板式制动器松闸扳手扁管成形工艺的仿真分析

2018-09-10张豫宁李健苗明达

张豫宁 李健 苗明达

摘要:为了对圆管在不同模具进给速度下的压扁成形情况进行总结和预测,基ABAQUS有限元软件对板式制动器松闸扳手扁管成形过程进行数值模拟,通过将仿真结果与实验结果进行对比,验证了有限元模型的正确性,以此为基础,分析了不同模具进给速度以及采用低熔点合金芯轴对扁管成形效果的影响.研究结果表明:模具进给速度越大,管件中间直线部分向内凹陷的程度越大;添加低熔点合金芯轴后,可以减小圆管压扁成形后的截面畸变.通过分析得到了扁管成形的变形规律,为合理设计扁管成形工艺提供了有益的参考。

关键词:松闸扳手;扁管;ABAQUS;数值模拟;芯轴

0引言

当停电或电梯出现故障时,乘客会困在轿厢中,若轿厢没停留在平层位置,则无法打开轿厢门救出被困乘客,因此需要对曳引机上的制动器进行手动松闸,并利用盘车装置转动曳引轮将电梯运行至平层位置,放出乘客,制动器手动松闸扳手由六方扳手和套管组成,目前制动器手动松闸扳手通常采用先将套管压扁,后与六方扳手焊接的工艺方法,因此,套管压扁成形的合理性将直接影响到后续六方扳手与扁管焊接的质量以及零部件的整体质量.由于扁管成形工艺较复杂,单独采用实验或理论方法无法准确高效的解决实际问题,随着有限元技术的发展,数值模拟方法已广泛用于扁管成形的研究:Zhang等利用仿真及理论方法研究了圆钢管连续校直过程截面的最大扁化量及壁厚变化规律,并对理论计算结果进行了实验验证,田梦芸等对圆管压扁成形过程进行了仿真分析,分析、预测了起皱和破裂等缺陷,并运用数值模拟方法研究了芯轴对管件截面畸变的影响.Nasr等将铜圆管压扁为不同截面尺寸的扁管,并借助实验及理论方法研究了扁管的传热及压降特性,研究结果表明:扁管截面高度越小,传热系数及压降越大.Abbas等利用实验及理论方法研究了圆管在特定模具内扁化成形過程,探讨了圆管壁厚、直径大小等参数对成形性能的影响,并通过理论计算进行了验证。

影响管件压扁成形效果的因素有:模具与管材间的摩擦系数、压扁过程中管件的加热温度、管件材料是否进行热处理等,国内外学者对上述影响成形的因素已经进行了广泛地研究.刘芷丽等采用仿真分析方法,研究了圆管压扁过程中截面扁化的原因,探讨了摩擦系数对扁管成形效果的影响,研究结果表明:模具与管材间摩擦系数对管件截面畸变的影响不显著.Li等运用数值模拟及实验方法研究了内部含沟槽的圆管压扁过程,探讨了不同加热温度对扁管成形效果的影响,研究结果表明:管件加热温度为130℃时,扁管截面未出现塌陷现象.邓大祥将硬态紫铜圆管进行退火处理,退火后变成软态,并利用实验方法研究了内部含微沟槽的圆管压扁过程,实验结果表明:硬态沟槽管压扁过程中截面出现中间“一次塌陷”、“二次塌陷”等截面畸变,软态沟槽管压扁变形较为均匀,无中间折痕和“二次塌陷”出现

虽然国内外学者利用数值模拟方法对管件压扁成形工艺进行了广泛研究,但是,针对制动器松闸扳手扁管成形工艺,探讨不同模具进给速度及采用低熔点合金芯轴对管件成形效果影响的研究成果相对较少,并且由于管件压扁变形规律的经验和试验数据的积累相对较少,给扁管成形的工艺设计带来一定的困难。

本文根据某板式制动器松闸扳手扁管成形的工艺要求,扁管成形后的关键尺寸包括理论长轴尺寸35mm以及理论短轴尺寸18mm,松闸扳手组件及套管压扁最终尺寸如图1所示,由于扁管成形工艺的质量对后续六方扳手与扁管焊接的质量有直接影响,因此对管件的压扁成形工艺进行研究显得尤为重要.

套管的压扁成形工艺采用下模固定,上模向下连续加载的方法,其模具结构如图2所示,压扁时管件通过挡板定位,并置于下模中心位置,借助YA32-100系列四柱万能液压机进行管件压扁实验,将液压机的滑块以设定的工作速度竖直向下匀速运动,固定安装于上横梁的模具直接作用在管件上,使管件压扁成形。

为了进行不同模具进给速度及采用芯轴的扁管成形过程的数值模拟,需要先验证简单管件压扁成形建模的正确性与数值计算的准确性,为此,本文通过数值模拟方法对压扁成形管件的壁厚分布、截面扁化情况以及截面尺寸进行研究。

为了对圆管在不同模具进给速度下的成形情况及变形规律进行总结和预测,并分析添加芯轴管件的塑性变形特征,本文借助ABAQUS有限元软件,首先建立板式制动器松闸扳手扁管成形所需的有限元模型,随后,对压扁成形过程进行仿真分析,通过对比仿真结果与实验结果,验证了仿真分析模型的正确性,以此为基础,基于有限元软件,探讨了不同模具进给速度对管件截面畸变的影响,最后,对采用低熔点合金芯轴压扁成形管件的成形效果及截面畸变情况进行研究。

扁管成形工艺是松闸扳手组件制造的核心工艺,直接关系到后续六方扳手与扁管焊接的质量,因此,通过数值模拟方法进行管件压扁成形机理的研究,不仅能降低管件压扁成形工艺的开发成本及试验费用,而且对提高管件的成形性能,合理设计管件压扁成形工艺有着重要的现实意义。

1扁管成形工艺的数值模拟

1.1有限元模型建立

根据实验中所用管件,仿真分析时采用3.5mm壁厚,28 mm外径的圆管,管件初始长度为515 mm,管件材料为Q235钢,其力学参数为:屈服极限——235 MPa,强度极限——375 MPa,弹性模量——210 GPa,泊松比——0.3,材料密度——7.85 g/cm3.上模及下模设为刚体,利用接触对算法进行接触模拟:选择与管件接触的模具端面为主面,管件外表面为从面,各个接触面的相对滑动为有限滑移,接触属性定义为接触面之间的切向作用,选择罚函数摩擦模型作为模型摩擦的定义,模具与管件间的摩擦系数设为0.25.整体装配模型如图3所示,各零件均采用六面体单元划分,模型的网格单元总数为22 890个,在ABAQUS软件的材料设置中,需要定义塑性变形材料的真实应力与真实应变的关系.Q235钢材料的塑性应力应变关系参照田芳测得的真实应力与真实应变试验数据。

1.2成形效果分析

采用将扁管成形效果及壁厚分布数据与实验结果进行对比的方法,来验证有限元模型的正确性.首先将扁管成形的成形效果与实验结果进行对比,如图4所示,将管件变形区域沿图1中A-A面剖切开,从图中可以看出,仿真分析结果与实验结果较吻合。

由于进行数值模拟时,管件壁厚较薄处在变形与未变形圆弧过渡区域,且未变形区域壁厚没有变化,因此,对扁管进行壁厚分析时,只需要对管件变形区域的横截面进行测量即可.在轴向方向:利用电火花线切割机将扁管沿图1中A-A面切割,在径向方向,在管件变形与未变形连接的位置沿径向切割.测量管件壁厚数据时,在轴向方向,从左到右,在压扁变形区域,每间隔44 mm采集一点,采集4点;在变形与未变形圆弧过渡区域,采集3点,压扁成形管件的剖切图如图5所示。

为了更加直观地将仿真结果与实验结果进行对比,将扁管沿A-A对稱面轴向壁厚的仿真数据与实验数据进行对比,结果如表1所示.从表中可以看出,仿真模拟结果与实验测试结果十分吻合,误差都控制在5%以内,通过对比管件压扁的成形质量与变形尺寸,验证了数值模拟的正确性。

2模具进给速度对扁管成形质量影响

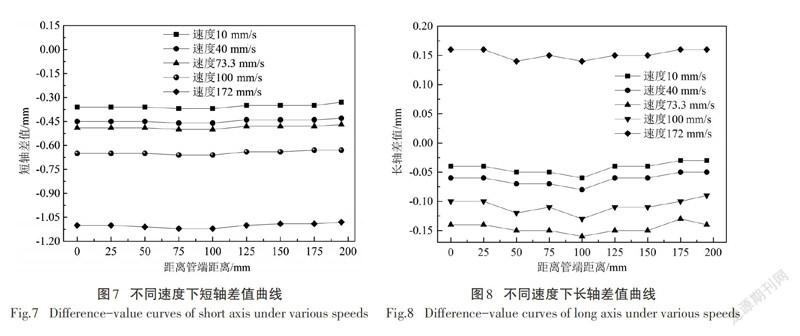

为了研究不同模具进给速度对扁管成形质量的影响,为合理设计管件压扁成形工艺提供有益参考,需要对不同进给速度下管件压扁过程进行数值模拟.图6为不同模具进给速度下扁管的成形效果,从图6可以明显看出,模具进给速度越大,管件中间直线部分向内凹陷的程度越大,当p>100mm/s时,管件中间直线部分向内凹陷较严重,截面发生畸变,这是由于在压扁成形中,管件中间直线部分由圆形变为直线形,外壁受周向压应力,内壁受周向拉应力,而圆弧部分曲率逐渐变小,其外壁受周向拉应力,内壁受周向压应力,管件内外壁金属受力不均匀,导致截面发生畸变,这与刘芷丽等的实验结果分析一致,因此,过大的模具进给速度对管件中间直线部分向内凹陷程度有一定的影响.当10为了进一步研究模具进给速度的变化对管件压扁成形性能的影响,需要了解管件截面扁化畸变的情况,测量不同模具进给速度下变形管件长轴以及短轴尺寸,并与理论长轴及短轴尺寸进行对比,计算出差值,若测量的短轴和长轴尺寸比理论短轴及长轴尺寸小,则差值为负,若测量的短轴和长轴尺寸比理论短轴及长轴尺寸大,差值为正数.其中,理论长轴尺寸为35mm,理论短轴尺寸为18mm,绘制的短轴差值曲线如图7所示,从图中可以看出,随着模具进给速度的增大,短轴差值也随之增大,当进给速度172mm/s时,短轴差值最大,达到了1.08mm,即最小短轴尺寸为16.92mm,管件截面畸变较严重。

图8为不同模具进给速度下的长轴差值曲线,从图中可以看出,长轴差值整体相差不大,当进给速度p<172mm/s时,长轴差值较小,当进给速度p=172mm/s时,长轴差值突然变大,这是因为当进给速度p<172 mm/s时,由于长轴尺寸均比理论长轴尺寸要小,因此差值为负,当进给速度p=172 mm/s时,长轴尺寸比理论长轴尺寸大,因此差值为正,而且当进给速度p=172 mm/s时,管件中间直线部分向内凹陷较严重,截面发生畸变,由于截面塌陷现象最严重,因此短轴尺寸最小,而长轴尺寸最大,因此会出现长轴差值在速度为172 mm/s时突然变大的现象,当进给速度p=172 mm/s时,长轴差值最大,为0.16mm,即最大长轴尺寸为35.16mm。

模具进给速度越小,越有利于减小金属变形的强度,管件的表面质量也越好,但是速度过小不利于松闸扳手套管的批量生产,因此,只有综合考虑这两方面的因素,才能选择合理的进给参数,从管件成形效果及截面尺寸分析的结果看,当进给速度在10~73.3 mm/s的范围时,管件已经能达到较好的压扁效果。

3采用芯轴后扁管成形的数值模拟

3.1有限元模型建立

为了防止扁管成形过程中,管件截面产生塌陷、畸变的现象,采用低熔点合金芯轴来支撑易于塌陷的管件.由于低熔点合金是连续变形体,具有熔点低,易于装填和取出等优点,所以是理想的芯轴材料。

在众多低熔点合金中,巴氏合金是应用最为广泛的材料,由于其显著的减摩特性,因而被大量应用于钢铁、冶金、航空航天等领域主轴的轴瓦、轴承或轴套中。

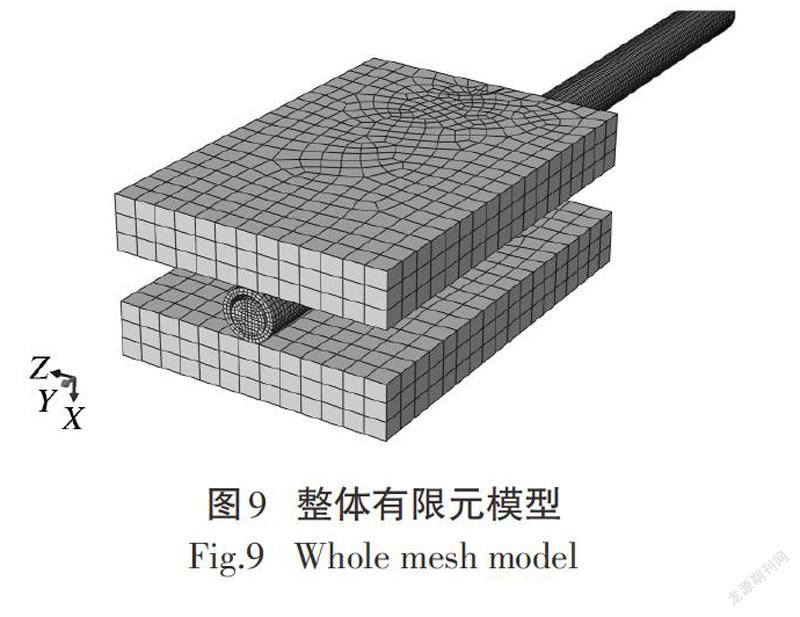

为了研究采用低熔点合金芯轴对管件压扁成形质量的影响,需要对添加芯轴后管件压扁过程进行数值模拟.管件和模具的尺寸大小、材料数据等前处理设置与不添加芯轴时扁管成形的模拟相同,添加的芯轴直径为19 mm,长度为500mm,整体装配模型如图9所示,管件与芯轴的接触设置为:由于管件和芯轴划分的网格密度接近,因此选择材料刚度较大的管件的内表面为主面,而芯轴外表面为从面.模型均采用六面体单元划分,模型的网格单元总数为34 422个,巴氏合金材料的塑性应力应变关系参照李淑君测得的真实应力与真实应变关系曲线。

3.2成形效果分析

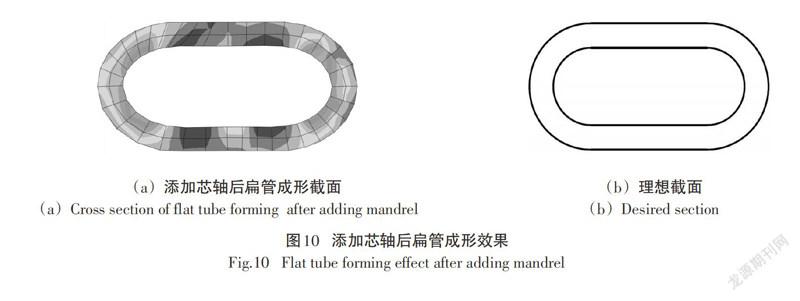

为了了解添加低熔点合金芯轴后,成形管件截面的畸变情况,将管件压扁后的成形截面与理想截面进行对比,如图10所示,从图中可以看出,管件中间直线部分没有出现严重的凹陷,管件压扁后截面形状与理想截面形状较吻合。

为了进一步研究添加低熔点合金芯轴后扁管成形的性能,并了解管件截面畸变的情况,测量变形管件长轴及短轴尺寸,并与理论长轴及短轴尺寸进行对比,计算出差值,绘制的短轴差值曲线如图11所示,从图中可以看出,短轴差值较小,变形管件的短轴尺寸接近于理论短轴尺寸,管件截面未发生严重畸变.

图12为添加芯轴管件长轴差值曲线,从图中可以看出,长轴差值都较小,变形管件的长轴尺寸接近于理论长轴尺寸,管件截面未出现严重的扁化。

3.3添加铝合金芯轴对扁管成形效果影响

为了研究采用不同种类芯轴对扁管成形效果的影响,对添加1060铝合金芯轴后管件压扁过程进行数值模拟.管件、芯轴和模具的尺寸大小、接触定义等前处理设置与添加低熔点合金芯轴时扁管成形的模拟相同,1060铝的各项力学参数参考王快社等测得的材料属性,其弹性模量为69.37 GPa,密度为2.77 g/cm,泊松比为0.33.1060铝材料的塑性应力应变关系参照Fang等测得的真实应力与真实应变关系曲线。

图13为不同种类芯轴下扁管的成形效果,从图中可以看出,管件的压扁成形效果差别不大,管件中间直线部分没有出现严重的凹陷,管件压扁后截面形状与理想截面形状较吻合。

为了更加直观地将添加铝合金芯轴扁管成形结果与添加低熔点合金芯轴扁管成形结果进行对比,测量扁管的截面尺寸,结果如表2所示,从表中可以看出,截面尺寸数据十分接近,成形效果差别不大。

上述结果表明:采用相同尺寸不同材料的刚性芯轴,扁管成形效果差别不大.在管件压扁过程中,采用刚性芯轴来支撑管件,可以防止管件截面产生塌陷、畸变的现象,这与田梦芸等的结论一致.由于低熔点合金是连续变形体,具有熔点低、易于装填和取出等优点,所以是理想的芯轴材料。

4结论

1)基于ABAQUS有限元软件,建立板式制动器松闸扳手扁管成形的有限元模型,通过对比仿真分析数据与实验数据,验证了有限元模型的正确性。

2)利用有限元方法探讨了不同模具进给速度对扁管成形效果的影响,达到了对金属的塑性变形情况进行预测的目的,对提高管件的成形性能,合理设计扁管成形工艺提供了有益的参考。

3)模具进给速度越大,管件中间直线部分向内凹陷的程度越大,当p>100 mm/s时,管件中间直线部分向内凹陷较严重,截面发生畸变,当10