汽车排气系统振动特性分析研究

2018-09-10谢义杰黄昶春范健文

谢义杰 黄昶春 范健文

摘要:针对某车型设计阶段的排气系统,以其振动性能为研究指标,采用有限元法对排气系统进行约束模态分析,结合平均驱动自由度位移法(ADDOFD),使得悬挂点布置方案更为合理;在频率响应分析中,研究排气系统振动特性,为其结构优化设计提供依据,从而保障排气系统工作的可靠性和使用寿命,最终达到提高排气系统整体性能的目标。

关键词:排气系统;振动分析;约束模态;ADDOFD;频响分析

0引言

现阶段汽车已成为普通大众的日常交通工具,人们对汽车性能的要求也越来越高,特别是对汽车的NVH性能,期望噪声更小、振动更小、舒适性更高,汽车排气系统作为乘坐舒适性的主要影响因素之一,其振动问题在业界得到了广泛的重视。

2013年魏皴等发表了较为详细完整的排气系统开发设计研究的文章,涉及到排气系统的布置及计算等,具有一定的借鉴意义.随着计算机及数值分析的发展,围绕排气系统的动态设计分析也越来越广泛,其中有限元法在研发中的应用使得排气系统的研究更加完善.在排气系统振动特性研究领域,简单的静力学分析和模态分析已经日臻成熟,目前主要集中在动力学建模、分析及优化等.在排气系统设计研究过程中,本文以其振动特性作为重要指标展开分析,以达到NVH性能目标的要求。

1排气系统有限元模型的建立

排气系统的组成主要包括了排气管、氧传感器、波纹管、法兰、消声器以及悬挂组件等.在三维软件中导出IGES数据格式并导人CAE软件HyperMesh中,根据分析计算的特点,在考虑计算效率和计算精度的前提下,对模型进行前处理.在几何清理简化过程中,遵循不影响分析结果的原则,比如不考虑氧传感器,并修复其安装孔,忽略消声器穿孔管上的圆孔特征(与声场和流场特性相关)等;网格划分极具复杂性,包括单元类型的选取、质量参数的控制、连接方式的模拟等等,在有限元建模过程中的难点有以下几点:

1)薄壁件,如主副消声器(含隔板)、三元催化器、排气管管体,使用壳单元PSHELL处理,网格尺寸5mm。

2)排气系统挂钩、法兰采用四面体PSOLID单元模拟,网格尺寸3 mm。

3)螺栓连接、焊缝、点焊等连接采用RBE2刚性单元。

4)波纹管两端采用RBE3连接排气管、再用六自由度弹簧单元CBUSH连接两端进行等效模拟,设置6个方向的刚度值;弹簧单元的质量用质量单元Mass分两部分分别加在其波纹管两端头部(排气管的中心),每部分质量为波纹管总质量的一半。

5)在动力总成的建模中,发动机作为刚体进行处理,以附带惯性属性的质量单元Mass进行模拟.用弹簧CBUSH模拟发动机的悬挂(隔振器)并设置相应的刚度值;其中质心位置与法兰连接位置、悬挂位置通过刚性单元进行连接。

6)排气系统悬挂简化为六自由度弹簧单元CBUSH(含阻尼),给定刚度和阻尼值。

最终的排气系統有限元模型如图1所示,共计92 018个单元,65114个节点;其中tetra4体单元37842个,tria3三角形单元924个,quad4四边形单元51479个,连接单元共1773个,排气系统的属性参数主要包括材料和尺寸,其材料参数如表1所示,尺寸参数通过CAD在原始三维模型中进行测量,根据有限元建模原则,主要测量薄壁件(如消声器简体、管道等)的厚度尺寸。

模态分析是研发阶段必不可少的部分,而且也是其他动力学分析的基础,包括计算机仿真法和实验室试验法,然后再采用模态判定准则(MAC),其主要目的之一便是验证排气系统的有限元模型的合理l生和可行性.合理而精确的有限元模型反映了力学模型与实际结构的等效情况,是保障计算结果可信度的基础.

2排气系统约束模态分析

目前,针对排气系统的模态试验大多数为自由模态试验,自由模态的前提条件是无载荷、没有约束条件,而实际的振动情况是包含边界条件.所以,考虑到振动相关问题的实际情况,能够预见性地发现问题,在模态分析中进行约束模态分析,才能够更为合理、准确地反映结构的振动特性。

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型不考虑前六阶的刚体模态频率,根据实际情况中发动机激励频率范围,求解提取10-150 Hz之间的模态.在有限元软件HyperWorks中建立有限元模型,如图2所示,采用LANC-ZOS法提取模态参数,为振动特性分析提供依据。

2.1约束模态分析

从排气系统悬挂位置正向设计的角度考虑,假设排气系统现在还没有确定悬挂点,只考虑与发动机相连处的法兰约束,即不考虑发动机和悬挂组件的影响,从而避免对系统模态、振型节点的影响,仅在法兰螺栓孔处施加约束,分析计算得到排气系统的模态振型情况,如表2所示,其中前四阶振型较为典型,如图3所示。

通过部分约束模态分析可以得知:

1)排气系统在第3阶的模态频率值为24.85 Hz,处于发动机怠速时的扭矩激励频率范围f=23.33-26.67 Hz,易产生共振;

2)波纹管刚度不合适,其连接的法兰与排气管振动较为严重;

3)在多阶振型图中,前消、后消附近振动幅值较小。

2.2平均驱动自由度位移

在悬挂点布置设计中采用平均驱动自由度ADDOFD(Average Driving DOF Displacement)法,其相关理论如下:

根据多自由度系统实模态分析中,假设系统振动的微分方程是线性的,即任一点的响应可以通过各阶模态响应进行线性组合,则响应点t与激励点p之间的频率响应函数为:

上述公式中,b为第l个测试点第r个模态振型系数,M是模态质量;为模态阻尼比;若激励频率近似于模态频率,则上述频率响应函数可表达为:

在线性系统振动分析中,其位移响应值X与H成正比,如果振型以质量矩阵归一化,各阶模态阻尼近似相等,则进一步有:

2.3悬挂点位置布置方案

在模态试验中,模态振型节点位置的振幅较小,所以振型节点位置为排气系统挂钩吊耳的最佳悬挂点,其振动能量的传递率最小.通过选取平均驱动自由度位移值最小处作为吊钩的悬挂位置,从而初步反向评价设计阶段的排气系统悬挂位置是否合理,并以此进行优化。

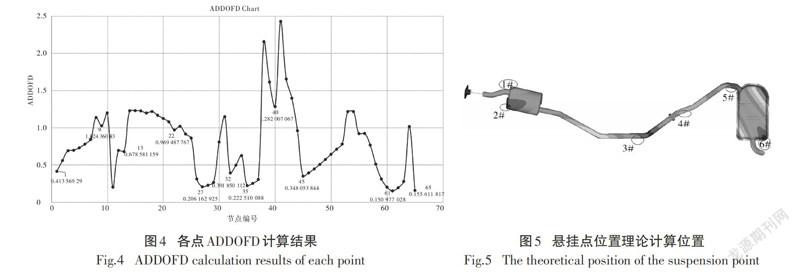

根据ADDOFD相关理论,结合约束振动模态的结果,将各阶模态振型计权累加,计算ADDOFD的相对较小值,并在MATLAB中作出其二维图,以位移向量计权累加值为纵轴,以排气系统等间距选点编号为横坐标,如图4所示,并从这些点中考虑作为布置悬挂的较佳位置,这些节点位置大致如图5所示。

根据悬挂点ADDOFD理论计算位置进行优化,再根据实际情况的具体要求对排气系统的悬挂位置进行相应的调整,减少振动能量的传递,最终确定悬挂位置分布。

3排气系统频率响应分析

车辆正常行驶的情况下,引起排气系统振动的激励形式复杂多样,其中发动机激励首当其冲,是振动能量传递的主要振动源,在排气系统设计阶段,合理设计分析悬挂系统的动刚度与振动传递率,是降低振动能量传递,到达较好隔振效果,改善车辆舒适性的有效措施之一。

3.1动刚度分析

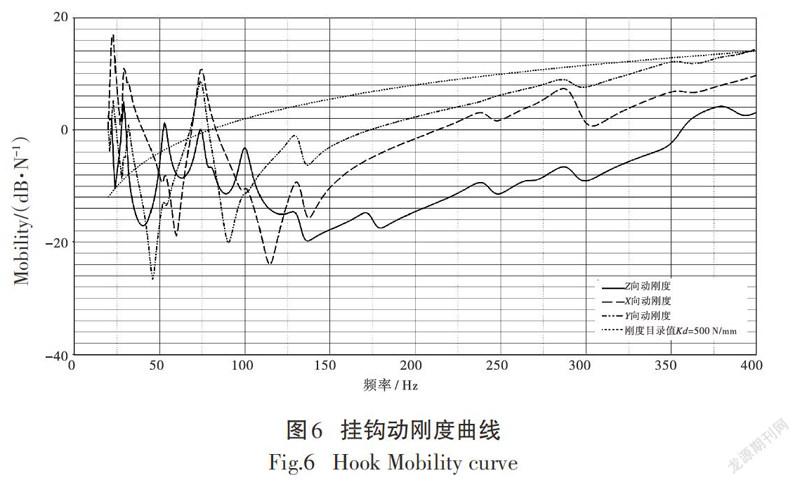

动刚度作为描述减振性能的关键指标,通过不同频率单位激励与系统的响应之间的关系,来描述系统的动态特性,当排气系统悬挂点最终布置调整后,采用模态法频响分析法,对悬挂挂钩进行动刚度分析.排气系统无需约束,对挂钩与悬挂橡胶连接位置处分别沿X、Y,Z方向施加单位激励,为了保证动刚度分析的精确度,将载荷激励频率范围设为0-200 Hz,自然模态频率范围设为0-400 Hz.

对每个挂钩进行计算分析,比如前消的一个吊钩结果如图6所示,在29 Hz、53 Hz左右,吊钩Z向速度有明显峰值,考虑全约束模态振型情况,总体上在0-400Hz频率范围内基本满足低于动刚度目标值的要求

经过动刚度计算分析,根据对标车设定的动刚度目标值,对不满足要求的悬挂进行针对性改进,进而合理地设计悬挂系统。

3.2隔振系统优化分析

排气系统通过整个悬挂系统进行隔振,吊耳刚度分析确定之后,还需对悬挂系统的振动传递率进行分析,判断隔振效果是否满足要求,从而优化吊耳刚度、阻尼.在模型中添加动力总成,其质心位置沿Z向施加单位加速度激励,求得吊耳两侧端点的振动加速度响应,从而得到各个吊耳的振动传递率。

其中,振动传递率常见的计算方式是分贝形式,表达式如下:式中,傳递率T单位为分贝(db);A——主动边振动的振幅;被动边振动的振幅;主动边振动的加速度幅值;被动边振动的加速度幅值.根据经验,当传递率T大于20 dB时,隔振器(吊耳)被认为是满足要求。

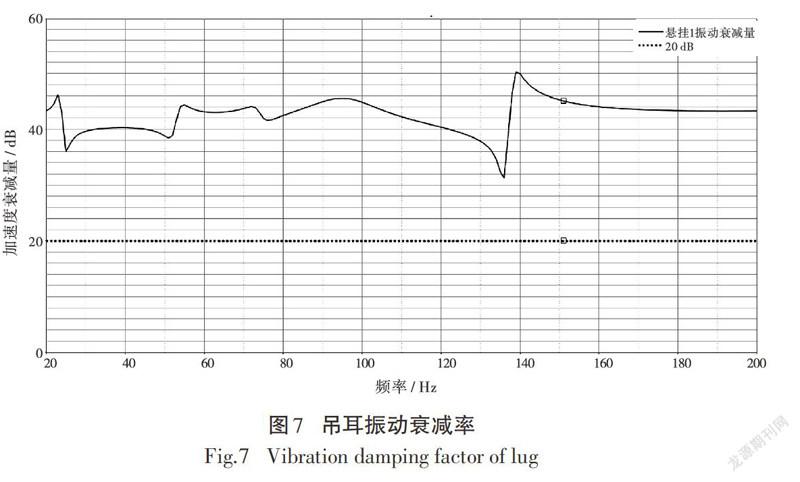

对每个吊耳进行计算分析,比如前消的一个吊耳结果如图7所示,曲线为吊耳的加速度衰减量,直线20 dB为振动传递率的标准,在20~200 Hz范围内,其隔振性能是满足要求的.

而对于不能满足要求的吊耳,优化计算时用其刚度作为变量,以振动衰减率作为目标函数,最终设计出振动性能合理的悬挂系统。

4结束语

模态分析的最终目的是识别出系统的模态参数,为结构的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据,避免工作频率与固有频率相近而产生共振,提高排气系统的使用寿命,为了能够更准确地反映排气系统在设计阶段以及在实际运行中的振动特性,采用约束模态分析法,再根据平均驱动自由度位移法确定、优化悬挂布置方案,使分析更为合理可靠,通过频率响应分析,以确定排气系统悬挂的动刚度是否合格,吊耳的振动传递率是否满足振动性能要求。

在排气系统设计阶段采用有限元法,对其振动特性进行具体而合理的分析研究,可预见性地解决潜在的设计问题,提高排气系统乃至整车的振动性能。