粘弹性材料降噪性能的圆柱壳体噪声实验与仿真

2018-09-10秦文东林贤坤琚林锋

秦文东 林贤坤 琚林锋

摘要:针对粘弹性材料影响圆柱壳体的减振降噪特性进行实验与仿真研究,首先采用实验方法初步研究粘弹性材料对圆柱壳体减振降噪特性的影响;然后建立圆柱壳体的仿真模型,并以模态频率为指标比较圆柱壳体的数值计算和理论分析的结果,验证仿真模型的正确性;最后在此基础上,采用仿真模型研究圆柱壳体敷设不同敷设率與敷设厚度的粘弹性材料的降噪特性,研究表明:粘弹性材料对抑制结构振动和降低中高频噪声效果良好;粘弹性材料敷设率的增加有助于材料降噪特性的提升,尤其对中高频噪声的抑制效果显著;在敷设率相同时,降噪量随着材料比重率的增大而增加;材料的单位面积降噪量随着材料厚度的增加而增大,而单位质量降噪量随着厚度的增加而减小。

关键词:粘弹性材料;降噪性能;圆柱壳体;敷设率

0引言

粘弹性阻尼材料具有良好的减振降噪效果,在车辆、船舶及航空航天等领域得到了广泛应用,近年来,研究者针对粘弹性材料的减振降噪特性进行了许多研究,陈美霞等研究了双层壳体在其外层敷设粘弹性阻尼材料后的振动和声辐射性能.范蓉平等实验研究了不同粘弹性材料应用于列车内壁的减振降噪效果,谭峰通过推导模态联合加速度响应的表达式,得到粘弹性阻尼材料减振降噪设计的目标函数,窦松然的研究表明增加粘弹性阻尼声学覆盖层的厚度,可以有效减小环肋圆锥壳结构的辐射噪声,贺小明等研究了将阻尼材料应用于汽车的减振降噪时,其性能的新检测方式。

对于大型运载火箭的整流罩,可简化为典型的圆柱壳体结构,对其减振降噪问题进行研究,具有重要的意义与工程实用价值,但目前该方面的研究较少,特别是在借助实验测试结果验证数值计算方法的基础上,再采用数值计算方法开展粘弹性材料影响圆柱壳体结构减振降噪特性的研究,因此,为了降低实验结构的几何形状的不同对粘弹性材料降噪性能研究造成的影响,本文选择典型单层环肋圆柱壳体结构作为研究对象,展开类似于火箭整流罩的圆柱壳体结构的减振降噪规律研究.首先,通过在结构内壁敷设粘弹性声学敷设层,开展减振降噪实验研究;其次,进行数值仿真分析,通过与实验结果的对比,验证有限元建模与数值计算方法的正确性;以此为基础来研究敷设率与敷设厚度对粘弹性材料减振降噪特性的影响规律,为粘弹性材料在整流罩等腔体结构减振降噪中的应用提供必要参考。

1实验研究

本节通过实验手段初步研究粘弹性材料对单层环肋圆柱壳体结构减振降噪特性的影响。

1.1实验方案

降噪实验的主要结构是单层环肋圆柱壳体结构,如图1所示,圆柱壳体由普通铝制成,直径1050.0mm,高度1125.0mm,壳体厚度1.01mm.壳体内壁有6条横向与20条纵向加强筋,其厚度均为1.5mm,壳体总质量为15.7kg.上下盖板采用厚度为15.0mm的中密度木质板,其平均隔声量为20dB.受混响室体积较小的影响,不宜选用软弹簧或橡皮筋吊装结构,而是选择在结构底部用4块橡胶垫支撑的方式模拟其自由状态,支撑高度50.0mm。

图2是降噪实验装置图,环肋圆柱壳体结构置于室内正中,且壳体内外两侧均布置传声器.室内对角各放置1台音响,用于模拟噪声源.信号源是计算机播放一段高斯白噪声,通过A-907均衡器对噪声频率进行修正和补偿,再通过ME-8000功率放大器传人音响释放声源.图3为传声器与传感器布置示意图,壳体内部传声器共24个,上层、中层、下层各平面每隔90°布置两个传声器,其中一个位于一倍半径处(即1.0R处),距离壳体内壁5 mm,另一个位于0.5倍半径处(即0.5R处).在中层距离壳体外壁30mm处,每隔120°布置一个传声器,共计3个.壳体外壁每隔72°布置3个加速度传感器,共计15个,实验测试过程中,当声场稳定后,借助Progig-8004系统采集圆柱壳体内外部的声学数据,其信号采样频率为32000Hz,采样时间10 s,混响室噪声载荷均匀度范围为±3 dB,噪声控制谱偏差范围为±5 dB。

1.2丁基橡胶阻尼板的结构及参数

粘弹性材料有着很好的阻尼特性和隔声性能,当噪声辐射到结构表面时,阻尼层就会因结构振动而产生拉压变形从而抑制振动幅值,且约束阻尼层由约束层、粘弹性材料、基体组成,通过约束粘弹性层的剪切变形达到最大耗能的目的,对抑制结构振动和降低腔内辐射噪声有较好效果。

实验所用粘弹性材料为丁基橡胶阻尼板,由0.02mm铝箔和7mm丁基橡胶贴合构成,如图4所示,降噪实验中丁基橡胶体粘贴于壳体内壁,与声腔接触面为一层厚度很小的亲水铝箔,其对内声腔噪声响应声压级的影响可以忽略.丁基橡胶阻尼板的基本参数如表1所示。

1.3实验测试结果及分析

通过Progig-8004系统采集传声器与加速度传感器所测数据,经过LMS.Test Lab数据处理软件得到关于声压级、加速度和声腔响应随频率的变化曲线.

图5为未敷设与敷设粘弹性材料的外壁振动加速度曲线图,由图5可知,敷设粘弹性材料的壳体振动加速度在0-1000Hz频段内均保持在较低水平,特别在500-660Hz和800-960Hz频段内可以较好地抑制结构振动。

图6所示为未敷设与敷设粘弹性材料的内声腔平均噪声响应频谱图.从图6中可以看出,总体上敷设粘弹性材料对腔内降噪效果显著,但在0-160 Hz低频段内两种工况下的噪声响应曲线重合度较高;随着频率的增加,敷设粘弹性材料前后的声腔响应共振点差值越大,表明敷设粘弹性材料后降噪效果明显.根据Ardelean等的研究结果,可以将0-1000 Hz分为刚度控制区域和声腔共振区域.图7为实验的结构隔声量与声腔响应的对比分析,从中可以看出,0-160Hz低频段为刚度控制区,其圆柱壳体的隔声量由结构刚度决定,在此范围内隔声量的变化随着声腔内部响应变化而变化,隔声量曲线的峰值在同一频率点基本上对应着声腔响应曲线相同方向的峰值;160-1000 Hz为声腔共振控制区内,圆柱壳体的隔声量由声学共振决定,隔声量曲线的峰值在同一频率点基本上对应着声腔响应曲线相反方向的峰值,并且共振响应越大其对应的隔声量越小.

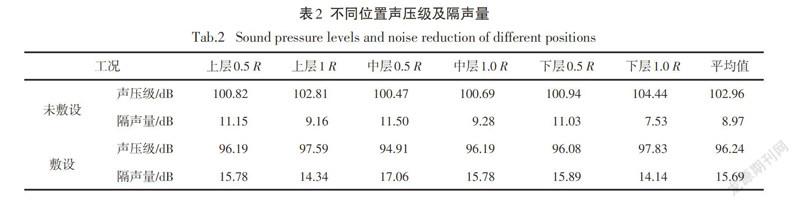

为了了解未敷设与敷设粘弹性声学敷设层的腔内各测点的声压级与隔声量,经声学测量仪器测量得到圆柱壳体结构周围稳定的总声压级为111.97dB,未敷设材料和敷设材料工况下各测点声压级由传声器测得,隔声量取总声压级与测点声压级之差,平均值取6个测点声压级或隔声量的算数平均值.表2所示为各位置的声压级及隔声量,从表2可知,未敷设粘弹性材料的平均隔声量为8.97dB,敷设粘弹性材料的平均隔声量为15.69dB,即粘弹性材料的实际隔声量为6.72dB.此外,无论是否敷设材料,最小隔声量均在上层1.0R处最大,而下层1.0R处次之,这两个位置是上下盖板与圆柱壳体结合处,说明了结构之间的密封性对结构的隔声量影响较大;同时中层0.5R位置处于所有传声器位置的最内层,其敷设材料前后的隔声量分别为11.05 dB和17.06 dB,均为测点中的最大隔声量,这表明中层0.5R处受到结构密封性的影响最小,降噪效果更优。

2数值计算与验证

为了深入研究敷设粘弹性声学敷设层的降噪特性,针对图1所示的单层环肋圆柱壳体结构,建立其仿真模型,并数值计算其声腔的模态频率,与其理论计算的结果进行比较,验证仿真模型的正确性.在此基础上,利用单层环肋圆柱壳体结构的仿真模型研究敷设粘弹性声学敷设层的降噪特性。

2.1聲腔模态的理论计算

本节根据声腔模态解析法求解图1所示的单层环肋圆柱壳体结构的声腔频率.设圆柱声腔径向半径为r,极角为,轴向为z,则波动方程可在柱坐标下表示为:

圆柱声腔的固有频率f可用第n阶贝塞尔函数的第s+1个极点的横坐标进行计算,具体方法如下:

根据实验模型参数,取半径r=525 mm,高度l=1150 mm,声速c=340 m/s,空气密度p=1.22 kg/m3,通过式(2)计算,得到了圆柱声腔的前8阶固有频率,其理论解的结果如表3所示。

2.2仿真模型的建立与验证

在HYPERMESH中建立圆柱壳体结构及声腔包络网格,其中圆柱壳体、加强筋及粘弹性材料采用CQUAD4面单元模拟,上下盖板与内外声腔采用CHEXA体网格模拟,加强筋与面壁连接采用RBE2单元模拟.在Virtual.Lab Acoustic声学软件中,将上下盖板与壳体接触处建立MPC线连接单元,同时定义腔内声学单元与结构的单元的耦合,主要包括内声腔分别与粘弹性敷设层、上下盖板的耦合以及外声腔分别与壳体外表面、上下盖板的耦合,其有限元模型如图8所示,因声源与圆柱壳体结构存在一定距离,故以外声腔外表面建立自动匹配(AML)层.仿真声源的载荷数据是实验测试的外部载荷功率谱,声源加载方式如图9所示,将混响声源平均分成24列平面波,呈圆周状均匀分布在圆柱结构模型周围,若干平面波叠加形成混响场,再进行直接声振耦合计算,并根据随机后处理求解器进行声腔随机频响分析,获取与实验中传声器位置相同的节点的声压级曲线和相关数据,以此研究相应测点位置的声压响应规律.

通过MSC.NASTRAN求解器,定义声速c=340 m/s,流体密度p=1.22 kg/m3,采用Lanczos特征值提取法提取前8阶内声腔固有频率,数值计算结果如表4所示。

为验证仿真模型的正确性,借助MSC.NASTRAN有限元软件,将数值计算结果与解析法计算的结果进行对比,如表5所示.从表中可知,仿真模型的计算结果与解析法计算的理论结果的最大误差为0.78%,从而验证了有限元建模及数值计算的正确性。

3降噪性能研究

为了进一步研究粘弹性声学敷设层的减振降噪规律,采用圆柱壳体以验证正确的仿真模型,分别对材料在不同敷设率及敷设厚度下的降噪性进行数值计算分析.将材料敷设面积与圆柱壳体结构内壁面积的比值定义为敷设率,将材料敷设质量与结构总质量的比值定义为比重率。

3.1敷设率及敷设厚度的影响

为了探讨敷设率对粘弹性声学敷设层降噪性能的影响规律,针对2 mm粘弹性声学敷设层在0、40%及90%三种不同敷设率下的降噪规律进行了数值计算分析。

图10为敷设2 mm粘弹性材料的声腔外部载荷和内部响应的1/3倍频程曲线图.从图10中可知,在0~1 000 Hz频段内,在40%和90%敷设率下的内声腔声压级曲线趋势大致相同,且敷设率越大降噪效果越佳.在0-50 Hz频段内三种敷设率下的内声腔声压级曲线与外声场声压级曲线重合度较高,表明在此频段内不同敷设率下的粘弹性材料对抑制壳体结构共振产生的辐射噪声的效果不明显.50-160 Hz频段内,外声腔声压级与内声腔声压级走势相反,可以看出结构在未敷设材料的情况下隔声效果较好,在40%和90%敷设率下的降噪量较显著,但在两条件下的内声腔声压级相差较小,表明此频段内敷设粘弹性材料可较好地抑制腔内噪声,随着敷设率的增加,降噪效果越好但降噪量增幅较小,160-200 Hz频段内,在峰值点160 Hz处未敷设材料条件下的内声腔声压级要大于外声腔声压级,随着粘弹性材料的敷设率的增加,内声腔声压级有明显降低,表明在此频段内声腔共振效果显著且材料的敷设率对降噪效果影响较大.在200-600 Hz频段内,各个共振频率点的声腔共振效果较小,粘弹性声学敷设层的降噪效果显著且稳定,600 Hz频率点处的40%与90%敷设率下的内声腔声压级的差值较大,表明此频率点处敷设率的影响较明显.600-1000 Hz频段内,40%和90%敷设率下的声压级曲线大幅下降,说明粘弹性声学敷设层对于抑制高频噪声的效果更显著.

为了探讨敷设率和比重率对粘弹性声学敷设层降噪性能的影响规律,在160-700 Hz的频段内分别对敷设2 mm和5mm粘弹性材料在声腔共振频率点(160 Hz、200 Hz、250 Hz及600 Hz)的降噪量进行数值分析与讨论。

声学敷设层的降噪性能可以用降噪量来衡量,降噪量定义为冲击外部结构的外声腔平均声场与内声腔平均声学响应的比值,可通过式(3)计算。

其中,外声腔RMS(Root Meam Square)取布置在圆柱壳体模型外围的3个传声器的RMS测量值的平均值,内声腔RMS取在内声腔的24个传声器RMS测量值的平均值。

图11、图12分别为2 mm、5 mm粘弹性材料的降噪量随敷设率与比重率变化曲线,曲线上各点的值由式(3)得到,再通过回归分析得到一条敷设率和比重率关于降噪量的线性曲线,曲线中点为平均降噪量.通过对比图11与图12,在160Hz、200Hz及600Hz三个频率点上,随着厚度的增加其降噪量略有提高但增幅不明显,而250 Hz频率点的降噪量提升显著,这说明在敷设率一定的条件下增加粘弹性材料厚度有助于抑制250 Hz频率点噪声。

3.2单位面積与单位质量的影响

满足减振降噪性能要求的前提下实现结构的轻量化也是实现其工程应用需要考虑的问题.为此,开展粘弹性声学敷设层单位面积及单位质量降噪特性的研究也十分必要。

圆柱壳体结构模型总质量为35.679 kg,内壁总面积为3.628㎡,在敷设率100%工况下,2 mm粘弹性材料的总质量为10.1kg,5mm粘弹性材料的总质量为27.56 kg,表6为单位面积和单位质量粘弹性材料在共振频率点(160 Hz、200 Hz、250 Hz及600 Hz)的降噪量,可以看出,增加材料厚度可以有效增大材料单位面积的降噪量,在160 Hz、200 Hz及250 Hz频率点的降噪效果明显,在2 mm与5 mm两种厚度下,600Hz中心频率点处的降噪量都为最大,但降幅不大;在200Hz和600Hz频率点,2mm粘弹性材料的单位质量降噪量要比5mm的单位质量降噪量大2倍以上,在160Hz和250Hz频率点的单位质量降噪量也大1倍以上,表明在敷设率一定时,单纯地增加材料的厚度并不能有效提高降噪量;2 mm、5 mm粘弹性材料的单位面积降噪量分别是对应单位质量降噪量的2.8倍、7.6倍,这表明了厚度一定的材料,其单位面积降噪效果要优于单位质量的降噪量,且随着厚度的增加,效果更显著。

4结论

本文针对单层环肋圆柱壳体结构,采用实验与仿真的方法研究了粘弹性材料对减振降噪性能的影响.首先,借助内壁敷设与未敷设粘弹性材料两工况下的腔内响应声压级的对比分析,了解了材料在0-1000 Hz频段内的降噪效果;然后,建立圆柱壳体的仿真模型,并以模态频率为指标比较圆柱壳体的数值计算和理论分析的结果,验证仿真模型的正确性;最后,在此基础上,采用仿真模型研究了粘弹性材料的敷设率、敷设厚度及比重率对其降噪特性的影响规律,根据研究结果得出以下结论:

1)对于0-160Hz内的低频噪声,结构振动影响较大,降噪效果不明显.在160-1000Hz内,敷设粘弹性材料可以有效地降低腔内噪声。

2)粘弹性材料的敷设率越大,在160~1000 Hz频段内其降噪量越大,且对于抑制600-1000 Hz频段内的噪声效果显著。

3)敷设率一定的条件下,粘弹性材料随着厚度的增加,在250 Hz频率点的单位面积降噪量增幅效果明显,但降噪量不大;600 Hz频率点单位面积降噪量较大,但增加材料厚度,其单位面积降噪量增幅较小,对于粘弹性材料的单位质量降噪量,厚度较小的材料的降噪效果更好。

4)厚度一定的粘弹性材料,其单位面积降噪效果要优于单位质量的降噪量,随着厚度的增加,效果更显著。