热风粘合非织造布性能的测试与分析

2018-09-10赵博

赵博

摘 要:测试了几种热风粘合无纺布材料的性能和特点,分析比较了不同试样的厚度、克重、断裂强力、硬挺度、透气量、透湿量、接触角、液体穿透性、液体穿透时间、液体吸收量和返湿量等,实验发现热风粘合非织造布材料的透气率、透湿量、断裂强力、硬挺度、透气量、透湿量、接触角、液体穿透性、液体穿透时间、液体吸收量和返湿量等性能,均与纤维网中纤维直径、纤维排列形态、克重和厚度有一定关系,得出热风粘合非织造布具有独特的性能,适合开发各类功能性产品,在纺织工业上有着广泛的应用。

关键词:热风粘合非织造布;工艺流程;生产特点;工艺原理;性能

中图分类号:TSl76.4 文献标识码:C 文章编号:1674-2346(2018)03-0001-09

1 前言

热熔棉是热风粘合非织造布的一种,也称热风棉、热风无纺布。热风无纺布采用热粘合技术,主要用于生产蓬松非织造布,定量在20~200 g/m2之间。薄型热风棉因其柔软、亲肤等优点,被广泛用在高档即弃卫生用品中,而且越来越受到市场的青睐。[1-5]

热风无纺布使用的原料主要是ES纤维,最早是由日本智索公司开发的双组份纤维,为皮芯结构,纤维芯层是熔点较高的聚丙烯,纤维皮层为熔点较低的聚乙烯。ES纤维是目前生产薄型热风无纺布最理想的纤维,用ES纤维加工生产的无纺布具有柔软舒适、透气、透湿、蓬松等优点,生产中有时为了降低成本,也用ES纤维与PP纤维混合加工热风非织造布的。ES纤维目前已经国产化,我国最早研制ES纤维的是上海合成纤维研究所,最初只有1条生产线,发展至今,广东、浙江、江苏等地也先后建立了多条ES纤维生产线。

我国热风无纺布,特别是薄型热风无纺布的研发和生产虽然起步较晚,但整个产业一直处于比较稳定发展状态。特别是近几年来,代表国内先进水平的热风无纺布生产线也先后建成,主要有三星无纺、绍兴庄洁、宁波奇兴、厦门延江、北京大源、潍坊志和等。但热风无纺布行业仍存着一些问题,如热风无纺布技术整体水平还不够高,产品结构、创新能力等方面与发达国家还存在很大的差距。本文结合实际生产过程,为了对热风粘合非织造布有一个较为详细的了解,对它们的形态结构、物理性能、力学性能和透气透湿性能及其特点等进行了实验测试,结合测试结果,分析研究了影响热风粘合非织造布的基本性能的因素,为进一步提高产品质量提高一定的参考价值。

2 试验条件

2.1 试验材料 热风粘合非织造布和纺粘无纺布。

2.2 试验方法[6-9]

采用数字式三维电子显微镜对测试材料中纤维分布及纤维细度观察及测量,使用厚度测试仪测织物的厚度,采用织物强力仪测强力,使用织物透气量仪测透气性能等。其它物理性能测试均采用有关国家标准的测试方法。

2.3 试验条件 温度25℃,相对湿度65%。

2.4 试验仪器

VHX-600型数字式三维电子显微镜、YG(B)141D型厚度测试仪、FA2004型电子天平、FAST-1压缩性测试仪、YG065-250多功能织物强力仪、LLY-01B电脑控制硬挺度仪、YG601-Ⅰ/Ⅱ型电脑式织物透湿仪、透湿杯、电子天平、YG(B)461D(N)型数字式织物透气量仪、平板式保温仪、GZX-9140MBE型电热鼓风干燥箱等。

3 性能测试与分析

3.1 实验材料种类

无纺布产品5种,克重均为24.2 g/m2。无纺布试样编号及类型见表1。实验共选取3种ES纤维,如表2所示。

3.2 热风粘合非织造布工艺流程 混合→开松→梳理→成网→热风→烘箱→加固

3.3 热风粘合非织造材料的形态结构

3.3.1 实验步骤 在500倍放大情况下观察纤维排列(图1-图5)。

3.3.2 实验结果 圖1-图5是在500倍放大情况下观察到的纤维形态结构。

3.3.3 实验结果分析

1)如图1-图3为3种ES纤维,在三维纤维显微镜下观测到的ES纤维外观形态。首先,从图中可以看出3种纤维表面均呈现光滑状态;其次,还可以看出纤维卷曲较少。ES纤维是薄型热风无纺布使用的主要原料,为双组份纤维、皮芯结构。市场上不同来源的ES纤维,其长度、细度不同。薄型热风无纺布在选择ES纤维时,应考虑产品的用途、要求、生产工艺等,如:一般卫生材料的面层应选择较细的ES纤维,无纺布的柔软、亲肤性好;卫生材料的导流层一般则选择略粗的ES纤维,无纺布的孔隙会大些、导液迅速。

2)图4为电镜下观察的4#无纺布中纤维分布。可以清晰地看到:4#热风布中纤维呈一定的杂乱分布,但大部分纤维沿纵向排列;纤维交叉点处有热粘合点。

3)图5中为三维显微镜下观察的5#纺粘无纺布纤维分布。可以看到纺粘无纺布纤维为连续的长丝,纤维呈杂乱分布,粘合处的粘合面积比较大,呈片状。

3.4 材料的厚度(表3)

由表3可以看出:

1)4种热风布的厚度都大于纺粘无纺布的厚度,纺粘无纺布的厚度最小,为0.116 mm,说明在克重接近情况下,热风无纺布比纺粘无纺布厚度要厚。影响无纺布厚度的原因有许多,如纤维细度、成网方式、加固方式及工艺等;仅从纺粘无纺布与热风无纺布的加固方式看,纺粘无纺布和热风无纺布都是属于热粘合加固,但纺粘是热轧粘合,形成的是片状粘合,而热风无纺布是点粘合,这也是热风无纺布比纺粘无纺布柔软、比重小、蓬松度高的原因之一。

2)4种热风无纺布中,1#与2# 2种试样外观接近,有一定的可比性。表4为1#、2#试样的纤维直径、克重、厚度测试数据的结果,通过对比,可以明显看出,2#样布的克重小于1#样布,但是厚度却比1#样布大,这说明纤维的直径对产品的厚度有一定的影响,2#试样的纤维直径(29 m)大于1#试样的纤维直径(27 m),这说明在同样克重的情况下,试样中纤维直径大,同克重的热风布的厚度也大。从样品的外观可以看出:3#、4#试样外观为立体凹凸结构,目测观察时可以发现这2种试样蓬松度较大,但是在实际测量时厚度却小于1#、2#试样。这可能是因为测量是在一定压力下进行的,当试样受压后,3#、4#试样变形大,而1#、2#试样变形小所致。由实验结果和显微镜照片可以看出,热风无纺布粘合状态为点粘合,纺粘无纺布为片粘合。在同克重或克重相近时,热风无纺布较纺粘无纺布厚度大、蓬松、柔软等,纤维间孔隙大且数量多。

3.5 材料的面密度

从表3中看出,4种热风无纺布JF3502热风无纺布、JF203热风无纺布、凹凸立体无纺布(大、小)及纺粘无纺布的克重分别为24.6g/m2、22.5g/m2、23.6 g/m2、23.4 g/m2、23.2 g/m2。所选取的5种试样克重比较接近,这说明后续的实验参数有一定的可比性。非织造布的厚度与面密度(克重)成正比,厚度越大,克重或面密度就越大,这是由于面密度越大,单位面积内所含纤维量越多,纤维的堆积导致厚度增大。

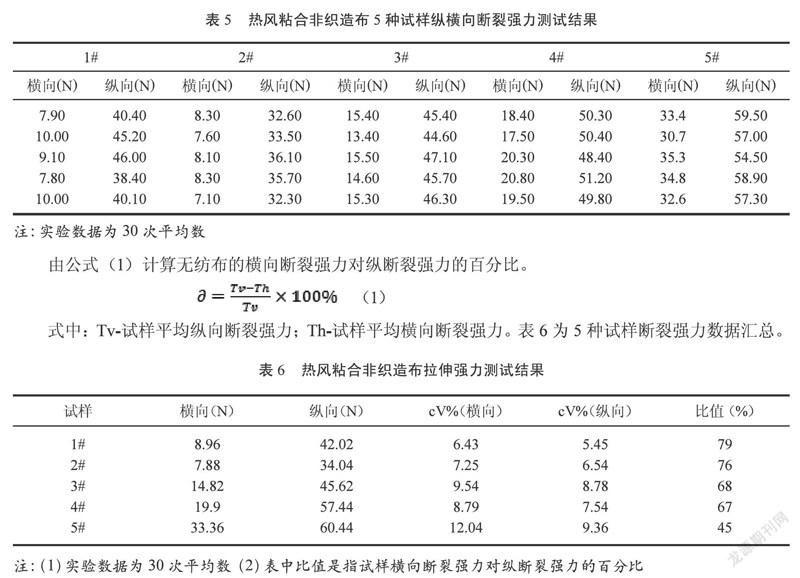

3.6 材料的力学性能

表 5为实验中测出的5种无纺布试样的断裂强力。

由公式(1)计算无纺布的横向断裂强力对纵断裂强力的百分比。

式中:Tv-试样平均纵向断裂强力;Th-试样平均横向断裂强力。表6为5种试样断裂强力数据汇总。

从表6中数据可以看出:

1)5种无纺布试样的横向断裂强力均大于纵向。这说明5种无纺布中纤维排列以沿纵向排列为主。由于热风无纺布成网方式采用“直铺”方式,因此纤维排列以沿纵向为主,表现为无纺布的纵向强力大于横向强力,纵横向强力差异较大。但“直铺式”式纤网的均匀度好,表现为纵向、横向强力的CV值较小。在克重比较接近的情况下,纺粘无纺布的纵横向断裂强力均大于热风无纺布,这是因为纺粘无纺布中纤维为连续的长丝,加之采用热轧粘合,所以产品的强度大。

2)3#、4#热风样布表面有凹凸点,这种结构使热风布表面有立体效果,更重要的是在使用时可以减少与皮肤的接触面积。这些凹凸点是通过轧辊作用形成的,这使得产品的强力会有一定的增加,表中数据显示,其纵横向断裂强力大于1#、2#试样。从表中数据还可以看出,凹凸点样布的纵横向强力的差异也较1#和2#小。

3)断裂强力cV值表明纤网强力的均匀度情况和差异大小。由表中数据可以看出,无论是纵向还是横向,5#纺粘试样的cV值均高于热风试样,说明热风无纺布纤网均匀度好于纺粘无纺布。

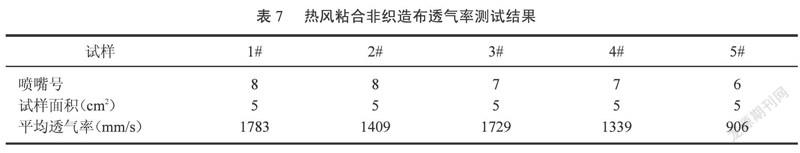

3.7 材料的透气性能(表7)

无纺布的透气性与其纤维细度、厚度、克重及生产工艺等有关。由表7中透气率大小可以看出:

1)5种试样的透气率为:1#>3#>2#>4#>5#,纺粘无纺布的透气率最小,说明在克重接近的条件下,热风无纺布的透气性比纺粘无纺布好。

2)4种热风无纺布的透气率,1#与2#对比,1#透气率大于2#;3#与4#对比,3#透气率大于4#。说明克重、厚度、纤维细度、工艺等对透气率有很大影响,但没有显示出明显的规律。

3)热风无纺布比较蓬松,且粘合方式为点粘合,存在较大孔径;而纺粘无纺布存在热轧面,从显微镜的外观图也可以看出,热轧面分布多,降低了材料的透气率。带凸点的立体热风无纺布由于表面有不规则弧形结构,这种结构对气体的流动也会带来一定程度的影响。

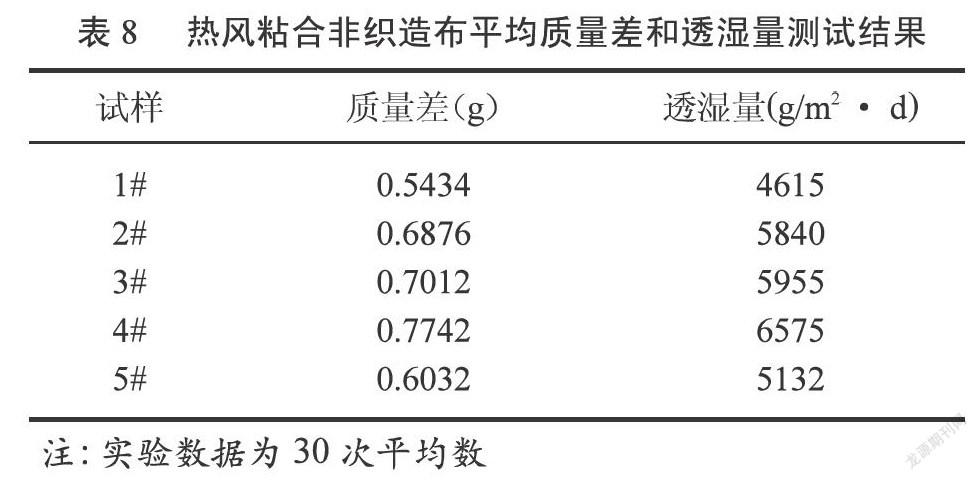

3.8 材料的透湿性 (表8)

从表8实验数据可以看出:

1)5种试样的透湿量规律为4#>3#>2#>5#>1#。除1#热风无纺布外,其余3种热风无纺布的透湿量均大于纺粘无纺布。这不仅与2种无纺布的结构特征吻合,而且也与前面测试的透气率实验数据基本一致。1#热风无纺布透湿性稍差,这应与其经过拒水处理有关。

2)本次实验布样纤维原料都是化学纤维,回潮率低,纤维吸水膨胀对孔隙大小影响不大。而水汽主要是通过纤维间的空隙扩散,还有一部分会通过纤维表面进行毛细扩散。从而导致了厚度接近的纺粘无纺布的透湿量比热风无妨布差。所以热风无纺布结构上多孔隙的特点更容易导湿。

3)经过分析发现,厚度也是影响无纺布透湿性的重要因素。厚度大的织物,水汽通过织物孔径的路径更长,透湿量减少。

4)通过对比2种不同凹凸大小的热风立体无纺布,透湿量的差别除了与厚度有关系外,还与凹凸的大小半径有关。半径越大,透气量越高。

3.9 材料的硬挺度(表9)

从表9可以看出:

1)1#热风无纺布的抗弯长度最大,说明其比较硬挺,3#、4#带凸点热风无纺布抗弯长度比1#、2#小,5#纺粘无纺布抗弯长度最小。

2)对比1#和2#试样,发现克重1# >2#,抗弯长度1# >2#;对比3#和4#试样,发现克重3# >4#,抗弯长度3# >4#。

由此可以看出,抗弯长度不仅与试样的克重等有关,而且还与纤维细度、厚度、生产工艺等因素有关。

3.10 材料的接触角(表10)

接触角用来反映织物的亲水性,也可以用来反映非织造纺布的亲水性。

实验原理:将水珠滴在布面上,由于性质不同,有的铺展开来,有的粘附在表面呈球狀。当粘附时,根据无纺布亲水性的不同情况,发现水珠的角度会有所不同。

从表10中可以看出:

1)从测试结果的图片中可看出:3#、4#试样无水珠显示,2#、5#试样显示有水珠,说明3#、4#亲水性好。

2)从表中数据也可以看出:3#、4#试样,因水珠在测试时穿透试样,无接触角,说明其有很好的亲水性;2#试样小于5#试样接触角,表明2#试样的亲水性好于5#试样。

3) 3#、4#凸点无纺布经过亲水处理,所以水珠碰到布面立即下渗,接触角为0,渗水性好,可用于卫生材料表层材料。没有经过亲水处理的2#热风布和5#纺粘布,渗水较慢、渗透时间长。

4)热风无纺布与纺粘无纺布相比,热风布的亲水性比纺粘无纺布的亲水性好,这与热风布的结构、纤维细度、厚度、生产工艺等因素有关。

3.11 材料的液体穿透性(表11)

液体穿透时间是指液体全部下渗到无纺布表面以下所需的时间。用于检测卫生材料面层导水性能。时间越短,说明无纺布的导水性能越好。1#试样做过拒水处理,适用于卫生材料的防渗透层,不具有液体穿透性能。所以本实验未对1#试样进行检测。

液体穿透时间实验原理:一定量的液体按规定的条件,以一定速度流到放置在标准吸液垫上的非织造布上,用秒表测量全部液体穿透非织造布的时间。

从表11可以看出:

1)在水量为1 mL时,液体穿透试样的时间都非常短;在水量为2 mL、5 mL时,5种试样的液体穿透时间都有所增加,其中凸点结构的3#、4#热风无纺布的液体穿透时间没有明显变化,2#热风无纺布和5#纺粘无纺布的液体穿透时间增加明显。

2)对比热风布和纺粘无纺布的液体穿透时间,发现热风无纺布试样比纺粘无纺布试样的液体穿透时间要短;随着穿透实验液体量的增加,纺粘无纺布增加的时间大于热风无纺布增加的时间。这是因为热风无纺布结构蓬松多孔隙,使得液体更容易快速的穿过试样;而纺粘无纺布纤维排列紧密、孔隙小而少,液体穿透试样的阻力大、时间要长。

3)从结构分析看,普通热风布结构蓬松、多孔,而凸点结构的热风布由于轧点的存在,部分孔隙被轧平,因此透湿性应该会变差。但是从实验数据中可以看出,3#、4# 2种凸点结构的热风布,液体穿透时间较2#热风布要短,分析原因可能有2个:一是3#、4#试样做过亲水整理;二是立体热风布表面的凹凸结构,会使液体渗透时沿横向扩散,在其表面形成局部横向的导流扩散现象,这种现象的发生扩大了吸液面积,从而促进了液体的下渗吸收。实验过程中还发现,吸液面积与立体结构热风布的凹凸点半径有关,凹凸点半径越大,液体局部扩散面积也越大,所以大凸点热风无纺布的液体穿透时间比小凸点热风无纺布的液体穿透时间短。

3.12 材料的液体多次穿透时间(表12)

原理:在规定条件下,3次相同量的液体以一定流速先后流到相同的非织造布上,用秒表测量每次液体渗入到标准吸液垫上的时间。

从表12中可以看出:

1)随着实验次数的增加,4种无纺布的穿透时间较SST-1都有增加,与第1次相比,5#试样的时间差 T1最大,为0.64s。SST-3与SST-2的时间差 T2,只有纺粘无纺布增加,2#至4#热风无纺布时间基本上没有变化。

2)造成第1次液体穿透时间差异是由于热风无纺布结构蓬松、多孔隙,液体更容易通过孔隙穿过布样。所以纺粘无纺布第1次液体穿透时间要比热风无纺布长。第2次和第3次由于试样纤维间存在大量液体,阻碍了液体的下渗,所以液体穿透时间变长,且5#试样和2#试样时间接近。

3)4#和5#表面的凹凸结构有导流作用,增大了局部扩散面,无纺布内部残留水分少,有利于液体下渗。所以立体结构热风无纺布液体穿透时间比纺粘的短,且每一次时间变化不大。

4)液体穿透实验表明,热风无纺布的穿透时间比纺粘无纺布短,随着实验液体量的增加,普通热风无纺布和纺粘无纺布时间增加明显,而凹凸点热风无纺布液体穿透时间变化不大。

3.13 材料的液体吸收量(表13)

液体吸收量,即液体渗透后残留在无纺布内部的液体质量,卫生材料面层都应做液体吸收量的测试。液体吸收量越少,与皮肤接触的环境越干燥,对健康越有利。

实验原理:试样在经过规定的液体穿透时间后,留在试样上的液體质量

液体吸收量由公式(2)计算得出

表13为试样的液体吸收量数据测试结果:

从表13中可以看出:

1)液体吸收量总体呈下降趋势,即随着时间增加,液体吸收量减少。

2)热风无纺布因蓬松、多孔隙的结构特点,使得短时间内材料的孔隙中留存有一些液体,所以5s时热风无纺布的液体吸收量比纺粘无纺布大,这也与热风无纺布蓬松、孔隙多的结构有关,多孔结构导致了液体短时间存留在孔隙中。

3)液体穿透5s后,3#、4#试样液体吸收量急剧下降,而2#试样吸收量变化不大,这是因为3#、4#热风无纺布存在凹凸点结构,液体沿着布面横向扩散,吸液面积扩大,液体被下部的标准吸液垫吸收。

3.14 材料的返湿量(表14)

本实验测试卫生材料面层抵抗已渗过的液体返湿到皮肤上的液体质量。液体返湿量越小,说明面层材料的质量越好,有利于皮肤的干燥。

实验原理:将非织造布平铺在标准吸液垫上(10层滤纸),按规定方法用液体对非织造布进行3次液体穿透实验,在第3次试验后,将模拟婴儿负荷放置在试样和吸液垫上,使其液体均匀扩散。将已经测量过重量的吸纸平放在测试的非织造布上,并重新将模拟婴儿负荷放置在吸纸表面,这时候吸纸所吸收液体的质量即为返湿量。

返湿量由公式(3)计算得出

实验测得的试样平均返湿量如表16所示。

从表14中可以看出:

1)返湿的液体是通过试样中纤维间的孔隙透过来的,返湿量与无纺布的结构、厚度等因素有关。

2)4种试样的返湿量为5#>2#>4#>3#。纺粘无纺布的返湿量要比热风无纺布的大,凹凸立体无纺布的返湿量最小。

3)从实验数据可以看出:5#试样的反湿量最大,这是因为5#纺粘布虽然纤维间孔隙小,但因其厚度小,所在以一定压力负荷下,液体更容易透过布样被吸纸吸收,所以返湿量也大。

4)对3种热风无纺布,3#、4#试样的返湿量比2#试样小。这是因为3#、4#试样存在凹凸点结构,标准吸液垫的接触面积比2#普通热风无纺布小,所以液体的返湿量小。

4 结语

一次性高档卫生产品中,热风无纺布以蓬松、柔软舒适、亲肤等优良特性逐步替代纺粘无纺布。热风无纺布可以用做面层、导流层、防渗透层等。本文选用了几种典型薄型热风无纺布及其原料进行测试,通过测量5种热风粘合无纺布材料的性能和特点,得出以下结论:

1)同样克重或克重接近的条件下,热风无纺布厚度比纺粘无纺布厚,热风无纺布更蓬松。

2)热风无纺布的纵横向强力较纺粘无纺布大,这是因为热风无纺布采用直铺式铺网,纤维的定向排列程度更高。

3)热风无纺布的透气性和透湿性要优于纺粘无纺布。而凹凸立体热风无纺布的通透性又要优于普通热风无纺布。

4)在液体穿透时间上,当液体少量时,5种无纺布的下渗速度都很快。但液体量增多时。纺粘无纺布和普通热风无纺布的穿透时间明显增加,而凹凸立体无纺布的液体穿透时间变化不大。液体多次穿透后,纺粘无纺布的穿透时间变大。

5)在短时间液体吸收量上,纺粘无纺布吸收量要比热风无纺布小,但是凹凸立体热风材料液体吸收量会随着时间迅速下降,凹凸立体热风无纺布的液体吸收量要比纺粘无纺布少。

6)纺粘无纺布的返湿量比热风无纺布大很多,并且热风无纺布的返湿量比普通无纺布又要大。

7)纺粘无纺布的扩散面积比凹凸立体热风无纺布大,比普通热风无纺布大。

8)实验选用了2种带凹凸点结构的热风无纺布。这种立体结构设计的热风无纺布在使用时,减少了无纺布与皮肤的接触面积。

9)透气、透湿实验数据表明:热风无纺布的透气性、透湿性均好于纺粘无纺布;热风无纺布的纤维细度大、纤维间孔隙也大,2#热风无纺布的纤维较1#粗,所以其透气率也较1#大;热风无纺布的透湿性与纤维间孔隙有关,还与生产工艺有关,1#热风无纺布经过拒水整理,其透濕性最差,3#、4#做了亲水整理,所以其透湿性好于2#。

参考文献

[1]王红,斯坚.ES纤维的发展及在非织造布领域的应用[J].非织造布,2003,16(2):37-38.

[2]王继祖.热风法非织造布的分析研究[J].非织造布,1998 (1): 19-22.

[3]周华.热熔纤维粘合法热风非织造保暖材料保暖性能研究[J].天津工业大学,2004 (1):9-11.

[4]赵帆.非织造布热风粘合工艺[J].非织造布,1998 (4):23-25.

[5]顾海云.热风工艺非织造布技术研究[J].产业用纺织品,1998 (7):19-21.

[6]郭秉承. 非织造布的性能与测试[M]. 北京:中国纺织出版社,1998.

[7]于伟东. 纺织材料学[M]. 北京:中国纺织出版社,2006.

[8]郭秉臣.非织造布学[M]. 北京:中国纺织出版社,2002

[9]柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2010