不同保温时间对SiC复合陶瓷结构与形貌的影响

2018-09-10鹿桂花周恒为李志鹏朱强

鹿桂花 周恒为 李志鹏 朱强

摘 要:本文采用无压液相烧结工艺,以Al2O3-MgO-Y2O3体系为烧结助剂,烧结温度为1900℃,保温时间分别为1h,1.5 h和2h,制备SiC复合陶瓷,利用XRD和SEM方法研究了SiC陶瓷的物相组成和显微组织形貌。结果表明:保温2h时,SiC陶瓷主晶相为6H-SiC,且是单相SiC;陶瓷体表面光滑,致密性良好,密度为2.959 g/cm3,所以2h为最佳保温时间。

关键词:碳化硅陶瓷;保温时间;无压液相烧结;物相组成;显微组织形貌

碳化硅因具有高硬度、耐磨损、高强度等力学性质、耐高温、低热膨胀系数、高热导率及抗热震性等热学性质以及化学性质稳定等优良性质[1-2],在国防、机械、化工、电子、冶金等方面有着非常广泛的应用。但是,由于SiC是强共价键化合物,其共价键成分高达88%,自扩散系数非常小,即使采用很高温度和较高压力都不能使其致密化[3-4]。

早期的添加少量硼和碳烧结助剂属于固相烧结的范畴,烧结温度高,基本在2000℃以上,引入氧化物等烧结助剂后,在陶瓷材料的烧结过程中产生多元低共熔物,从而可以在较低的温度下采用无压烧结方式实现液相烧结,完成陶瓷的致密化,还可以使陶瓷材料的抗弯强度、断裂韧性等力学性能明显提高,同时降低了制备成本。近年来,国内外研究者在碳化硅陶瓷的液相烧结工艺上取得较大进展[4-15]。

赵珍[16]在制备碳化硅陶瓷的研究中提出在温度和压力一定的条件下,随着保温时间的延长,碳化硅的密度、硬度、断裂韧度和弯曲强度逐渐提高.刘银波[17]在碳化硅陶瓷的固相烧结与研磨介质球的制备中提出,适当延长保温时间能确保颗粒间的扩散传质顺利完成,因而能有效地提高陶瓷材料的致密度。本实验研究不同保温时间对SiC复合陶瓷材料结构与形貌的影响,以期为碳化硅陶瓷烧结工艺的进一步优化提供有益参考。

1 实验部分

1.1样品制备[18]

将经过热处理后的碳化硅粉体(质量分数≥99.9%)与烧结助剂按质量比9:l配置;烧结助剂A12O3(质量分数≥99.9%),Mg0(质量分数≥99.9%)和Y2O3(质量分数≥99.9%)按质量比2:4:4称料,以无水乙醇作为研磨介质,球料质量比为1:l,在南京大学仪器厂生产的QM-3SP2-CL型行星式球磨机上球磨24 h;湿混后的浆料静置1 d使其充分混合;将浆料置于重庆市永生实验仪器厂生产的CS101型电热鼓风干燥箱中于80℃,烘干400 min,加入黏结剂经过200目筛处理后得到黏结性、可塑性良好的粉体;采用湘潭市中山仪器厂生产的SBY-10型手动压片机在20 MPa下等压30 min,将原料压制成φ=13 mmX (1-2) mm的生坯圆片,置于氧化铝坩埚中,在箱式电阻炉中,由室温加热至120℃,恒温1h,继续加温至500℃,恒温8h,对生坯进行排塑处理;将生坯置于石墨坩埚中后放入天舟海泰科技有限公司生产的TECHTAL-CQ24-80型真空碳管烧结炉中,于流动的氩气气氛下进行无压烧结,按10℃/min的速率升温至l400℃,再以5℃/min升温至1450℃,恒温30 min后以5℃/min的速率升温至1900℃,分别恒温1h、1.5 h、2h后随炉自然降温至室温。

1.2性能测试

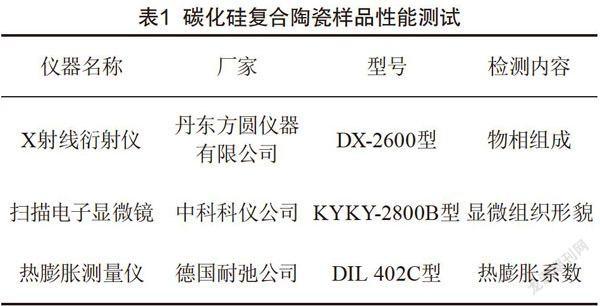

碳灰硅复合陶瓷样品性能内容测试如表1所示。

2 结果与讨论

2.1 SiC复合陶瓷样品的XRD分析

图l为所制备系列SiC+ (Al2O3-MgO-Y2O3)夏合陶瓷的XRD图谱。从下至上分别为纯SiC和保温时间分别为1h、1.5 h、2h的陶瓷样品,其主晶相均为6H-SiC,各衍射峰清晰明锐,结晶度较高;通过检索分析,在2θ角大约为45.026°处,3个样品均出现SiO2衍射峰,其中,保温时间为1.5 h陶瓷样品的SiO2衍射峰较明显;3个样品在2θ角大约为33.360°处均出现Y3Al5O12衍射峰,这说明在烧结过程中Y2O3与Al2O3发生反应生成了Y3Al5O12;保温时间为1h,1.5 h的样品分别在2θ角大约为26.690°,28.795°处出现SiO2衍射峰。

2.2 SiC复合陶瓷样品的致密性

将不同烧结方法烧成的SiC+ (Al2O3-MgO-Y2O3)复合陶瓷样品通过阿基米德排水法获得体密度和显气孔率,结果表明,保温时间1h、1.5 h和2h碳化硅复合陶瓷样品的体密度分别为2.48 g/cm3,2.59 g/cm3和2.32 g/cm3,气孔率分别为27.67%、20.92%和34.62%。体密度随着保温时间的延长先增加后减小,显气孔率则呈相反趋势。

为了降低样品的烧失率,均采用粉体埋烧处理。通过对系列样品烧结前后的质量与密度比较,发现在烧结过程中均存在着一定的质量流失。保温时间1h、1.5 h和2h碳化硅复合陶瓷样品的质量损失分别为0.162 6g、0.150 9g和0.132 4g。随着保温时间的增加,质量损失不断降低,密度则呈先减小后增大的趋势。质量损失产生的原因可能是由于烧结温度过高,烧结助剂在烧结过程中挥发。

2.3 SiC复合陶瓷样品的微观形貌分析

图2为烧结温度为l900℃,保温时间从1h增加到2h,烧结成的碳化硅陶瓷样品在3000倍時的SEM扫描图片,其中a,b,c分别代表1h、1.5 h、2h。保温时间为1h时,晶粒尺寸大小不一,且分布不均匀,存在着孔洞。保温时间为1.5 h时,材料的晶粒表面较光滑无棱角,孔洞较多,致密性较差。保温时间为2h时,材料的晶粒为长条状,棱角分明,晶粒尺寸明显增大,孔隙较少,致密性良好。

2.4 SiC复合陶瓷样品的热膨胀系数的检测与分析

保温时间1h,1.5 h和2 h碳化硅复合陶瓷样品在-100~150℃温度范围内的平均热膨胀系数分别为3.65 X 10-6 K-l,2.48 X10-6 Kl和2.89X10-6 Kl,随保温的增加并未呈现线性减小的趋势。

3 结语

本实验以Al2O3-MgO-Y2O3为烧结助剂,采用无压液相烧结工艺,在氩气保护下,分别在不同保温时间制备了SiC复合陶瓷。结果表明:保温2h时,SiC陶瓷主晶相为6H-SiC,且是单相SiC;它的表面光滑,致密性良好,密度较大,所以比较3种保温时间,保温2h为较佳保温时间。

[参考文献]

[1]余继红,江东亮.碳化硅陶瓷的发展与应用[J].陶瓷工程,1998(3):3-11.

[2]王艳香,谭寿洪,江东亮.反应烧结碳化硅的研究与进展[J].无机材料学报,2004 (3):456-462.

[3]秦成娟,王新生,周文孝.碳化硅陶瓷的研究进展[J].山东陶瓷,2006,8 (4):17-19.

[4]李 缨,黄凤萍,梁振海.碳化硅陶瓷的性能与应用[J].陶瓷杂志,2007 (5):36-41.

[5]戴培赟,周 平,王泌宝,等.碳化硅致密陶瓷材料研究进展[J].中国陶瓷,2012 (4):1-6.

[6]谭寿洪,陈忠明,江东亮,等.液相烧结SiC陶瓷[J].硅酸盐学报,1998,26(2):191-197.

[7]陈宇红,韩凤兰,吴澜尔.液相烧结碳化硅陶瓷[J].矿产综合利用,2003,4 (2):33-36.

[8]毛小东,沈卫平,白 玲.液相烧结SiC陶瓷的研究进展[J].材料导报,2008,5 (Cl):194-197.

[9]武卫兵,靳正国.碳化硅陶瓷的液相烧结及其研究进展[J].山东陶瓷,2002,3 (1):14-16.

[10]宋岳.碳化硅陶瓷前驱粉体制备及其烧结研究[D].宁波:宁波大学,2009.

[11]常永威.高性能碳化硅陶瓷材料制备技术研究[D].南京:南京理工大学,2009.

[12]吴澜尔,江 涌,乔发鹏.烧结温度对碳化硅陶瓷力学性能的影响[J].粉末冶金技术,2010,2(1):58-60.

[13]马静梅,陈 琪,肖 利,等.烧结温度对SiC陶瓷基复合材料组织及力学性能的影响[J].吉林师范大学学报(自然科学版),2013,11 (4):61-63.

[14]蔡智慧,周 偉,曾 军,等.烧结工艺对SiC-Y2O3-Al2O3液相烧结的影响[J].厦门大学学报(自然科学版),2006,7(4):525-529.

[15]周 伟,蔡智慧,曾 军,等.烧结助剂对SiC液相烧结行为的影响[J].厦门大学学报(自然科学版),2006,7(4):530-534.

[16]赵 珍,何新波,曲选辉,等.SPS制备碳化硅陶瓷的研究[J].粉末冶金工业,2007 (3):28-33.

[17]刘银波.碳化硅陶瓷的固相烧结与研磨介质球的制备[D].西安:西安科技大学,2015.

[18]张晓旭,石秀丽,朱 强,等.Al2O3-MgO-Y2O3为烧结助剂对SiC陶瓷表面形貌的影响[J].伊犁师范学院(自然科学版),2015,9(2):40-41.