深海防腐涂料研发进展分析

2018-09-10张艳杨亚娟黄书敏张敬阳冯培

张艳 杨亚娟 黄书敏 张敬阳 冯培

摘要:本文论述了深海环境下压力、含氧量、海水温度、生物腐蚀是引起腐蚀的主要因素及国内外防腐涂料的发展现状。

关键词:深海环境;腐蚀因素;防腐涂料

深海领域的发展常常依赖于材料科技的发展和突破,尤其依赖于深海专用材料的研究和进展。深海资源钻采、深海科学探索、深海国防安全的基础是需要深海装备[1],而深海装备的防腐蚀性是目前急需解决的问题。深海环境比较复杂,海水、海洋生物及代谢物等对金属材料的腐蚀,海面风浪对金属构件的重复冲击;使各种材料在海洋环境中极易发生劣化破坏。

1 深海防腐蚀的目的和意义

与浅海环境相比,深海环境中存在着巨大压力及严重的低温、盐度、溶解氧、pH、生物污损、金属离子沉积和表面流速等问题,这给深海的研究与开发带来很大的困难,使得海面和浅海中很多成熟的技术都不能在深海中应用[2]。上述设备除了要承受点蚀、缝隙腐蚀、应力腐蚀和隧道腐蚀外,还会承受强大的静压力所带来的机械性能改变,而引起这些腐蚀的主要因素有以下几种。

1.1压力

深海深度每增加10 m,相应的压强就要随之增加1.03x10 5 Pa[3],随着静水压力的增加,腐蚀速率增大,一些金属的氧化物能转化为水溶性氯氧化物,进而引发腐蚀。

1.2含氧量

海水中的含氧量在深海设备腐蚀中起着重要的作用,随着深度的增加,绿色植物越来越少,导致氧的溶解量越来越小,至水下700 m时,氧的溶解量最低。氧是在金属电化学腐蚀过程中阴极反应的去极化剂,深海环境下溶解氧含量可以使许多材料发生腐蚀。

1.3生物腐蚀

随着海水深度的增加,微生物的种类和数量大大减少,在深海环境下的海泥区存在大量的H2s和厌氧菌(如硫酸盐还原菌,SRB),在SRB大量繁殖条件下,腐蚀速率可增加6-7倍,甚至15倍以上[4]。

1.4温度

海水温度可以直接影响到材料的腐蚀行为。温度升高会加速阴极和阳极过程的反应速度,加快O的扩散速率,增大海水电导率,促进腐蚀过程。

在上述几种主要环境的影响下,不同深度的设备所受的腐蚀程度也是不同的,因为随着深度的变化,几种影响腐蚀的因素也会相应地发生变化。因此,在研究深海材料腐蚀时,必须综合考虑所有因素带来的影响。

2 国内研究现状

我国在深海装备防腐涂料设计时有严格的寿命控制要求,一般要求涂层的寿命不低于装备15年的大修周期。但目前,国内实际涂层的防腐寿命仅为5-8年,低于装备的大修周期。我国应用较多的海洋防腐涂料主要有以下几种。

2.1环氧樹脂类防腐涂料

酚醛环氧树脂和双酚A环氧树脂是环氧类防腐涂料的两大主体树脂[5]。除环氧树脂外,还需颜料、体质颜料、催干剂、助剂、有机溶剂等调制而成。环氧树脂漆膜坚硬、耐磨性好、附着力强,并具有良好的耐水性。

2.2橡胶类防腐涂料

橡胶类涂料以合成橡胶或天然橡胶衍生物为成膜物质,应用较多的有氯化橡胶防腐涂料和氯磺化聚乙烯防腐涂料。

氯磺化聚乙烯防腐涂料主要成膜物质为氯磺化聚乙烯橡胶,其具备低温施工性能好、干燥迅速、维修方便等特点。但与基底黏附力低,需要与其他树脂混用或者改性来提高附着力,同时需要较多溶剂溶解,环境友好性差。

氯化橡胶防腐涂料的主要成分有过氯乙烯氯化橡胶树脂、颜料、助剂等。氯化橡胶的抗介质渗透能力非常好,如加入玻璃鳞片,搭接形成屏蔽效应,使本涂料的防腐蚀性能大大增强。故其耐化学品性、耐水性、耐雾性和耐候性能优异,但与基底黏附力不高,耐老化、耐紫外性能不强。

2.3氟碳防腐涂料

氟碳防腐涂料由氟碳树脂、脂肪族异氟酸酯、高级颜料、助剂和溶剂等组成,主要用于要求较高的防腐蚀涂装体系中,作为高性能面漆和耐久性面漆。这类涂料表现出较强的耐候性、防腐蚀性和优良的自洁性。

但其涂料成本过高、涂料需高温烘烤、硬度差、易漏涂等问题,是影响氟碳涂料推广的主要因素。

2.4有机硅树脂涂料

有机硅涂料是以有机硅聚合物或有机硅改性聚合物为主要成膜物质的涂料。有机硅树脂中Si-0具有一定的离子性,且Si-O-Si键能、键角均比C-C键大,这种价键结构使其集有机材料和无机材料的综合性于一身。

有机硅涂料具有优良的耐热耐寒、电绝缘、耐电晕、耐辐射、耐潮湿和憎水、耐候、耐沾污及耐化学腐蚀等特性。但因强度低,与基底的黏附力低等缺点限制了其应用。

2.5聚氨酯类防腐涂料

常见的聚氨酯涂料分为双组分聚氨酯涂料和单组分聚氨酯涂料。双组分聚氨酯涂料是由羟基树脂和多异氰酸酯预聚物两组分组成,涂刷后,-OH与多异氰酸酯的-NCO在常温下进行交联固化,形成致密的膜层。单组分聚氨酯涂料不需要添加固化剂,直接将其涂覆在需要的位置,端-NCO直接与空气中的水分发生反应而固化成膜,其应用范围没有双组分聚氨酯涂料广泛。

无论是双组分还是单组分聚氨酯均属于高固低VOC涂料,环境污染物排放量低,并且与基底附着力强,耐酸碱、耐腐蚀、耐油、耐高低温和耐磨等性能优异。但耐水性能不强,对施工条件要求苛刻。

目前,我国有报道防腐涂层在深海环境下的适应性研究。某科学院在环氧树脂上分别接枝了酒石酸和含烷氧基硅基团的偶联剂,并将该聚合物添加到环氧树脂基料中,制备成涂膜[7]。发现改性聚合物与钢基材间发生了化学键合,键合后环氧涂层附着力有大幅提升。进一步利用原子力显微镜对环氧树脂/钢基材表面的键合概率进行了表征,发现随着键合概率的增大,涂层附着力也随着增加,但当达到一定值后,附着力随键合概率增大的幅度减小[8]。

3 国外研究现状

美国于1965年推出聚偏二氟乙烯,从此氟碳树脂也开启了在防腐领域的应用。1982年,日本旭硝子成功开发了由氟乙烯-乙烯基醚的共聚物(FEVE),使氟碳涂料在常温条件下实现了固化,扩大了其应用领域。国外对于氟碳涂料的研究主要从对不同氟碳树脂的改性及不同氟碳涂料的耐蚀性两个方面进行展开。通过物理、化学等方法对氟碳涂料进行改性,使氟碳涂料获得更加优异的性能。氟碳涂料从原来的熔融型到溶剂可溶型、可交联固化型再发展到水性、高固体分和粉末类型。根据目前环境需求,今后氟碳涂料会向高固体化、无溶剂化、粉末化和水性化发展,随着对氟碳涂料更加深入的研究,其在防腐领域的作用愈来愈大。

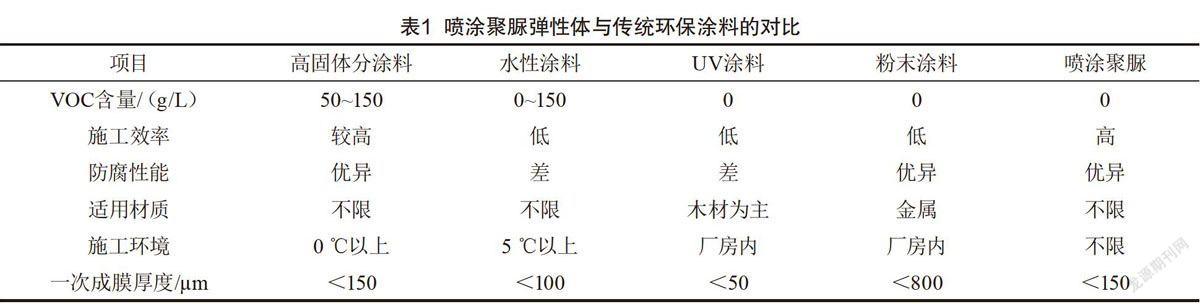

聚脲弹性体涂料的主要反应物为异氰酸酯和氨基化合物。这是在世纪80年代美国成功研发的一种新型、高效、易涂刷的双组份涂料。异氰酸酯单体、异氰酸酯的衍生物、聚合体等都可以用于A组分的制备;R组分的主要成分则是端氨基树脂及端氨基扩链剂。喷涂型聚脲防腐涂料主要有以下优点:(1)无催化剂,反应活性高,固化速度快,在任意面上无流挂现象。(2)对湿气、温度不敏感,可在-40~150℃的温度范围内施工。(3)不含任何挥发性有机溶剂,环境污染小。(4)施工性能好,可采用浇注和热喷涂,单次施工膜层厚度可从几百微米到几厘米。(5)热稳定性与耐低温性能好,可在120℃下长时间工作,可耐350℃的瞬间热冲击。(6)物理化学性能优异,较大的拉伸强度和断裂伸长率,耐磨防湿滑性能优异,耐溶剂、耐酸碱盐的性能高。硬度可以从邵A30调整到邵D65。(7)可使用高温高压喷涂设备进行施工,效率高;还可通过添加橡胶颗粒等方法来达到防滑效果。喷涂聚脲弹性体涂装技术与传统涂料涂装技术的对比如表l所示。

但聚脲弹性体涂料的固化速率过快,层间黏附力差,另外,该类涂料的喷涂技术相对先进,对施工人员的综合素质要求较高;其次,高端的喷涂设备引进成本太高。以上等因素制约了聚脲弹性体涂料的发展。

4 结语

海洋工业的迅速发展,对海洋防腐涂料的要求也越来越高,主要向高性能及环保型的方向发展。研究和推广高效方便、附着力强、绿色环保的海洋防腐涂层技术,最终实现长效防腐。同时降低有害物质对海洋管道、深海设备、平台钢结构等工程设施的腐蚀破坏,具有十分重要的现实意义和经济意义。

[参考文献]

[1]王元,王妮.深海装备材料防护技术最新研究进展[EB/OL].(2017-01-04)[2018-08-27].http://www.sohu.com/a/201442925 655347.

[2]莫杰,肖菲.世界深海技术的发展[J].海洋地质前沿,2012,28(6):65-70.

[3]曹攀,周婷婷,白秀琴,等.深海环境中的材料腐蚀与防护研究进展[J].中国材料进展,2015,35 (1):13.

[4]段继周,马士德,黄彥良.区域性海底沉积物腐蚀研究进展[J].腐蚀科学与防护技术,2001,13(1):37.

[5]潘钇安.聚硅氧烷——环氧树脂及其纳米涂料的制备与性能研究[D].武汉:武汉理工大学,2011.

[7]王元.海洋新材料之海洋防腐涂料汇总[EB/OL].(2016-12-23)[2018-08-02].http://www.jcscp.org/CN/1005-4537/home.shtml.

[8]叶章基,王晶晶,蔺存国.舰船高性能防腐蚀防污涂料研究进展[J].中国材料进展,2014,33(7):424.