东北高寒地区低温期的预制梁温控技术

2018-09-07张晓兵

张晓兵

中铁十六局集团第一工程有限公司 北京 101300

近年来,随着铁路、公路、市政等基础建设在东北、西北地区的大规模开展,时常会遇到工期紧、必须在低温期施工的情形[1-5]。如何在高寒地区低温期保质保量且经济高效地生产混凝土预制件,成为工程施工中必须解决的问题。

作为最重要的混凝土预制件——预应力混凝土箱梁数量大、质量要求高,在高寒区低温期预制时,需要采取一系列升温、保温、调温等温控技术措施才能顺利进行[6-9]。

本文通过在东北高寒地区安达东、安达西预制梁场冬季施工的温控技术实践,较为系统地总结了高寒地区冬季预制梁施工各环节、各阶段的温控技术要点,以为工程界同仁提供参考。

1 预制梁场和预制梁概况

中铁十六局集团安达东、安达西制梁场位于黑龙江省西南部的安达市境内,龙凤湿地边缘。该区具有高纬度、高寒、多风等特点,极端最低温度为-40 ℃,冻土深度100~270 cm,年气温-40~5 ℃的时间长达5个月以上,正常施工期(5~40 ℃)仅6个月。

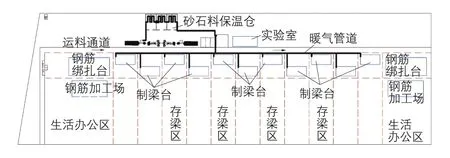

安达东、安达西制梁场承担哈(尔滨)—齐(齐哈尔)铁路客运专线HQTJ-3标段1 110孔箱梁预制任务。梁场采用纵列式布置(图1),2个制梁场各设置11个制梁台座,制梁台座纵向错位布置,每个制梁台座对应7个存梁台座,共77个,设计每天最大出梁量为3孔。梁场设每小时生产120 m3混凝土拌和站2座,变压器1 760 kVA,制梁用水蓄水罐88 m3。

图1 梁场平面布置(含蒸养设备)

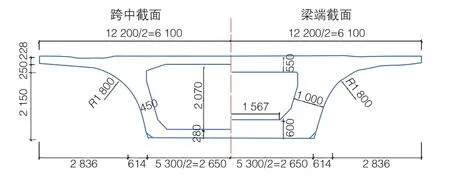

桥梁为预制后张法预应力混凝土简支整孔箱梁(双线单箱单室,图2),分别为通桥(2009)2229A-Ⅳ(梁长为32.6 m,跨度为31.5 m)、通桥(2009)2229A-Ⅴ(梁长为24.6 m,跨度为23.5 m)。梁体混凝土为C50高性能混凝土。

图2 混凝土简支整孔箱梁结构

2 升温保温技术

根据施组安排,制梁工期仅2年,一部分预制梁的生产必须在低温期进行。在低温下预制梁,需要采取升温、保温措施。

本项目采取燃煤锅炉加热水产生的蒸汽对混凝土组成材料和新浇筑梁进行升温,并通过温度传感检测反馈,控制蒸汽量,实现精确升温控制。

2.1 锅炉选型及管道配置

按每天生产1榀梁计算,在-10 ℃的大气温度下,蒸汽有效利用率0.45,蒸汽最大用量是3.89 t/h,梁场设置2台4 t卧式内燃链条炉,最大压力1.25 MPa,满足正常施工需要。

2台锅炉蒸汽通过φ140 mm无缝承压钢管汇至分汽缸,统一输出锅炉房,可通过阀门控制各自的供汽量,提高锅炉的使用效率。通过管道法兰盘将供汽范围分为拌和站供热区和制梁供热区。管道外露部分采用岩棉包裹,外用镀锌铁皮包裹严密。

制梁区主管道分南北两支,贯通所有制梁台座,从腹板下穿过,可节约管道长度、减少蒸养的热损失、提高蒸汽利用率。每个制梁台座内设置阀门,控制该台座总体供汽量。拌和站供热区锅炉管道终点通入蓄水罐,直接对拌和用水加热。

2.2 混凝土原料升温保温

2.2.1 砂石料加热保温

梁场设置25 m×25 m保温仓3个,分别存储细骨料、粒径5~10 mm粗骨料、粒径10~20 mm粗骨料,存料满足每天2榀梁生产所需数量。在每个保温仓内设隔墙,分为2个区,按先筛洗、先检测、先使用的原则安排施工。

冬期施工期间环境温度较低,根据热工计算,混凝土拌和物出机温度大于10 ℃的,需要将砂石料升温至8~9 ℃。

保温仓采用钢架结构,四周及屋顶均采用新型保温材料厚100 mm彩钢夹心板,夹心层使用聚氯乙烯泡沫板,用玻璃胶封闭严密,减少透风。向阳侧及顶部每个仓设置4个1.5 m×1.5 m双层玻璃窗户用于日常采光,保证光线充足的同时节约了用电成本。经试验,因保温棚散热所需蒸汽量仅为7.8 kg/h。

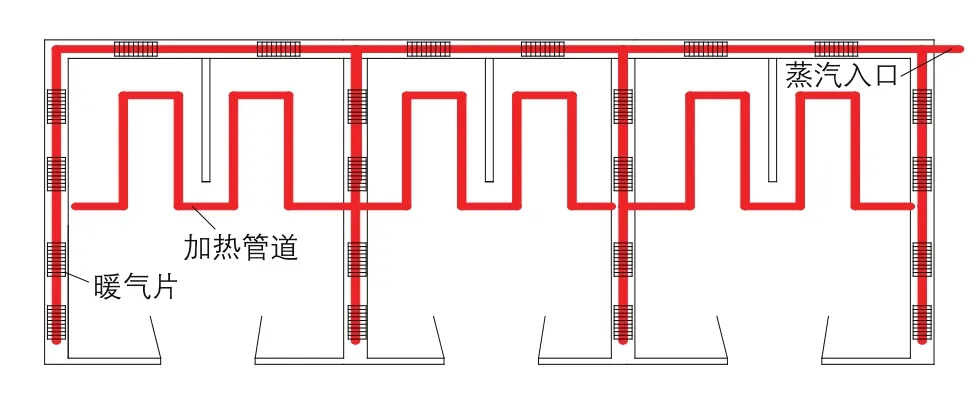

保温仓砂石料升温、保温采用蒸汽地热加热和暖气片加热相结合的方法。暖气片采用φ120 mm和φ90 mm的废旧钢管制作,安装在保温仓隔墙上;地热采用φ140 mm管道弓形布置(图3),地热沟(250 mm×250 mm)与地面混凝土一次浇筑成型,下衬保温材料,减少热量向地下散失,上盖350 mm×10 mm钢板。

在每个加热区均设置控制流量的阀门和电子数显温度计(DTM-280LCD),可随时查看砂石料及棚内温度,根据各区仓内存料量及温度调节该区供汽量,升温时间在5~6 h。

图3 保温仓地热管道布置

2.2.2 拌和用水加热

水井及供水设施设置在锅炉房内,给水管道与φ50 mm蒸汽管道并行布置,保证寒冷条件下水管不至于冻结,影响正常生产。

2个拌和楼各配置1个容积为80 m3的既可通蒸汽加热又可烧煤加热的水罐,置于彩钢板房内,用水量可满足日生产2榀梁的需要。水罐上安装水位指示器和电子数显温度计(DTM-280LCD),随时检测水量、水温。加热采用蒸汽直接送入水罐的方式,必要时用煤进行辅助加热,在水温达到要求后,可适当减小送汽量,以保证水温不低于要求。

在-10 ℃环境下生产混凝土,拌和用水加热至50 ℃即可满足要求,最高不超过60 ℃,加热时间为5~6 h。

生产每榀梁骨料、搅拌用水升温所需蒸汽量在0~5 ℃间为1.4 t/h,在-10 ~0 ℃间为2 t/h。

2.2.3 外加剂保温

外加剂储料罐置于彩钢夹心板制作的室内,四周封闭严密,管道用保温岩棉包裹严密,在室内设置电子数显温度计(DTM-280LCD),温度低于3 ℃时用电暖气加热,保证外加剂不受冻害破坏性能,外加剂水泵能够正常工作。

2.2.4 胶凝材料保温

水泥、粉煤灰、矿粉罐在冬季大气温度持续零下的情况下,温度会持续降低,应通过用棉篷布包裹罐体,以减少热量的散失。

2.3 混凝土生产设备保温

2.3.1 混凝土搅拌设备的保温

混凝土搅拌机、砂石料传送带及操作设备均置于彩钢板房内,严密封闭。

在房内安装蒸汽保温管道及暖气片,使搅拌机械及环境温度在5 ℃以上,减少原材料温度损失,保证拌和机械设备电路、油路、传感器系统正常工作。

2.3.2 混凝土运输设备的保温

混凝土运输车常年采用棉篷布包裹罐体,减少混凝土在运输过程中温度的损失。

冬季施工期间,专门为混凝土地泵制作保温棚,布料杆管道用建筑用毛毡包裹密实,厚3 cm。为保证混凝土出机温度满足要求,拌和物入模温度应不小于5 ℃。

2.3.3 制梁台座的保温设施

制梁台座模板腹板由用空心砖砌筑的并符合相关质量标准的保温墙全封闭。墙体与模板之间留3~5 cm空隙用毛毡填塞,以减小梁体浇筑过程中模板振动对保温墙的影响。向阳面设置1.5 m×1.5 m透光窗,增加采光和热量。墙体外刷厚10 mm水泥砂浆,增加墙体强度和密实性,从而减小热量散失。给水管路引至跨中顶板,方便顶板浇水养护。

制梁台座端部挂14.5 m×3.0 m棉篷布保温,上部固定在端模板顶部,棉篷布与保温墙预留钢筋用绳子固定,封闭严密,减少热量散失。

每个梁场共加工制作6套蒸养棚罩(33.2 m×13.3 m×1.0 m),每个蒸养棚罩设4个吊环,用2台50 t龙门吊吊装就位,蒸养棚罩底部平整,与制梁平台模板严密配合,减少蒸汽散失。蒸养棚罩采用∠50 mm角钢、∠70 mm角钢焊接骨架,用厚10 cm彩钢板进行锚固,接缝处用玻璃胶密封严密,在台座上下爬梯处留2个0.8 m×1.0 m小门,供人员浇水养护进出。

冬季施工期间,该地区风力较大,为了减少混凝土浇筑期间因空气流动造成的钢筋、模板、混凝土热量的损失,对梁顶高1 m范围用棉篷布进行围挡,降低作业环境的风速。

每个制梁台座设置1个分汽缸,控制各部位供汽量大小。保温墙内两侧各设置1根保温管道和1根加热管道,各安装1台电子数显温度计(DTM-280LCD),养护人员在现场巡视,根据环境温度、棚内温度及养护所需温度随时调节供汽量大小。

内腔设置1根加热管道,内模安装完毕后,用软管连接内模内的加热管道,对腔内模板、混凝土进行加热。底板下部设置1根加热管道,对制梁台座下部进行加热,保证底板下部的养护温度符合要求(图4)。

图4 制梁台座保温设施

3 调(控)温技术

从生产的各个环节入手,采用无线测温检测仪(HCTW20)、电子数显温度计(DTM-280LCD)联合控制蒸汽使用量,对特定环境温度条件下的蒸汽使用量及预制梁体混凝土芯内温度与混凝土表面的温差、混凝土表面温度与保温棚内环境温度的温差(规范要求为15 K)进行控制,给出环境温度在0~5 ℃和-10~0 ℃区间内的蒸汽使用量。

3.1 生产阶段温度控制措施

冬期施工期间,在钢筋安装施工完毕后,吊装蒸养棚罩并安装端部棉篷布,打开加热管道,对钢筋、模板进行预热4~6 h,预热的结果以温度达到5 ℃以上、不超过10 ℃为宜。

混凝土浇筑前,撤去蒸养棚罩,顶板钢筋、模板热量散失较快,随时量测模板温度、浇筑成型的混凝土温度,调整供汽量,保证模板温度不低于5 ℃,混凝土温度不低于10 ℃。

3.2 养护温度控制措施

1)混凝土浇筑完成且二次收面后立即加盖蒸养棚罩,开始蒸汽养护的静停阶段,适当减少供汽量,随时监测混凝土表面、芯部温度及蒸养棚内温度,使棚内温度保持在5~10 ℃,静停阶段一般为4~6 h。当表面温度与棚内温度温差大于10 K时,进入蒸汽养护的升温阶段。

2)蒸汽养护的升温阶段,打开加热管道阀门,增加送汽量提高蒸汽产生速度,使棚内温度逐步高于梁体表面温度。升温时间一般控制在4~6 h,升温速度为5 K/h左右,蒸汽用量约0.4 t/h。一般在棚内温度达到要求温度(一般为30 ℃)后,加热管道停止供汽,进入恒温养护阶段。该阶段要进行浇水养护,保证梁体表面潮湿。

3)恒温阶段初期混凝土温度相对较低,通过保证保温管道的供汽量,保证棚内温度处于平衡状态。

4)恒温阶段中期,梁体芯部温度在混凝土入模后30~40 h内达到峰值,之后混凝土芯部温度会缓慢降低。其间,混凝土热量散失较慢,芯部温度在高位持续6~10 h,适当提高棚内温度,使混凝土表面与芯部温差小于15 K。混凝土由于水化产生的热量积累,芯部温度逐步升高,必要时应对混凝土进行适当的浇水降温,以降低混凝土芯部、表面和环境之间的温差。

5)恒温阶段后期随着芯部温度降低,应减少保温管道送汽量,降低棚内温度,使表面温度随着芯部温度逐步降低。当混凝土表面温度降低至棚内温度时,开始进入恒温阶段后期,控制要点是缓慢停汽、均匀降温,通过减少台座供汽量,达到缓慢降温目的。主要监控点是混凝土表面与芯部温差小于15 K。在梁体表面温度与大气温度温差小于15 K时,进入蒸汽养护降温阶段。

6)降温阶段停止对蒸养棚供汽,通过开门、打开端头篷布的方法,使冷空气缓慢进入制梁台座,逐步降低棚内温度,达到降低混凝土表面、芯部温度的目的,保证混凝土芯部与表面,表面与环境温差均小于15 K。降温时间控制在4~6 h,在环境温度低于-3 ℃时,梁体表面温度降至5 ℃以下方可拆除模板。

3.3 各阶段温度控制参数

根据施工实际,总结出在不同环境温度下各工序的升温时间、所需要达到的温度,以满足施工需要的最低标准。依据施工采用的保温升温设施,根据理论公式计算蒸汽用量,0~5 ℃和-10~0 ℃区间内生产1榀梁的蒸汽使用量分别为11.4 t和19.8 t,耗煤量分别为1.4 t和2.5 t。根据测温系统的温度反馈,经过反复试验总结,在每天生产1榀梁的情况下,确定出在0~5 ℃和-10~0 ℃区间内的生产1榀梁的蒸汽实际使用量分别为9.6 t和16 t,实际耗煤量分别为1.2 t和2 t。因此,理论计算对热损失系数取值偏大,实际保温效果好于预期估计。

3.4 预制梁温控实例

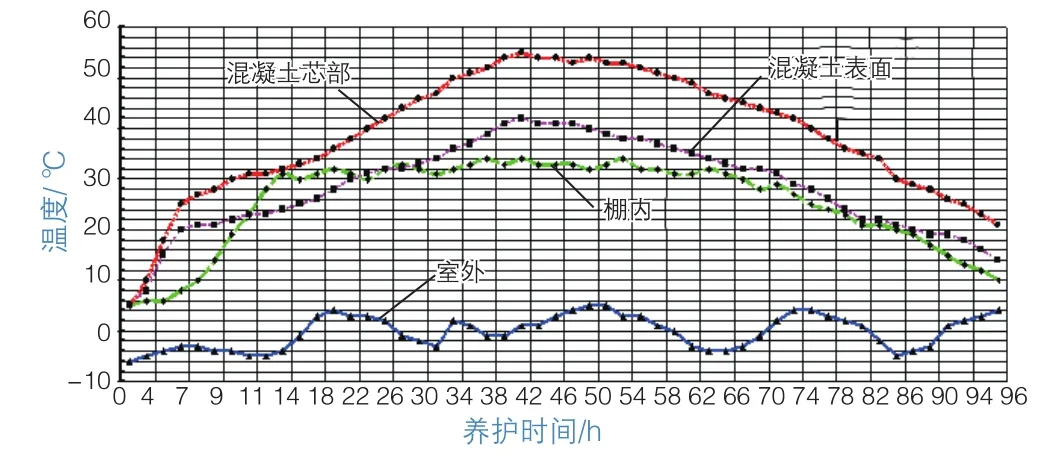

安达东制梁场预制箱梁ADD-058#梁浇筑日期为2010年11月5日,养护期间室外温度最低-6 ℃,最高5 ℃,由各截面在养护期内各部位的温度平均值变化曲线(图5)可以发现,温度控制完全满足《高速铁路预应力混凝土预制梁技术条件》要求。经96 h蒸汽养护后,混凝土强度为45.6 MPa,满足初张拉要求。

图5 ADD-058#箱梁预制养护期间温度变化

4 技术经济分析

采用锅炉蒸汽保温升温、蒸汽养护技术结合无线测温检测仪(HC-TW20)、电子数显温度计(DTM-280LCD)联合控制蒸汽大小,混凝土芯内与表面的温度差控制较好,早期强度上升较快。除此之外,利用蒸汽养护后,早期强度上升较快,96 h即可以达到初张拉要求,增加了制梁台座的周转次数,提高了机械设备工装的有效利用率,降低了施工成本,提高了施工进度。

为显示蒸汽养护施工方案的成本优越性,表1将其与自然养护施工方案进行了对比。蒸汽养护施工方案主要节约人工费用和提高模板使用率,制梁时间延长3个月,即每年的4月份、10月份、11月份可施工。

应用蒸汽养护技术,将混凝土养护时间由7 d缩短到4 d,大大缩短了单片梁的预制循环时间,缩短在存梁区的等强时间,保证工程按期完成。而自然养护施工时,在温度低于15 ℃时,混凝土强度上升缓慢,要按工期如期完成,需扩建梁场,增设40%的制、存梁台座,提梁机轨道和龙门吊轨道。

由表1可知,蒸养方案节约投资783.5万元,因此采用蒸养方案有巨大的技术经济优势。

表1 蒸汽养护施工方案和自然养护施工方案的经济比较

5 结语

采取锅炉蒸汽对混凝土原料和生产设备升温,使用保温砌块和蒸养棚保温,并结合无线测温仪调温等一系列温控措施,实现了在高寒地区低温期高质量低成本预制混凝土梁的目的,成功延长施工期3个月,取得了良好的技术经济效益。