烧碱副产废硫酸真空脱氯专用装置创新技术应用

2018-09-07樊庆霈

樊庆霈,韩 巍,殷 杰

(新疆中泰创安环境科技股份有限公司,新疆 乌鲁木齐 830019)

1 项目背景

离子膜烧碱生产中使用98%的浓硫酸来干燥氯气,避免湿氯气造成设备和管线腐蚀,同时产生一定量的质量分数为69%~74%的稀硫酸,由于这部分稀硫酸中溶解了一定浓度的氯气、少量的氯离子及悬浮杂质,在常压储存和运输过程中会有有毒氯气挥发,对周边环境影响很大。

由于副产硫酸为危险废物,现阶段氯碱生产单位的副产硫酸都采用倒贴运费及处置费的方式,每年将副产硫酸有偿转移给有资质的接收单位。并受制于新疆环保的区域限批、就近处置的危废处置政策及下游单位的接受程度,其副产硫酸的处置、销售已经成为氯碱生产过程中的一个瓶颈问题。

新疆中泰化学公司各氯碱园区约产生15 000 t/a的稀硫酸,且每年需要支付下游有资质的厂家处置费用180元/t,每年约360万元的处置费用,目前下游有回收资质的厂家只有一家,无法完全处理完成我单位所产生的副产硫酸,在危废处理过程中存在较大的环境风险和瓶颈问题。

本项目实施后的目标是以氯碱生产过程中产生的废硫酸为原料,研究开发废硫酸脱氯生产稀硫酸的新技术,实现废硫酸的输送、真空解析、空气吹脱、含氯废气的收集与处置过程工艺与设备的集成优化,从而实现氯碱的废硫酸产品功能变更,将原有危险废物变为稀硫酸的化工产品。现已建成2万t/a废硫酸真空脱氯专用装置及自动化控制,通过研究与示范,实现稀硫酸产品游离氯含量100×10-6以下,产品由黄绿色刺激性气味变为无色无味透明状,该项目从根本上解决了硫酸暂存下游无法消纳处置影响生产的瓶颈问题,并为粘胶纤维酸浴生产提供硫酸原料,也作为pH调节剂替代高浓度98%硫酸用于污水站的酸碱中和,进一步提高硫酸的资源利用效率。

2 总体思路及技术方案

依据氯气及稀硫酸的物化特性,在实验室通过实验结合传统工艺,确定了在-70 kPa密闭真空及空气吹脱条件下,破解氯气在稀硫酸中液态溶解度,使氯气从液态逸出这一工艺设计。

通过大量的实验室脱氯实验后,得到稀硫酸中游离氯为100×10-6的副产品,可以达到表观无氯气味,表观色泽由黄绿色变为清澈透明状,且该副产品的技术指标满足下游市场需求。按照此总体思路设计出处理稀硫酸真空脱氯的方法及专用装置。

3 主要研究内容及创新点

3.1 实验工作

通过分阶段开展影响脱氯效果的温度、压力、曝气等各参数正交实验,找出最佳工艺参数及控制指标,为后续工艺方案的研究设计提供基础。

(1)在压力为-70 kPa,抽空时间为10 min时最佳。

(2)在抽空时间一定的情况下,压力自-65~-75 kPa,脱氯效果可达到预期,此时温度对脱氯无影响。

(3)在曝气、常温、抽真空的稀硫酸,游离氯也可被降低至100×10-6,且基本无氯气味。

3.2 研究内容

深度调研国内外多家离子膜烧碱生产企业的副产稀硫酸脱氯生产工艺、设备配置、工控参数、原材料质量,结合下游市场客户对稀硫酸的品质要求,对设备、工艺、等进行对比、分析,确定稀硫酸真空脱氯的解决方案。

(1)针对电解副产稀硫酸氯气味较大,环境污染,下游资源利用率不高的现状,研究真空脱氯技术回收稀硫酸中的氯气,设计工艺与设备。

(2)实验研究真空、时间、温度、曝气量等脱氯最佳工艺参数范围,来确定脱氯的工艺条件。针对生产中产生的高氯稀硫酸,通过密闭真空负压、空气吹脱等关键技术实现稀硫酸脱氯后的利用。

(3)脱氯设施耐腐蚀、耐负压的材质选择、进料、抽真空及出料的自动调节装置设计、实现连锁控制的设计等,保证系统本质安全。

(4)设计DCS控制程序,实现装置自动控制。建设2万t/a副产稀硫酸真空脱氯生产线。

3.3 创新点

(1)工艺先进性

本项目巧妙的利用气液解析法真空脱除废硫酸中的气相氯气,生产中不涉及能源蒸汽,使用工艺流程简单、投资省(较蒸汽浓缩法单位产品节省成本100元以上),产品满足《氯工业回收硫酸》(HG/T5026-2016)行业标准要求。同时本技术项目具有设备结构简单,流程短,操作稳定、方便,运转部件维修量小,节能降耗等优点。

(2)设备先进性

脱氯系统在行业首次采用耐高温、耐腐蚀及耐高负压的PVCF+FPR材质,可以保证绝压条件下的长周期、稳定运行。进料采用特殊形状的液体分布装置及螺旋增压喷头,保证了含氯稀硫酸的雾化效果,提高了塔内的气液比,脱氯塔底部设置空气吹脱装置及曝气分布盘,保证了鼓吹气泡的均匀度及粘附力,提高了游离氯的气泡结合及包裹能力。

(3)能耗水平低

脱氯塔采用机械真空泵对塔内液相物质抽真空,降低氯气在硫酸中的溶解度,较单纯的空气吹脱,大大减少了吹脱风量,提高了脱氯塔的脱氯效果,并降低了能耗,从项目消耗看,项目主要消耗为电耗,单位产品耗电量仅16.8 kW·h。

(4)产品功能变更

通过该项目实现了副产稀硫酸产品功能的变更,将逐步获得危险废物经营许可证或相关转移批复文件,使得企业不再受制于下游有资质回收单位。同时在充分调研下游客户厂家对硫酸的需求及征求环保部门的意见,完成企业标准影响行业标准,并获得氯碱工业回收硫酸的行业标准(HG/T5026-2016)对该产品的支持。

4 国内外同类技术对比

4.1 国内处置含氯稀硫酸的技术

(1)离子膜烧碱产生的稀硫酸属于危险废物,按照环保要求,交由下家有资质的厂家有偿处置处理。优点:简单、便利。缺点:此方法有一定的局限性,易受到下游厂家的生产加工能力的制约。

(2)采用高温燃烧浓缩技术、真空浓缩、多效蒸发浓缩等浓缩提纯的方法,将稀硫酸回用于生产。优点:脱氯效果最好,且浓缩后的硫酸可以回用系统。缺点:投资高、能耗大,成本高,安全性低,且受原料硫酸的价格波动,经济效益不明显

4.2 本项目真空脱氯稀硫酸处理技术

(1)工艺原理

主要根据在真空条件下破解氯气在稀硫酸中液态的溶解度,使氯气从液态逸出及空气吹脱汽提这两个原理,将电解产生稀硫酸经过空气吹脱、密闭真空等一系列工艺过程,将其转变为微含氯气,的硫酸产品,满足下游市场客户要求。

(2)工艺流程

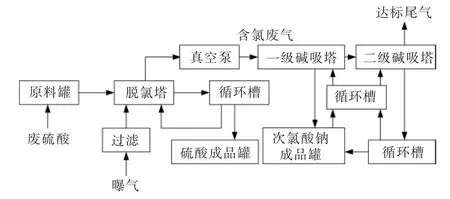

来自电解的69%~74%稀硫酸进入罐区的原料罐中,由进料泵送至脱氯塔中,在真空泵的作用下,保证脱氯系统的负压在-70 kPa以上,稀硫酸由脱氯塔顶部通过液体分布装置及加压喷头雾化下落至填料处,脱氯塔底部设置空气吹脱装置及曝气分布盘,保证了鼓吹气泡的均匀度及粘附力,提高了游离氯的气泡结合及包裹能力。通过循环泵打循环,保持液位45%,并维持一定回流比,确保解析所需的循环时间,取样合格后的脱氯稀硫酸即可出料至产品罐中,逐步解析后的氯气通过真空系统抽出进入电解车间的尾氯吸收装置生产次氯酸钠产品,将原有无组织排放至大气环境中的氯气捕捉下来,变成产品,整个生产过程采用DCS系统,实现全自动化密闭操作,废硫酸真空解析工艺流程框图见图1。

图1 废硫酸真空解析工艺流程框图

(3)优势特点

a.工艺简单有效,投资少,能耗小,成本低,安全性能高。

b.破除区域限批、就地处置等危险废物处置限制,及下游有资质厂家接受能力瓶颈。

c.全生产过程不产生任何“三废”,且减少无组织氯气排放,环境效益明显。

5 效益评估、行业技术推广

5.1 经济效益

本项目实施后,设计处理能力2万t/a,实际处理量15 000 t/a,每年可以减少各企业废硫酸的下游厂家处置费用270万元。

项目投产后,预计每年产生的经济效益83万元。具体如下。

(1)预期收益:每年产生15 000 t的副产稀硫酸,预期销售收益为:165万元。

(2)运行成本预测

本项目实施后,本项目运行成本为82万元/a,具体如下。

消耗成本为:10万元/a

人工成本:42万元/a

维修费用:7.5万元/a(固定资产5%)折旧费用:15万元/a(10年折)三项管理费:7.5 万元/a(5%)

(3)整体项目经济效益:预期收益-运行成本=165万元/a-82万元/a=83万元/a

5.2 环境及社会效益

项本项目年生产时间8 000 h,每年回收无组织排放的氯气18.3 t,折合次氯酸钠为128 t/a(次氯酸钠有效氯15%),以次氯酸钠单价500元/t,折合人民币6.4万元,实现了废硫酸的氯气无组织回收减排,整体项目生产对生态环境不产生任何的污染,有很好的环保效益和社会效益。

6 结语

通过自主创新的先离子膜烧碱副产废硫酸真空脱氯项目,在工艺上、运行能耗及设备材质上都具有一定的先进性,同时实现了将危险废物属性转变为危化品的功能,每年可以减排危险废物20 000 t、减少无组织排放的氯气18.3 t,增加稀硫酸产品20 000 t,减少了对生态环境造成的污染,发挥了较好的环保效益和经济效益,结合国内大力推行减量化、资源化、再利用的清洁生产、循环经济要求,根据现有装置运行情况,也在努力通过源头削减及末端控制的方式,减少废硫酸及无组织氯气的排放,为进一步实现氯碱行业清洁生产、循环经济、资源节约提出新的思路和见解。