茅台酒糟超临界二氧化碳萃取技术工艺研究

2018-09-07李芳香贺国君郁建平郁建生张春林

李芳香,贺国君,郁建平*,郁建生,时 伟,张春林

(1.茅台学院,贵州 仁怀 564500;2.铜仁职业技术学院,贵州 铜仁 554300)

酒糟作为我国传统酿酒业最大的副产物,用石油醚从酒糟中提取的脂溶性成分对金黄色葡萄球菌有抑制作用[1]。利用超临界萃取技术可以提取啤酒糟中的色素[2],同时经过超临界脱色后的酒糟可以采用醇-碱法提取啤酒糟中的醇溶蛋白[3]。以无水乙醇为溶剂,采用乙醇热回流法提取郎酒丟糟中的总酚[4]。酒糟中具有一定含量的有效成分,其萃取液也具有抗菌或抗氧化活性[5]。

以贵州茅台酒股份有限公司生产的经过七轮次蒸煮后的废弃的酒糟为原材料,利用超临界流体萃取设备,以装料系数、萃取釜温度、萃取釜压力、CO2泵频率、分离釜Ⅰ温度和分离釜Ⅰ压力分别为控制变量的条件,通过单因素试验,确定以萃取率为评价指标的最佳单一变量。然后通过4因素3水平的正交试验确定超临界CO2萃取酒糟中呈香呈味物质的最佳工艺条件,并验证了最优条件。通过超临界萃取技术可以在不添加任何化学物质的基础上从酒糟中萃取出一定量的呈香呈味物质,这些萃取液可以作为调味液或者增香剂来作进一步研究。

1 材料与方法

1.1 材料与试剂

酒糟:贵州茅台酒股份有限公司。

食品级的高纯CO2(纯度为99.99%):贵阳市裕鹏贸易有限责任公司。

1.2 仪器与设备

HA 121-50-05超临界萃取装置:江苏南通华安超临界萃取有限公司;TCS-01R百伦斯电子计价秤:厦门百伦斯电子科技有限公司;BCD-118H星星牌变温冷冻冷藏箱:浙江星星家电股份有限公司;CFC001-4电子紧密天平:奥豪斯国际贸易(上海)有限公司;202-00鼓风干燥箱:上海一恒科技有限公司;New Human纯化水系统:Human Corporation;98-1-B型电子调温电热套:天津市泰斯特仪器有限公司。

1.3 方法

1.3.1 丢糟处理以及萃取率计算

试验材料为七轮次产酒后的丟糟,丟糟不经过任何处理,直接用来作为超临界萃取的原料。萃取率计算公式如下:

1.3.2 萃取条件优化

(1)单因素试验

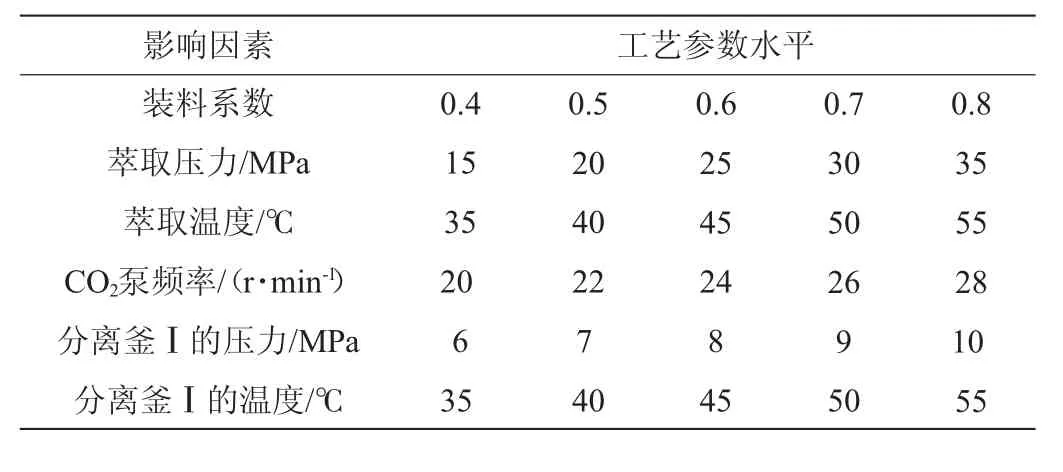

根据资料显示,影响CO2超临界萃取效果的因素很多,包含装料系数、萃取压力、萃取温度、CO2泵的频率、分离釜Ⅰ的温度、分离釜Ⅰ的压力等[1-2]。因此本次试验选取萃取压力、装料系数、萃取温度、CO2流量、分离釜Ⅰ的温度和分离釜Ⅰ的压力为主要考察因素,以萃取率为考察指标,分别控制变量进行单因素试验,从而可以先确定各因素的合理取值范围。分离釜Ⅱ的温度和压力不可调节,随着环境的变化而发生变化。单因素萃取工艺参数设置如表1。以下30个单因素试验均在控制其他因素不变,唯一因素可变的条件下进行。

表1 超临界萃取工艺单因素试验参数Table 1 Single factor experiments parameters for supercritical extraction technology

在超临界二氧化碳萃取时,萃取釜应留有适量的空间,以确保酒糟颗粒能与二氧化碳流体充分有效的接触,从而达到高效率的萃取[3]。此试验装置的萃取釜的容积为5 L,原料装入萃取釜时,应留有一定的空隙,至少应离滤网2~3 cm。此萃取釜总装酒糟的质量为2 000 g。当萃取釜装入的原材料较少时,萃取出来的风味物质相对较少,萃取的成本也比较高,不经济适用;当萃取釜装入的原材料过多时,则无法达到高效萃取的目。因此需要对萃取釜的装料系数进行试验,以确保达到高效、经济的最佳装料系数。装料系数的计算公式为:

(2)正交试验方案

对以上的单因素进行考虑,由于超临界萃取过程的萃取压力、萃取温度、二氧化碳泵频率和分离釜Ⅰ温度对萃取率的影响较大,故以这4个因素为正交试验的考察因素,以萃取率为主要考察指标进行正交试验,建立4因素3水平的正交试验,因素与水平见表2。

表2 萃取条件优化正交试验因素与水平Table 2 Factors and levels of orthogonal experiments for extraction conditions optimization

2 结果与分析

2.1 装料系数对萃取率影响

试验过程中控制试验的萃取压力为30 MPa,温度为40 ℃,CO2泵频率为24 r/min,分离釜Ⅰ的压力为8 MPa,分离釜Ⅰ的温度为45℃,分离釜Ⅱ的压力随CO2钢瓶内压力的变化而变化,分离釜Ⅱ温度维持在35~36℃之间,不用专门调节。装料系数分别设为0.4,0.5,0.6,0.7,0.8。装料系数对萃取率影响的结果见图1。

图1 装料系数对萃取率的影响Fig.1 Effect of volume charge coefficient on extraction rate

由图1可知,随着萃取釜的装料系数的增加,呈香呈味物质的萃取率呈现先增后减的趋势。当投入萃取釜的原材料较少时,装料系数会比较小,CO2流体与酒糟颗粒的接触面积较大,这有利于二氧化碳流体的传递[4]。但是随着萃取釜装料系数的增加,酒糟颗粒相互挤压密实,使得二氧化碳的流体的传递阻力变大,从而使酒糟与二氧化碳流体的接触不均匀,不利于流体传递,易形成返混,因此随着装料系数的增大萃取率呈现先升高后降低的趋势[5]。当装料系数为0.5时,萃取率最大。

2.2 萃取温度对萃取率影响

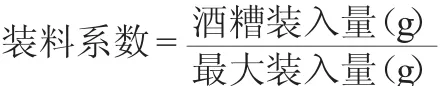

CO2处于超临界状态时的临界温度是31.1℃。故试验的萃取温度不能低于这个最小数值,同时CO2超临界萃取的物质一般为热敏感性物质,设置萃取釜的温度在35~60℃之间[7]。试验过程中控制试验的萃取压力为30 MPa,分离釜Ⅰ的压力为8 MPa,分离釜Ⅰ的温度为45℃,CO2泵频率为24 r/min,装料系数为0.5。分离釜Ⅱ的压力随CO2钢瓶内压力的变化而变化,分离釜Ⅱ温度维持在35~36℃之间,不用调节。萃取温度分别设为35℃,40℃,45℃,50℃,55℃。不同温度对萃取率影响的结果见图2。

由图2可知,随着萃取釜温度的增加,呈香呈味物质的萃取率呈现先增加后减少的趋势。随着萃取釜萃取温度的升高,二氧化碳流体的密度也随之降低,CO2流体对风味物质的溶解能力也相应下降,萃取率降低;同时随着萃取釜温度的升高,萃取液的热运动加快,蒸汽压随之增大,挥发性也随之增加,这样便增加了呈香呈味物质在流体中的浓度,增加了萃取率。在这两种相反的作用的影响下,在一定的萃取压力下,萃取釜的升温有可能促使萃取率的增加、降低或不变,萃取率的高低取决于这两种影响哪种状态占优势[8]。所以在35~45℃之间,随着萃取釜萃取温度的升高,溶质的升高的挥发性的起着主要的作用,从而导致萃取率升高,但在萃取釜萃取温度>45℃以后,溶质密度的下降起着主要的作用,从而降低呈香呈味物质在二氧化碳流体中的溶解度,萃取率随之降低。因此,萃取率随分离釜萃取温度的升高呈现先升后降的趋势。故萃取釜萃取温度为45℃时萃取率最大。

图2 萃取温度对萃取率的影响Fig.2 Effect of extraction temperature on extraction rate

2.3 萃取压力对萃取率影响

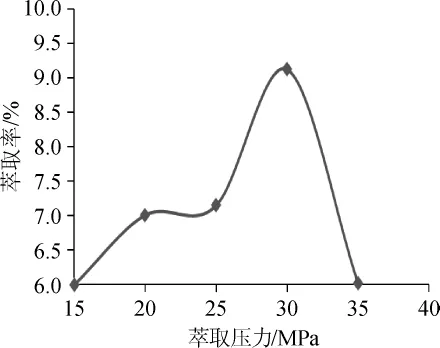

萃取釜的萃取压力是超临界CO2流体萃取过程的重要因素。二氧化碳处于超临界状态时的临界压力为7.52MPa,故试验的萃取釜的萃取压力不能低于这个最小数值[9]。试验过程中控制试验的装料系数为0.5,萃取釜的萃取温度为45 ℃,CO2泵频率为24 r/min,分离釜Ⅰ的压力为8 MPa,分离釜Ⅰ的温度为45℃,分离釜Ⅱ的压力随CO2钢瓶内压力的变化而变化,分离釜Ⅱ的温度维持在35~36℃之间,不用专门调节。萃取压力分别设为15 MPa,20 MPa,25 MPa,30 MPa,35 MPa。不同压力对萃取率影响的结果见图3。

图3 萃取压力对萃取率的影响Fig.3 Effect of extraction pressure on extraction rate

由图3可知,随着萃取釜萃取压力的增加,呈香呈味物质的萃取率呈现先增加后减少的趋势。随着萃取釜萃取压力的增加,二氧化碳的密度随之增大,溶质在二氧化碳中溶解度也随之增大,提高了萃取率。但当萃取釜的萃取压力增大到一定数值时,流体的密度虽然增大,但同时会导致了二氧化碳流体的扩散系数变小,不利于传质,影响萃取率。因此萃取率随着萃取压力的增大呈现先增后减的趋势。故萃取釜萃取压力为30 MPa时,萃取率最大。

2.4 二氧化碳流量对萃取率影响

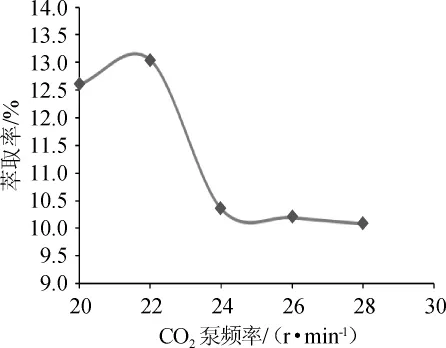

CO2泵频率的变化会导致二氧化碳通过酒糟颗粒的流量发生变化,影响复杂的超临界萃取过程。在一定的萃取条件下,超临界CO2流体通过萃取釜的流量因流速或者萃取时间的关系,而不能充分与原材料接触或许太过饱和而浪费CO2。因此需要通过对CO2泵的频率的调节,而使二氧化碳流体与溶质充分接触而不浪费二氧化碳[10]。试验过程中控制试验的萃取压力为30 MPa,萃取温度为45℃,分离釜Ⅰ的压力为8 MPa,分离釜Ⅰ温度为40℃,装料系数为0.5,分离釜Ⅱ的压力随CO2钢瓶内压力的变化而变化,分离釜Ⅱ温度维持在35~36℃之间,不用调节。CO2泵频率分别设为20 r/min,22 r/min,24 r/min,26 r/min,28 r/min。不同泵频率对萃取率影响的结果见图4。

图4 CO2泵频率对萃取率的影响Fig.4 Effect of CO2pump frequency on extraction rate

由图4可知,当二氧化碳泵的频率增大时,二氧化碳通过酒糟的流速加快,停留时间变短,导致二氧化碳流体与酒糟的接触时间减少,这样对萃取不利。但是随着所设置的二氧化碳泵频率的增加,通过酒糟的CO2流量便会增加,使二氧化碳流体可以方便的把被溶解的溶质从酒糟的表面带走,从而使萃取率提高。因此,萃取率随CO2泵频率的增大呈现先升高后降低的趋势。故CO2泵频率为22 r/min时萃取率最大。

2.5 分离釜Ⅰ的温度对萃取率影响

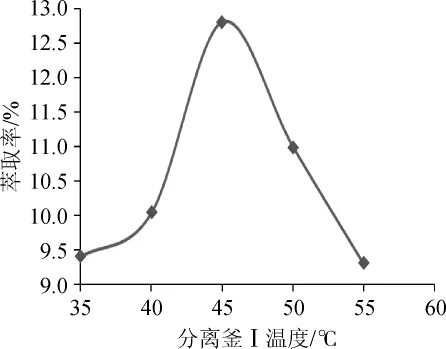

从超临界萃取特点和原理得知,在萃取的时候控制一定的压力和温度,通过调节分离体系中的压力和温度,进而改变溶质在超临界流体中的溶解度,实现了对物质的萃取和分离[11]。设置萃取的压力为30 MPa,萃取的温度为40℃,分离釜Ⅰ的压力为8 MPa,CO2泵频率为22 r/min,装料系数为0.5,分离釜Ⅱ的压力随CO2钢瓶内压力的变化而变化,分离釜Ⅱ温度维持在35~36℃之间,不用调节。分离釜Ⅰ的温度分别设为35℃,40℃,45℃,50℃,55℃。分离釜Ⅰ的不同温度对萃取率影响的结果见图5。

图5 分离釜Ⅰ的温度对溶质萃取率的影响Fig.5 Effect of separation reactorⅠtemperature on extraction rate

由图5可知,随着分离釜Ⅰ温度的增加,风味组分的萃取率呈现先增加后减少的趋势。一般提高分离釜的温度可有效的提高萃取率。在分离釜的压力不变的情况下,提高分离釜的温度,分离釜内体系的密度降低,随之溶质的溶解度也随之降低,有利于溶质分离。其次,随着温度升高使萃取物中的热敏性物质更加不稳定,酒糟中的风味组分随着温度升高,挥发性增强不利于分离。因此分离釜Ⅰ的温度在45℃时,萃取率达到最大。

2.6 分离釜Ⅰ的压力对萃取率影响

酒糟中含有一定量的有机酸。这些酸类有很强的刺激性,在CO2超临界萃取过程中很容易被萃取出来。因此,需要将这部分物质分离出去。这部分物质的分子质量相对比较小,极性不强,在CO2流体中,在比较低的压力条件下仍具有较大的溶解度[12-13]。因此可以适当降低CO2超临界过程中分离釜Ⅰ的压力,将需要的物质分离出来,其中一些小分子量弱极性的物质和有机酸等刺激性较大仍然可以继续溶解在萃取溶剂中,从而达到了与萃取物分离的目的[12]。进行分离釜Ⅰ压力对萃取率的影响时控制试验的萃取压力为30 MPa,萃取温度为40 ℃,CO2泵频率为22 r/min,分离釜Ⅰ温度为45℃,装料系数为0.5,分离釜Ⅱ的压力随CO2钢瓶内压力的变化而变化,分离釜Ⅱ温度维持在35~36℃之间,不用调节。分离釜Ⅰ的压力分别设为6 MPa,7 MPa,8MPa,9MPa,10MPa。分离釜Ⅰ的不同压力对萃取率影响的结果见图6。

由图6可知,风味组分的萃取率在一定的压力范围随着压力增加而先增加后减少。在分离釜降低体系的压力,同时体系的密度也随之降低,导致溶解度降低,更容易使酒糟中的风味物质分离出来,从而有利于萃取率的提升。但是如果分离压力太低,萃取的选择性相对就差了。因此当压力为8 MPa时萃取率最大。

图6 分离釜Ⅰ的压力对溶质萃取率的影响Fig.6 Effect of separation reactorⅠpressure on extraction rate

2.7 萃取时间的确定

超临界二氧化碳流体的萃取过程大约可以分为三个步骤:萃取的起始阶段、萃取的稳定阶段和萃取的最终阶段。萃取的起始阶段二氧化碳流体不能很好的与茅台酒糟颗粒接触,因此单位时间内二氧化碳流体溶解的溶质中的有效物质就很少[14-15]。但是随着超临界二氧化碳流体的逐步渗入,超临界CO2萃取进入稳定阶段,二氧化碳流体可以与酒糟颗粒充分的接触,传质可以达到最好的状态,萃取率逐渐提高,最后到了超临界萃取的最终阶段,由于被萃取的酒糟中的溶质含量逐渐减少从而使单位时间内的萃取率减小直到最后降为零。因此也需要对超临界萃取的时间也进行确认。不同萃取时间对萃取率影响的结果见图7。

图7 萃取时间对萃取率的影响Fig.7 Effect of extraction time on extraction rate

由图7所示,分离釜Ⅰ和分离釜Ⅱ的萃取率随着萃取时间的增长,在0~150 min内,超临界萃取处于起始阶段,萃取率相对较低;在150~210 min之间,萃取率呈现较大增长趋势,曲线斜率增大,处于超临界萃取的稳定阶段,萃取量快速增多;但到萃取210 min以后,分离釜Ⅰ和分离釜Ⅱ萃取液的产量增加较小,曲线斜率越来越小,萃取过程处于最终阶段,再萃取下去没有实际意义,而且实际生产中的经济效益不高。所以超临界萃取的时间不应该过长,萃取时间应选择为210 min左右为最佳。

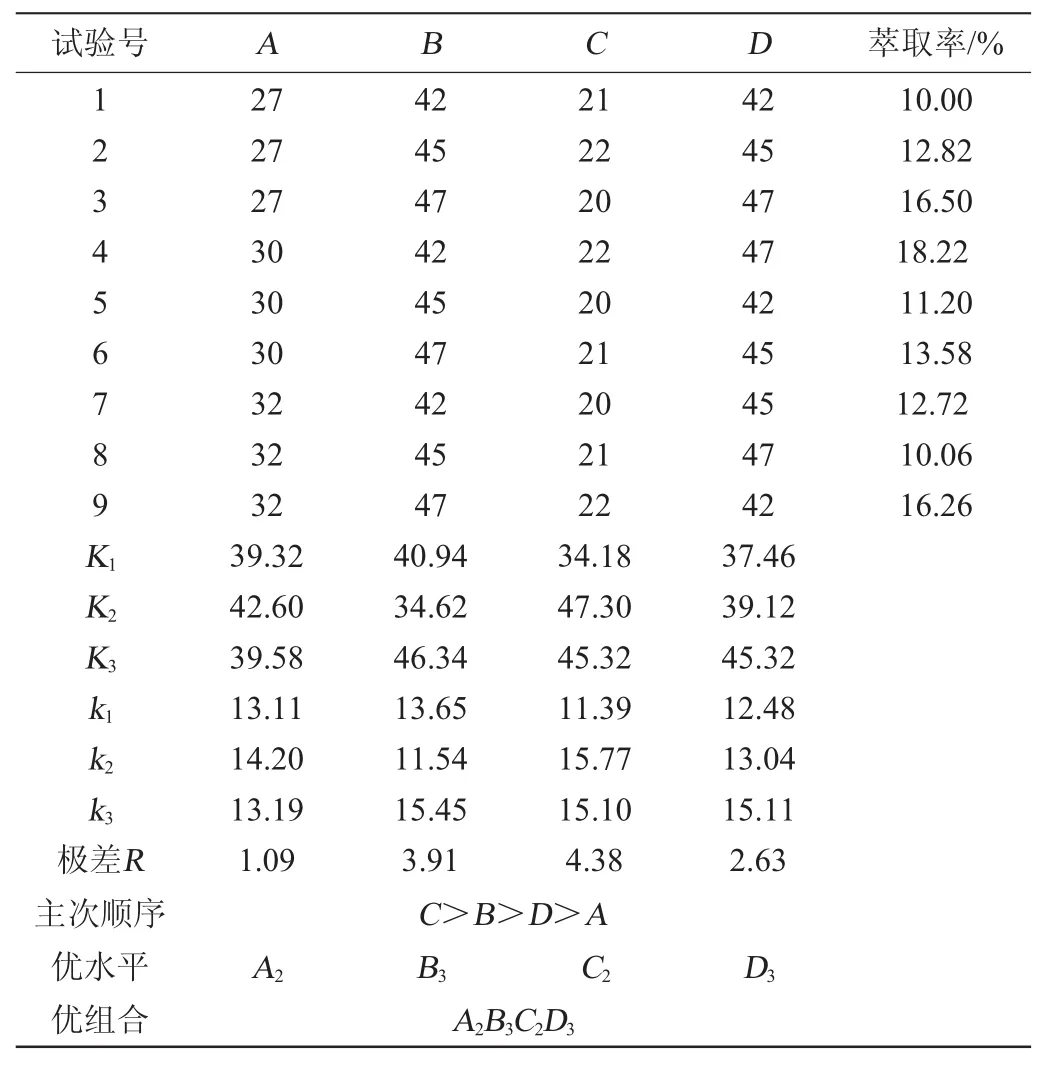

2.8 正交试验结果与分析

依据以上的单因素试验结果,固定装料系数为0.5,分离釜Ⅰ的压力为8 MPa,确定了4因素(萃取压力、萃取温度、CO2泵频率及分离釜Ⅰ温度)3水平的正交试验。正交试验结果与分析见表3,方差分析见表4。

表3 萃取条件优化正交试验结果与分析Table 3 Results and analysis of orthogonal experiments for extraction conditions optimization

表4 正交试验结果方差分析Table 4 Variance analysis of orthogonal experiments results

从表3和表4的正交试验设计和结果可知,以上各因素对萃取液萃取率的影响程度由大到小依次是是CO2泵的频率(C)>萃取温度(B)>分离釜Ⅰ的温度(D)>萃取压力(A)。根据极差分析可知,以萃取率为考察指标的最佳萃取工艺条件为C2B3D3A2,即超临界二氧化碳流体萃取过程的萃取压力为30 MPa,萃取温度为47℃,CO2泵频率为21 r/min,分离釜Ⅰ的温度为47℃。此条件下萃取率最高,可达到18.35%。

从所得的方差分析表中修正的模型的检验,F值为5.47,P<0.01,因此所用的模型有统计学意义。萃取温度、萃取压力、二氧化碳泵频率和分离釜Ⅰ的温度的P值都小于极显著水平0.01,说明萃取温度、萃取压力、二氧化碳泵频率和分离釜Ⅰ的温度对萃取率的影响都是极显著的(P<0.01)。

2.9 验证试验

通过验证试验,验证了在装料系数为0.5,萃取压力为30 MPa,萃取温度为47℃,二氧化碳泵频率为21 r/min,分离釜Ⅰ的温度为47℃时,分离釜Ⅰ的压力为8 MPa时的萃取条件下,萃取率最高,可达到18.35%

3 结论

以单因素试验和正交试验为基础,获得了超临界二氧化碳萃取的最优工艺条件,确定了在装料系数为0.5,萃取釜压力为30 MPa,萃取釜温度为47℃,二氧化碳泵频率为21 r/min,分离釜Ⅰ的温度为47℃时,分离釜Ⅰ的压力为8 MPa时的萃取条件下,萃取率最高,可达到18.35%