超宽型单孔水闸施工期混凝土裂缝成因分析

2018-09-06魏林坚聂耳清别亚静

魏林坚,聂耳清,别亚静,强 晟

(1.广东省水利电力勘测设计研究院,广东 广州 510635;2.河海大学水利水电学院,江苏 南京 210098)

与其他材料相比,混凝土因其组成材料易得、且价格低廉、施工方便、承载能力强而被广泛应用于房屋建筑、桥梁、水利工程等各个领域[1]。混凝土在被大规模使用的同时,学者们也在不断研究混凝土的性能,其中混凝土的裂缝始终是困扰科研和施工人员的一个难题[2]。影响混凝土开裂的原因有很多,可以概括为水泥水化热、环境温度和浇筑温度、约束条件和混凝土的缩水收缩[3- 4]等方面。

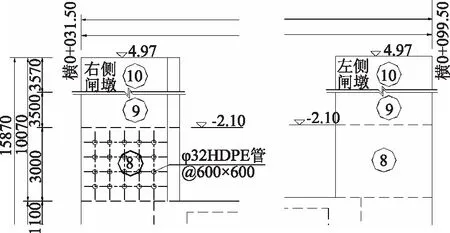

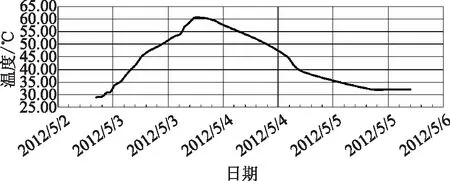

对于早龄期混凝土,由于其性能变化剧烈,目前仍没有成熟的理论来解释其开裂机理,使得早龄期混凝土裂缝位置难以准确预测[5- 6]。混凝土裂缝按深度h和结构厚度H可分为表面裂缝(h≤0.1H)、浅层裂缝(0.1H 本文根据一种新型超宽单孔水闸工程的裂缝分布,通过实测温度与温控指标的对比,并结合另一类似工程有关情况的对比分析,解释了此类结构施工期开裂的原因。提出了针对早龄期混凝土温升和温降都较快的温控防裂措施,这些措施对于以后类似结构的工程有一定的借鉴意义。 甲工程位于广东省某地,任务是以挡潮为主,兼顾排涝、泄洪、通航的综合利用水利枢纽工程。该枢纽工程轴线总长110.14m,水闸前缘总宽度68.00m。通航孔共1孔,单孔净宽60m,通航孔闸室采用整体式结构。 水闸主体工程如图1、2所示。 图1 甲工程横剖面图 甲工程实际施工时,由于基坑开挖有困难,不能整体浇筑,底板底层分三块浇筑。先浇筑中间段20.7m,再浇筑右侧28.3m,最后浇筑左侧19m。底板底层不设后浇带,在第二层(廊道层)设两道后浇带。实际施工顺序如图3、4所示中圆圈的数字。7号浇筑块为廊道层的后浇带。 测点所在A-A剖面和B-B剖面如图5所示。 下面按照浇筑的时间顺序对以上某些测点的实测温度历时曲线进行分析。 图2 甲工程纵剖面图 图3 底板底层和廊道层的实际浇筑顺序 图5 测点位置示意图 图4 闸墩各层的浇筑顺序 (1)T2和T5测点所在2号浇筑块在3月27日浇筑,该浇筑块长28.3m,T2在廊道层下部,附近有冷却水管进行冷却,T5附近无冷却水管。当时气温较低,浇筑温度小于28℃,浇筑后在2d左右达到最高温,前者因为有水管冷却,最高温为54.2℃,后者无水管冷却,为62.8℃。可见,该浇筑块的水管冷却使得混凝土温度峰值下降8.6℃,有明显控制温度峰值的效果。这两个测点温降速度较慢,实施的效果是这个浇筑块的底板未发现裂缝,虽然这两个测点最高温度都高于温控指标,因为温控指标对应的防裂安全系数1.65,有0.65的安全裕度。如图6、7所示。 图6 T2测点实测温度历时曲线 图7 T5测点实测温度历时曲线 (2)T10测点所在3号浇筑块在4月6日浇筑,该浇筑块长19.0m。浇筑温度高达39.5℃,可见当时气温很高。该浇筑块无水管冷却,在25h后达到最高温63.4℃。因为没有表面保温,在温度峰值后的36h内下降了27℃,降速和降幅都很大,对混凝土防裂很不利。如图8所示。 图8 T10测点实测温度历时曲线 (3)T1、T3和T4测点所在5号浇筑块5月2日浇筑。T1和T4都在17∶00~18∶00浇筑,T1的浇筑温度35℃,T4的浇筑温度42℃。T3在21∶00浇筑,浇筑温度较低为29℃。如图9、10、11所示。 T1测点附近有水管冷却,最高温度为48.9℃,另外两个测点附近无水管冷却,温度峰值明显高于T1。T3在廊道顶部,混凝土厚度相对较小,最高温度为60.7℃,T4在廊道一侧,混凝土厚度相对较大,最高温度为63.2℃。在该浇筑块中,冷却水管至少达到了10℃的降温效果。三个测点达到温度峰值的时间在20~24h,温升速度很快。 温降速度也很快,T1在27h内下降了15℃,T3在36h内下降了28℃,T4在24h内下降了23℃。过快的降速导致混凝土收缩很快,对于一个26.3m长的浇筑块,在底板下层有老混凝土的强约束条件下,廊道层新混凝土非常容易开裂。如果按照建议进行了表面保温,则温降速度将大大减缓,有利于达到较好的防裂效果。 图9 T1测点实测温度历时曲线 图10 T3测点实测温度历时曲线 图11 T4测点实测温度历时曲线 甲工程超长底板混凝土采取了分三块浇筑、加强配筋等结构措施,但廊道层的各浇筑块都出现了一些裂缝,截止到2012年12月28日,共计25条,其中少量裂缝是贯穿性的。裂缝位置示意图如图12所示。 图12 裂缝位置示意图 乙工程与甲工程结构类型相似,主要差异在于结构横河向尺寸为58.0m,比甲工程短了10.0m。在分析甲工程的裂缝成因时,也结合了乙工程的对比分析。 (1)原材料 从甲工程的实际施工情况来看,混凝土温升和温降速度太快,仅依靠温控措施难以达到理想的防裂效果,建议今后再建类似结构时,在原材料中掺入膨胀剂或缓凝剂。根据甲工程施工现场了解的有关情况,膨胀剂的掺量比乙工程混凝土少2%,这可能是甲工程混凝土裂缝比乙工程多的原因之一。 (2)最高温度 甲工程的温控指标来源于施工前的有限元仿真计算,具体算法见文献[9- 10]。 混凝土最高温实测值与温控指标对比表明,廊道上游侧和有水管冷却的底板温度值比较接近温控指标,而其他部分的混凝土要超过温控指标10℃~13℃,见表1,这些超标的部分在温降阶段产生的收缩应变要比预想的增加约100个微应变。底板第一层混凝土所受的淤泥软基约束较小,但廊道层混凝土在底板第一层混凝土的强约束条件下,这些额外增加的温降收缩量将在廊道层混凝土中产生额外的大约2.0MPa拉应力。最高温度的控制指标对应的防裂安全系数为1.65,安全裕度为0.65,混凝土达到设计强度时,其能够抵御的拉应力安全裕度为1.09MPa。因此总的温度拉应力将明显超过混凝土的抗拉强度。 表1 混凝土实测温度与温控指标对比 (3)浇筑温度 控制浇筑温度是施工期控制最高温度的第一步措施,从测点的实测初始温度值看,浇筑温度控制得并不理想,很多测点的初始温度明显高于建议的28℃。可见,现场浇筑温度控制非常困难。原因主要是浇筑季节、原材料性能、混凝土配合比、泵送车辆运输距离等。今后在这些方面可进一步优化,以获得更低的浇筑温度。 (4)温降速率 乙工程采用的木模板,甲工程采用的是钢模板,木模板比钢模板的热交换系数小,有一定的保温作用,甲工程的混凝土表面未采用建议的表面保温措施,因此温降速率很快,最快的时候达到1.0℃/h。混凝土温度裂缝的产生与混凝土的温度场空间梯度太大以及时间梯度太大都有关。 (5)间歇期 原计划中,各底板第一层浇筑完后立即浇筑其上的廊道层,故上下层的新老混凝土间歇期较短。目前实际实施的浇筑顺序是先浇筑底板的第一层三个浇筑块,再浇筑廊道层的三个浇筑块,尽管廊道层分为三块,且设置了后浇带,但廊道层与下层底板混凝土的实际间歇期变长了。长26.3m的浇筑块上下层实际间歇期为36d,长17.0m的浇筑块上下层实际间歇期为45d。间歇期的延长增加了两层混凝土的变形不协调,增加了下层老混凝土对上层新混凝土的约束。 (6)寒潮 2012年12月下旬,广东遭遇了罕见的寒潮,广州市最低温度降至4℃。甲工程闸址地区的多年平均最低月气温为12℃,出现在1月份,考虑±5℃的昼夜温差,最低夜间气温为7℃,寒潮到来时的气温明显低于预期的最低气温。寒潮来临时,施工期混凝土尚未蓄水,故暴露在外界空气中的混凝土将受到冷击而产生进一步的收缩变形,而廊道层底部受到底板第一层混凝土约束,廊道层左右两侧受到闸墩混凝土的约束,同时表层混凝土快速温降收缩时还受到内部相对高温混凝土的约束。这些不利条件都有可能造成表层裂缝的产生和扩展。 (7)其他 上述几条原因主要会产生垂直于结构长边方向的裂缝,廊道层短边方向,即顺水流方向的长度并不大,只有7.0m,因此温度裂缝的可能性较小。但在甲工程廊道层的三个浇筑块也出现了一条几乎从左岸延伸到右岸的长裂缝,这条裂缝位于廊道内部的顶拱,未贯穿至廊道层上表面。这可能是由于混凝土浇筑后由于自重作用而产生从廊道顶拱向两侧低处滑动的趋势,混凝土浇筑后密实程度越差则滑动的趋势越大。 甲乙两个类似工程施工后的裂缝原因与结构、材料、施工、温控、气候等方面都有一定的关系。 对于后续施工的类似结构,提出如下防裂建议: (1)混凝土原材料配合比中的膨胀剂掺量适当提高,有利于抵消一部分混凝土自生体积收缩变形和温降收缩变形。乙工程的掺量是8%,其底板和廊道层尽管未分块浇筑,但裂缝明显比甲工程要少很多。 (2)廊道层受到底板第一层混凝土和两侧闸墩混凝土的约束,其温降收缩时将产生较大的拉应力,应尽量减小其温降收缩量和温降速率。前者通过控制最高温度来进行控制。最高温度是浇筑温度和内部温升之和,因为在这些工程中浇筑温度无法控制在理想的范围内,因此只能通过内部冷却来控制内部温升,现有的水管冷却方式能降低温度峰值约10℃。有条件的情况下最好采用金属水管。单根水管进出口之间的距离越短越好,最好不超过120m。采用河水,不得采用循环水,以确保入口水温较低。因为混凝土发热太快,浇筑时即开始通水。温度峰值后每小时观测一次混凝土温度,并逐渐减小流量直至流量为零,如果温降速率大于0.25℃/h,直接关闭通水冷却。 (3)为了控制温降速率和内外温差,减小昼夜温差和寒潮的不利影响,无论在任何季节都应进行表面保温。建议所有混凝土浇筑块在浇筑完毕后,仓面覆盖一层塑料膜用于保湿,在塑料膜上再覆盖合适厚度的保温被。保温时长至少一个月,有条件的情况下最好保温至蓄水前。廊道层由于分块施工,廊道的端部要挂帘防风,降低廊道内部的热交换系数。 (4)底板和廊道层各分为三段施工有利于降低施工期的拉应力,但应尽量缩短上下层混凝土的浇筑间歇期,以减小下层老混凝土对新混凝土的约束。廊道层后浇带与先浇筑的混凝土之间的间歇期可以长一些,以便廊道层混凝土比较充分地完成其自生体积收缩和温降收缩。1 工程简介

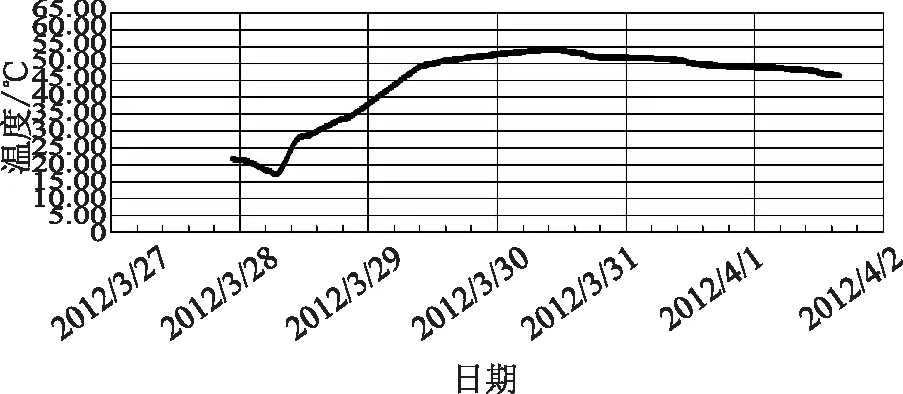

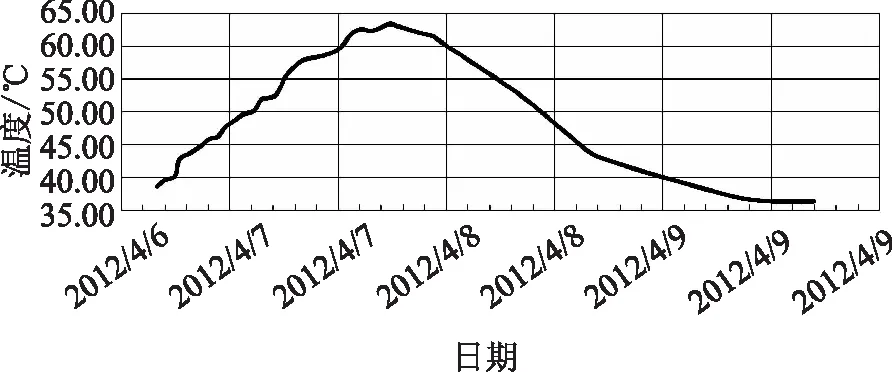

2 实测温度数据分析

3 裂缝成因分析

4 结论和建议