基于Quanser数据采集卡的双容水箱控制系统半实物仿真平台

2018-09-06高兴泉王子硕

高兴泉,王子硕,祝 强,赵 强

(吉林化工学院 信息与控制工程学院,吉林 吉林 132022)

一些典型的液位(或物位)控制问题如工业锅炉汽包水位控制、结晶器液位控制等问题都可以抽象成水箱液位的控制问题[1,2].而且水箱液位系统还是非常典型的非线性系统,其液位的控制算法研究及应用对复杂系统的控制具有较好的借鉴意义[3-7].

本文以双容水箱液位系统为例,介绍了一种基于Quanser公司生产的Q4数据采集卡的液位控制系统半实物仿真平台[8].该平台中,真实的双容水箱液位系统和Matlab/Simulink仿真软件搭建的控制器通过Q4数据采集卡进行通信,形成控制回路.利用Simulink积木式的编程方式,可以非常方便地开发各种先进的控制算法或修正控制器的一些参数.另外,在实验过程中,控制器的动态特性、静态特性和非线性因素等都能真实地反映出来,所以它能够广泛用于实际产品的修改定型、产品改型和出厂检验等方面,从而大大缩减控制系统的研发周期.

1 双容水箱简介

双容水箱的结构示意图如图1所示.

图1 双容水箱结构示意图

双容水箱由两个圆柱体的有机玻璃容器组成,分别为T1水箱和T2水箱.电磁泵从底部的储水箱抽水后注入水箱T1,水箱T1和T2之间是连通的,部分水从水箱T2底部的漏水孔流入储水箱,形成了水的循环流动.双容水箱液位的控制问题是实时根据两个水箱液位的变化调整泵的流量,使水箱T2的液位保持在一定值或根据需要按照一定规律变化.

2 双容水箱液位控制系统半实物仿真平台构成

2.1 仿真平台总框图

仿真平台总框图如图2所示.双容水箱液位控制系统工作时,两个液位传感器(压力传感器)采集两个水箱的液位信号(4~20 mA电流信号),通过电流电压转换电路,转换成Q4数据采集卡可接收的1~5 V电压信号,并送入Simulink搭建的控制器中,控制器通过一定的控制算法计算出水泵工作的PWM信号,经功率放大后驱动水泵,从而控制水箱的液位[9,10].图3为整个系统的硬件实物图.

图2 双容水箱液位控制系统半实物仿真平台总框图

图3 双容水箱半实物仿真系统硬件实物图

图中,①为控制器(SIMULINK),②为Q4数据采集卡,③为水泵驱动电路,④为电气转换单元,⑤为24 V电源,⑥为液位传感器,⑦为储水箱,⑧为水泵,⑨为水箱.

2.2 Q4数据采集卡及系统实时仿真

本平台采用了加拿大Quanser公司生产的Q4数据采集卡达到双容水箱系统和控制器通信的目的.Q4采集卡是一个通用的高性能实时测量的控制板卡,可由MATLAB/Simulink直接驱动,它带有数模转换器输入(DAC)、模数转换器输出(ADC)、电机编码输入(ENC)、PWM等多种常用标准输入输出接口,能够把多种受控对象与Simulink中的控制器直接相连,构成一个或多个闭环控制系统.需要注意的是,Q4采集卡的输入输出信号需要和外围硬件电气信号相匹配,才能实现通信的目的.另外,平台中的QuaRC软件可以保证控制器计算和运行的实时性.QuaRC是Quanser下一代多功能快速控制开发环境,无缝集成Simulink.QuaRC可以从Simulink设计的控制器中,自动生成实时代码,并且可以应用于Windows XP,Windows,Vista或QNX操作系统之中.在该开发环境中,控制参数可以在系统运行时直接调节,达到快速测试的目的.

2.3 液位检测及压力传感器的标定

半实物仿真平台选用上海奇正信息电子科技有限公司生产的型号为PT330J.N0.5K.7.3的压力传感器作为两个水箱的液位检测元件.该压力传感器量程是0~5 kpa,(对应液位高度0~50 cm),接线为二线制,输出是4~20 mA标准电流信号.值得注意的是,Q4采集卡只能接收-10 V至10 V的模拟电压信号,所以要通过电气转换单元,将4~20 mA电流信号转换成Q4卡可以接收的电压信号,因此设计电气转换单元电路如图4所示.根据得到的电压和液位高度的变化范围,在Simulink中建立电压液位转换模块,达到实时监控两个水箱液位变化的目的.

图4 4~20 mA电流到1~5 V电压转换电路

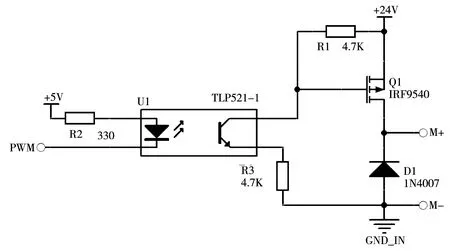

2.4 水泵的驱动

水泵采用南京信可电子有限公司生产的WS246型水泵,该水泵工作电压为24 V,扬程为3 m,可以通过PMW信号调节其占空比来调节泵流量,最终达到控制液位的目的.而Q4采集卡只能输出0~5 V的PWM信号,经如图5所示放大电路最终转换为24 V PWM信号才能驱动水泵.

图5 水泵驱动电路

3 控制器搭建及参数整定

计算机中安装完QuaRC软件后,在多功能快速实时控制开发环境下,可选择SIMULINK相应组件搭建控制器,并根据采集的液位信息实时计算出水泵的驱动信号.设水箱T2的液位期望值为3 cm,建立好的单闭环PI控制器仿真模型如图6所示.首先选择并配置初始化模块“HIL Initialize”,采集卡类型为Q4.然后配置模拟量输入模块,通过模拟量输入通道1和通道3读取经电气转换电路送来的电压信号,经滤波器滤波后根据电压和液位的线性关系计算两个水箱的液位值[11].期望值和读取的液位值经比较后得到跟踪误差送至PI控制器,经运算后得到驱动水泵的PWM信号,再通过Q4数据采集卡PWM输出端口将信号送出,经功率放大后驱动水泵.当然也可以根据需要选择合适的控制器[12].控制器仿真模型搭建完毕以后,选择外部运行模式经编译连接等过程生成实时运行的代码,在保证外部硬件连接正确后,闭环控制系统可以正常运行.

图6 双容水箱单闭环PI控制器

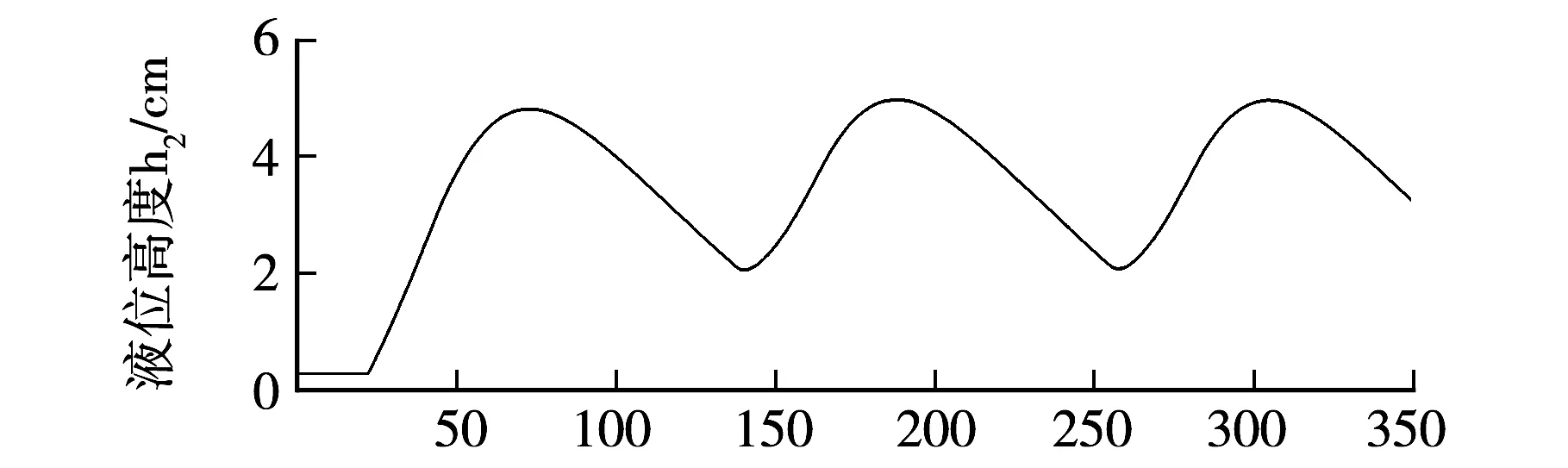

可以通过调节PI控制器参数Kp和Ki达到闭环系统的控制目的.图7为Kp=1,Ki=1时水箱液位和水泵电压响应曲线.

从实验结果可以看出,双容水箱液位响应曲线振荡剧烈,这可能是由于比例系数或积分系数过大引起的.经反复实验验证,振荡的主要原因就是积分作用较强.为了减小振荡,同时保证闭环系统响应的快速性,通过减小积分系数Ki和适当增加参数Kp的值,可以达到改善控制效果的目的.图8所示为当控制器比例系数Kp为2、积分时间常数Ki为0.025时,双容水箱液位和水泵电压响应实验曲线.

时间t/s

时间t/s

时间t/s图7 Kp=1,Ki=1时双容水箱液位和水泵电压响应实验曲线

时间t/s

时间t/s

时间t/s图8 Kp=2,Ki=0.025时双容水箱液位和水泵电压响应实验曲线

从实验结果可以看出,系统响应加快,同时动态特性更平稳了.

4 结 论

本文介绍了一种基于Quanser数据采集卡的双容水箱液位控制系统的半实物仿真平台.该平台结构简单、实时性强、扩展性好,是很好的用于先进控制算法开发和验证的平台.通过控制器的实时仿真模型,配合实际的物理系统,能够有效验证控制器的动态特性和静态特性,实验过程和结果可以有效指导实际控制系统的控制器设计及相应参数调整过程,从而大大缩减控制系统的研发周期,提高研发效率.