岩溶地质条件下的管廊地基处理技术

2018-09-06张勇

张 勇

上海建工五建集团有限公司 上海 200063

随着我国国民经济的发展、科学技术的进步,地下结构物也在蓬勃发展,在岩溶地区修建地下结构工程变得不可避免,而岩溶地质条件下的地基稳定处理成为整个工程非常重要的环节[1-4]。岩溶可以引起地基的变形塌陷,影响地下构筑物使用,因此应通过岩土工程勘探分析,结合当地水文记录及处理经验,对岩溶发育的溶洞大小、形态、埋深、范围及岩石的分布状态、物理力学特性等内容进行对比分析,进而在结构施工过程中,采取经济合理的岩溶处理措施[5-9]。

1 工程概述

1.1 项目概况

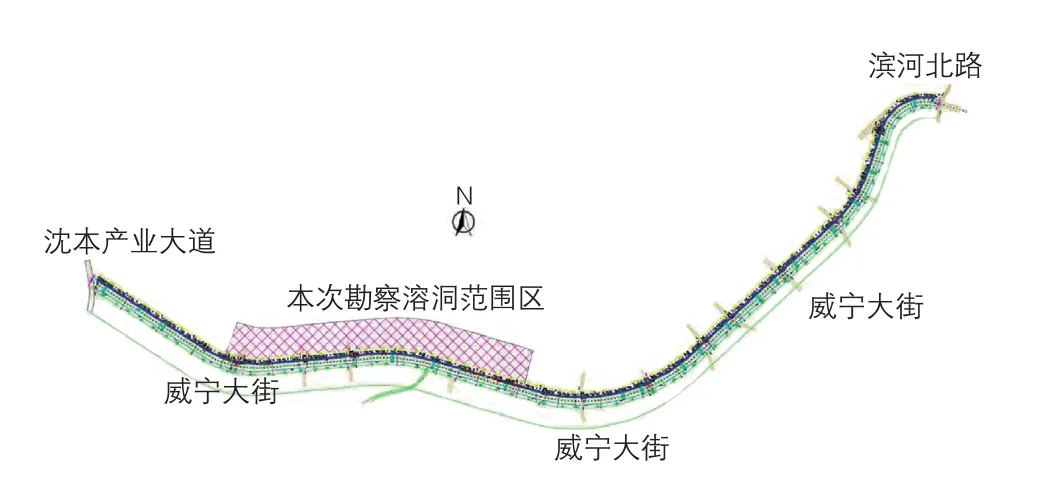

辽宁省本溪市威宁大街地下综合管廊工程位于太子河新城地区,管廊西起沈本产业大道,东止于太子河梁家大桥,东西走向贯穿太子河新城(图1),建设总长度约6.07 km。

本工程综合管廊标准段采用平行三仓布置形式,左侧为电力仓,中间为综合仓,右侧为燃气仓。电力仓净高3.55 m,净宽1.8 m;综合仓净高3.55 m,净宽4.3 m;燃气仓净高3.55 m,净宽1.6 m。

图1 工程总体平面位置

1.2 工程地质

地下管廊主体结构正下方K2+325.00~K3+500.00段范围存在大量溶洞,溶洞分布区在风化石灰岩岩层段,该区域钻孔见洞率83.8%,线岩溶率72.2%,岩溶空间形态复杂,溶洞多呈串珠状、葫芦状,多为无充填物的空洞或半充填,岩溶发育或岩石破碎,充填物多属于石灰岩溶蚀物,杂色,成分主要为黏性土、残积土和全风化石灰岩,含少量冲积角砾和卵石。

1.3 地基沉降对管廊的影响

管廊建设总长度约6.07 km,其中岩溶地段1.25 km,此范围内存在不同状态的地下溶洞是管廊工程中最大的不稳定因素,沉降量要求高是管廊的施工难点之一,因此对地基的要求就比较高,对溶洞等特殊地质必须进行加固处理。

管廊工程溶洞面标高起伏差异大,大小变化不一,且无一定的规律。溶洞易形成贯通,与附近太子河形成水力联系。溶洞部位承载力差,易使地基土失稳。

溶洞区岩体承载力差,若处理不合理,易引起管廊不均匀沉降,造成管廊局部的应力突增,引起管廊壁板跨中、角点破坏以及管廊底板拉应力破坏,同时也易引起管廊节间连接变形缝拉裂破坏,产生水平位移差异,造成管廊连接施工缝的错动,进而引起地下管廊断裂、下沉、地下水渗入等事故,造成管廊整体破坏。因此,岩溶地区管廊下溶洞处理应引起施工人员的注意。

2 不良地基分析

为了详细查明场地不良地质条件的类型特征、分布范围、成因、性质等,评价不良地质条件对本工程的危害程度,并提出防治措施,重点查明石灰岩地区溶洞的位置、埋深、空间大小、形状分布、稳定性等,二次进场进行补充勘察,并且采用地勘和物探勘探进行溶洞探察。

2.1 岩土工程勘探分析

现场勘探孔沿管廊基坑边缘按“之”字形交叉布设,勘探孔间距为15 m,将管廊中心线投影间距控制在10 m之内。勘探孔孔深满足基坑开挖深度的2~3倍。由于该地段为石灰岩地区,岩溶强发育,为探明岩溶分布情况,钻孔深度达到25.0 m后终孔,或钻孔至中风化石灰岩地层连续超过5 m且钻孔深度不小于20 m后终孔。

2.2 岩土工程物探分析

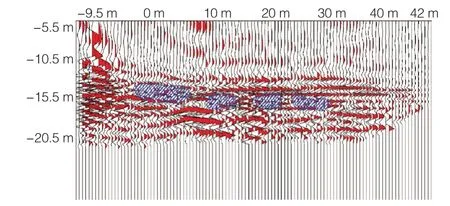

结合当地正在道路施工的特殊环境,采用地震映像法和地质雷达法2种物探方法进行勘察。当物探断面出现反射波同向轴上部上凸、下部下凹、能量变化(振幅突然减小)或同向轴杂乱现象时,推测这些位置均为岩溶溶洞(图2)。

图2 典型物探断面示意

通过对需要处理溶洞的钻探取样,结合物探资料进行对应分析,物探成果能大致反映出溶洞的情况,但是在溶洞形状、大小、埋深等方面有一定的出入;勘查的岩溶深度一般在10~30 m之间;多层岩溶或小规模岩溶所形成的岩溶群,仅能大致反映出整体边界,且无法反映岩溶内是否存在填充物质。因此应针对存在填充物岩溶的稳定性进行评估,进而确定处理范围。

3 溶洞处理方案

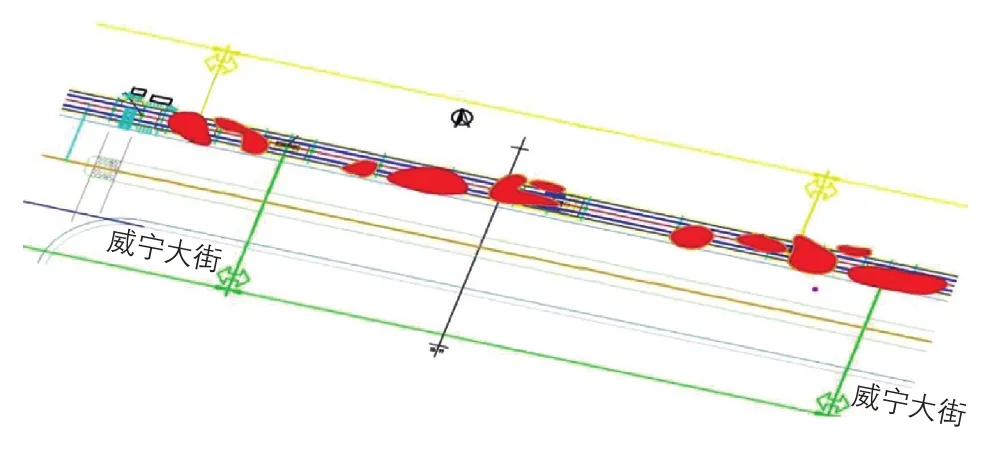

由于拟建场地石灰岩分布区域溶洞发育强烈(图3),为不良地质条件,对地下管廊工程施工及运营有较大影响,个别孔位附近管廊基础底与溶洞顶距离仅为0.4~2.5 m。针对全填充、部分填充和未填充3种类型溶洞,采用溶洞面注浆、C20超流态细石混凝土、双液注浆处理等一种或多种联合运用的处理方法进行处理。

图3 物探和地勘推断溶洞平面示意(红色为溶洞范围)

3.1 区别处理原则

3.1.1 全填充溶洞处理方案

全填充溶洞采用双液注浆的方式处理。利用高压注浆,通过注浆管将双浆液均匀地注入溶洞地层中,浆液以充填、渗透和挤密等方式,使填充物被压溃、劈裂、挤压、水化和置换,赶走土颗粒间或岩石裂隙的水分和空气后占据其位置,从而阻断岩溶的连通通道,双浆液与溶洞内的充填物和砂浆连结成整体状。

3.1.2 半填充、未填充溶洞处理方案

半填充、未填充溶洞采用C20超流态细石混凝土和双液注浆联合的施工方法。对较大空隙的溶洞,先采用C20超流态细石混凝土加双液注浆2种相结合的形式进行加固。

对较小空隙的溶洞,采用双液注浆技术。在溶洞待加固区域的边缘设置双液注浆孔,在溶洞待加固区域内设置单液注浆孔,由水泥和水玻璃制成的双浆液一次性填充到双液注浆孔。

双浆液具有迅速凝固以及胶结性强的特点,双浆液与溶洞内的充填物和砂浆连结成整体形成溶洞待加固区域的止浆墙,从而阻断岩溶的连通通道,达到分隔溶洞待加固区域的目的。

3.2 双液注浆技术

3.2.1 双液灌浆管

首先根据勘察设计给出的溶洞位置,测量人员用全站仪按施工方案坐标点放出加固区域范围,并用白灰标出,在注浆范围内放出所有注浆孔位,并打设钢筋或竹签作为标志。

进行钻机成孔施工前,施工场地周围应事先进行平整,然后移动钻机至要施工的钻孔处。钻机用木方垫平稳,保证在成孔施工过程中钻机不会有较大的晃动而影响成孔的质量,最后用罗盘仪调整好钻杆的垂直度以保证钻孔垂直,再调节钻机位置,使钻头对准所要施工的孔位。

钻机就位后即可进行成孔施工,确定溶洞分布土层深度的位置,采用地质200型钻机成孔,钻孔孔径200 mm,孔深≥10 m,注浆管应进入溶洞底0.5 m,注浆钢管直径为75 mm、壁厚为6 mm,管壁上钻φ4 mm@100 mm花眼作为出浆孔,花眼位置要根据现场实际钻孔记录确定,注浆管与井壁之间用M10水泥砂浆封孔(图4)。

3.2.2 双液注浆技术参数

以现场19#溶洞作为试验段,灌浆自动记录仪上显示了各种双液注浆技术参数。

溶洞灌浆水泥采用P.O 42.5水泥,注浆流量为20~50 L/min;注浆压力为0.10~0.9 MPa。灌浆压力在0.10 MPa时开始逐渐升高,通过浆液填充溶洞空隙直到饱满为止,达到0.9 MPa后稳压15 min立即结束;经过设计要求与现场试验确定双浆液配合比,水泥净浆与水玻璃的体积比为1.0∶0.7。

3.2.3 灌浆设备

溶洞灌浆采用灌浆泵灌注,灌浆自动记录仪进行记录。双液注浆泵是将易凝固的物质或混合料向岩层或土壤的裂隙及空腔进行注射,以防止其渗漏,坚固基础;双液注浆泵适用于单、双液注浆,可根据施工现场的需要合理选择。双液注浆泵具有性能稳定、压力排量可调、体积小、质量轻、易解体搬运、工作可靠、泵送压力高、料缸耐磨、使用寿命长等优点。

3.2.4 注浆结束标准

在设计压力下,灌浆孔停止吸浆,继续灌注10 min立即结束。

3.3 特殊应对措施

3.3.1 处理灌浆堵管的措施

由水泥和水玻璃制成的双浆液一次性填充到双液注浆孔,双液浆具有迅速凝固以及胶结性强的特点。双液注浆比单液注浆复杂,其浆液配合比是否合理是堵管故障发生与否的主要原因之一,现场通过调控浆液配合比,同时尽量缩短2种浆液混合管路的长度,有效降低了灌浆中途出现堵管故障的概率。

若双液注浆突然停止,应立即停止水玻璃搅拌槽,用清水冲洗灌浆管路,保障畅通。

3.3.2 灌浆时的监测措施

压力注浆需密切监测和观察管廊基坑地基沉降、既有道路裂缝、围护墙位移、土体位移裂缝等现象。若发生上述现象,立即停止灌浆,查找原因,及时调整灌浆压力和灌浆量等施工参数,灌浆量与灌浆压力要经过19#溶洞反复试验,最终确定现场灌浆施工参数,以保证管廊地基的稳定性和建筑物的安全。

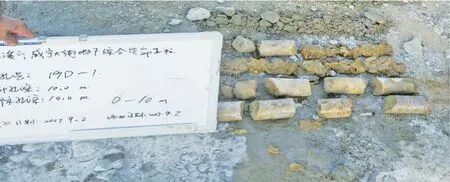

3.3.3 钻孔取芯

根据设计文件规定,灌浆结束28 d后现场随机钻孔取芯(图5),检测双液灌浆与溶洞加固区空腔填充物固结在一起后的整体密实度和抗压强度,确定满足设计规定。取芯数量按总孔数的1%进行抽查,且不小于5点,如取芯固体达不到设计要求,则应进行二次补灌浆,注浆后要求管廊地基承载力不小于130 kPa。

图5 现场随机钻孔取芯

4 结语

本溪市威宁大街地下综合管廊实施范围自沈本产业大道至太子河梁家大桥,在管廊实施范围内经过物探和地勘钻孔取芯显示存在一定数量的地下溶洞,溶洞区岩体承载力差,易引起管廊不均匀沉降。在工程施工初期,溶洞采用C20超流态细石混凝土、水泥浆液等处理措施,效果不理想且施工难度较大;经现场试验后采用双液注浆技术,施工、记录简单方便,钻孔取芯结果符合设计要求,保证了管廊地基的稳定性和建筑物的安全,解决了溶洞地质条件下地下综合管廊沉降要求高的难题。