车门手工装配控制点选取的研究

2018-09-06李瑞婷姚森

李瑞婷,姚森

(北京奔驰汽车有限公司,北京 100176)

0 引言

将车门装配到车身上,需要使用工装,选取合理的控制点,调整到工艺要求的范围。不同的控制点选取方式,对成车的间隙平顺度状态有着不同的影响。正确地选取车门装配控制点,不但可以保证成车的装配质量,还可以显著提高工人的工作效率。通过对E级轿车两种车门控制点选取的方法进行实例分析,旨在得到每种定位方式的利弊,对实际装配过程进行指导,提高成车的间隙质量。

1 车门装配控制点选取的一般原则

车门装配时,需要空间6个定位点将车门完全定位,即遵循“6点定位法则”,其中3个定位点确定坐标平面,另外2个定位点确定坐标轴方向,最后1个定位点确定第3个坐标方向,也就是“3-2-1”规则。6点定位限制零部件6个自由度,使零部件在空间的位置能够完全确定下来。

除了“6点定位法则”之外,基准的选取还要遵循传递原则,通过保证定位基准一致性,使得基准在制造、装配、测量中是逐级传递的[1-2],这样便于分析车身尺寸偏差问题,能够有效地进行问题分析,使得白车身装配精度容易得到控制[3]。因此,车门装配时6个控制点的选取应该尽量与车门和侧围的基准点重合,同时控制点还需要是零件上尺寸比较稳定的点。

2 使用2Z+1X控制点与前后门下间隙分析

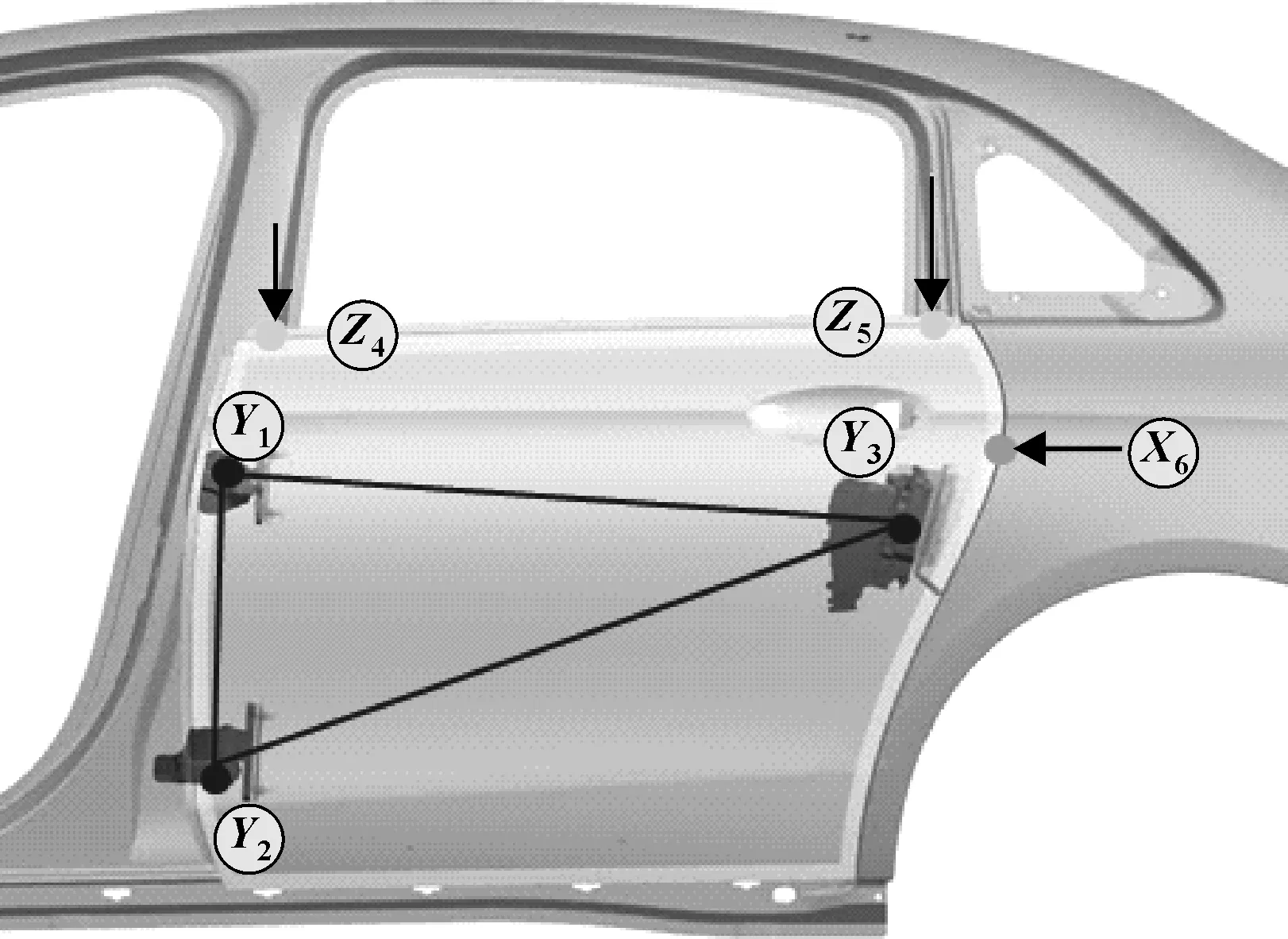

以奔驰E级轿车后门为例,车门总成的测量基准点如图1所示。

Y向3个点(表示为3Y),Z向2个点(表示为2Z),X向1个点(表示为1X),6个点将车门完全定位,建立坐标系进行测量。车门装配时,Y向3个点分别对应车门的上、下两个铰链和后续在总装安装的锁柱。Z向2个点分别是B柱处与侧围的高度、车门C柱与侧围腰线的台阶,如图2所示,同时这两个Z向控制点都是冲压件的成型面,尺寸稳定。对于X定位,如果是自动化装配,可以根据车门总成测量的X建系点进行X位置的确定。对于人工装配,工人不方便直接通过车门总成的X建系点确定车门的X方向位置。通过三坐标在线测量发现,车门与侧围间隙处的自动化滚边尺寸十分稳定,σ值为0.08,故将X方向建系点转换为后门与侧围的间隙。这样6个点完成了车门的定位,其中5个点均与车门总成的建系点基本一致,1个点的选取采取了基准转换的方法。

图2 车门装配控制点选取

如上所述为E级轿车后门的装配控制点选取方法,前门与后门一致,均采用3Y+2Z+1X。这样工艺检测点可以分为两大类:一类是这6个直接控制点,另一类是其余的受到这些点影响的点。在前后门均完成装配之后,各非直接控制点受到直接控制点和总成件尺寸的累计偏差影响。由于Y向的3个点由单独的铰链和门锁工装胎决定,装配时工人只在Y平面内调整,故下述的分析不考虑Y向3个直接控制点的影响,仅考虑Z方向与X方向。

在使用该种控制点的情况下,车辆出现了部分车中缝间隙不均匀、下间隙超差的现象。针对该现象,对下间隙的影响因子进行分析。前后门的下间隙,受到Y平面内前后门各个直接控制点的影响。将该点定义为因变量Y,则它受到自变量X包含后门B柱高度(定义为X1,后依次类推)、后门台阶、后门与侧围间隙、前门高度、前门台阶、前门与后门间隙,共计6个自变量的影响。

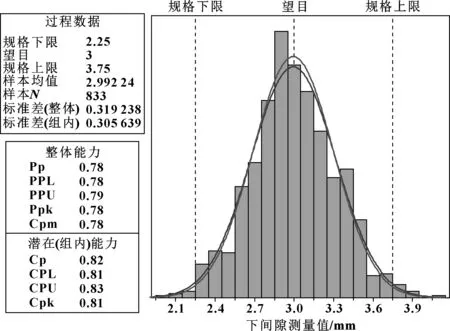

图3 按照2Z+1X装配

从在线测量上获取装配的833辆车数据,对数据进行相关性的假设检验,得到前后门下间隙Y与各个X的相关性结果如表1所示。从结果上看到,几个直接控制点与Y的假设检验P值均小于0.05,说明相关性较强,即几个因子对下间隙都有影响。

表1 前后门下间隙Y与各控制点的相关性分析

再对结果进行回归分析,可以得到回归方程如下:

Y=2.048-0.768 9X1+0.823 6X2-0.122 6X3+0.274 5X4-0.817 0X5+0.580 2X6

(1)

S=0.198 483 mmR-sq=69.12%R-sq(调整 )=68.90%

从上述分析可以看到:使用该模型的预测值与实际值接近,有68%左右的准确率,误差2S约0.396 mm。需要说明一点,之所以准确率没有达到90%以上,是因为目前该模型包含的影响因子对前后门下间隙均有贡献,但并不是全部的X,前门总成在该点尺寸X7、后门总成在该点尺寸X8也是影响该点间隙的重要因子,由于没有获得数据,未能加入该模型,但是该模型足以反映装配过程对于下间隙的影响。

从公式(1)上可以看到:后门台阶与前门台阶这两个影响因子,系数均在0.8左右,比重很大,也就是说这两点中任何一点波动1 mm,会带来下间隙0.8 mm的波动。这两点的公差都是±0.5 mm,假设工人装配两辆车,其中一辆后门台阶取上限值0.5 mm,同时前门台阶取下限值-0.5 mm,另外一辆后门台阶取下限值-0.5 mm、前门台阶取上限值0.5 mm,则两辆车的间隙相差Y1-Y2=1.64 mm。下间隙公差为±0.75 mm,也就是说这两辆车至少有一辆已经超差。当直接控制点都在各自公差内时,受这些直接控制点影响较大的前门下间隙已经超差,表现为成车的中缝间隙不均(A形间隙或者V形间隙)。实际生产采用该装配方法进行装配,得到的前后门下间隙数据分布如图4所示,σ值为0.31,下间隙的公差大小为±0.75 mm,按照正态分布进行概率估计,约有1.56%的车下间隙超差。

对于人工装配,工人一般只会考虑直接控制点是否满足公差要求,并不能在短时间内完成累积误差的计算,所以想要得到合格的产品,就需要对各直接控制点进行稳定性控制。之前在考核某个直接控制点的装配情况时,评价标准首先是是否超差,其次是稳定性如何,当看到σ值较低时,会产生一个疑问,从质量成本的角度看,σ过低是否已经过度控制。但是通过上述分析可以看到,即便每个直接控制点都在公差内,依然会造成受这些点综合影响的其他点超差,所以说,最大程度地降低各直接控制点的波动,是最终获得合格产品所必须的。

图4 按照2Z+1X装配下间隙的数据分布

3 使用2X+1Z控制点与前门高度分析

通过上述的分析可知,下间隙受到各个直接控制点的综合影响,容易出现超差的现象,也就是容易出现中缝间隙不均匀的现象,影响客户评价。如果将这点从“间接影响”改为“主动控制”,则可以极大地降低间隙超差的可能。

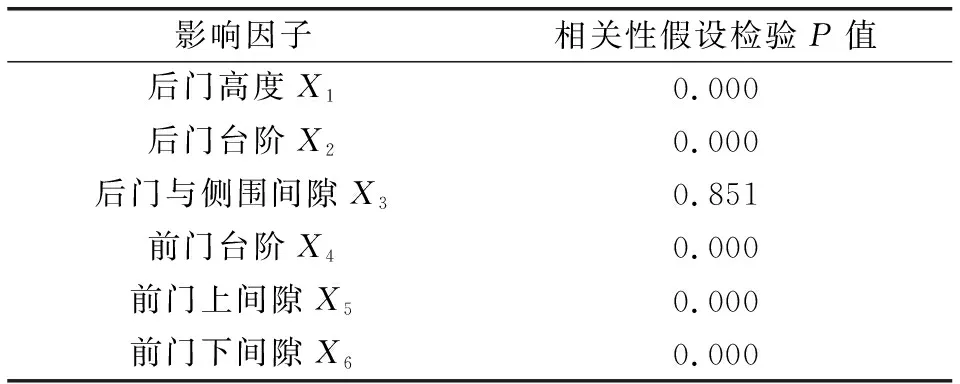

由于前门装配是在后门完成之后进行,所以没有必要改变后门的装配方法,只考虑将前门改为2X+1Z,这样将所有的误差累积到了前门A柱处的高度上,如图5所示。由于前门高度的设计公差是±1 mm,相比中缝的下间隙公差±0.75 mm要大,所以理论上采用该装配方法可行。将前门高度定义为Y,其他所有自变量定义为X1~X6,以此类推,根据在线测量得到的数据首先进行相关性假设检验分析,如表2所示。

从表2 可以看到:几个影响因子中,后门与侧围间隙的P值大于0.05,代表相关性不明显,所以在后续的回归分析中去掉该因子,通过计算得到回归方程(2):

Y=0.38+1.663X1-1.637X2+2.201X4-1.966X5+1.737X6

(2)

图5 按照2X+1Z装配前门

影响因子相关性假设检验P值后门高度X10.000后门台阶X20.000后门与侧围间隙X30.851前门台阶X40.000前门上间隙X50.000前门下间隙X60.000

从公式可以看到:几个因子的系数都大于1.5,比重很大,任何因子超过0.5 mm以上的波动,都会造成前门高度接近1 mm的波动。实际生产中采用该种方法装配得到的前门高度数据分布如图6所示,σ高达0.58,使用正态分布概率密度估算,大约有8.5%的车超过±1.0 mm的公差范围。使用该种控制点装配的部分车辆出现了与边梁间隙偏小或者挤压窗框胶皮以及前门与翼子板特征线Z向不整齐的现象。

图6 按照2X+1Z装配前门得到的前门高度数据

4 两种装配方法总结对比

综上所述,采用2Z+1X的装配方法,很好地保证了基准的传递,可以保证车门的Z向没有大的波动,特征线整齐,亮条对齐;风险为中缝的下间隙会因为累计误差而超差,产生中缝不匀的现象。而如果前门采用2X+1Z的装配方法,则中缝间隙均匀,但是前门在A柱处的高度因为大量的累积误差而高低不稳定,与翼子板特征线不齐,与边梁的间隙出现超差,或者上框与侧围的间隙超差,使得胶皮外闪。

目前在北京奔驰的几个手工装配过程中,以上两种装配方法均有使用。通过上述分析可以看到,2Z+1X的控制方法要更加科学。但是由于E级轿车的考核标准严格,仍然难以避免超差车辆的出现,并非是只保证控制点在公差范围内就可以获得合格产品,需要对直接控制点进行严格的稳定性控制。除了上述两种方法之外,还有一些车型采用车门底边定位Z方向的方法,该方法既没有遵循基准的传递原则,同时车门底边又不是车门上相对尺寸稳定的点,所以该方法只能作为产量较低或者产品质量要求不高的粗犷型尺寸控制,不是精确尺寸控制的选择。

5 关于智能化装配的思考

目前国内的外覆盖件装配使用的基本都是人工装配,德国奔驰采用的是Bestfit自动化装配。与德国的Bestfit进行装配结果的对比发现:Bestfit的单点稳定性并不如人工好,但是中缝上下间隙的一致性却优于人工装配。这是智能装配灵活调整各个直接控制点、以保证其他所有点在公差内的证明。

同样以前门后的装配为例,采用2Z+1X的建系方法,如果是智能化装配,则可以按公式(1)进行实时计算,当后门完成装配时,则上述公式中与后门相关的3个X就是已知的,则该公式简化为三元一次方程,

Y=C+0.274 5X4-0.817 0X5+0.580 2X6

(3)

由于前门高度影响因子较小(0.274 5),则可以将该点优先向中值安装,然后根据常量的具体值,结合前门台阶和上间隙这两个X的等值曲线(如图7所示),进行最佳的配合,使得前后门下间隙保证在合格范围内,这样最终产品的单点稳定性可能没有人工装配好,但是整体合格率却高于人工装配。

人工装配的局限性,决定了无法进行实时反馈以便灵活地调整下一步的装配,但是人工装配为智能化装配提供了大量的数据支持,而智能装配是提高产品质量的必经之路。