基于Nastran的汽车外后视镜模态提升方法

2018-09-06顾晓丹刘高领

顾晓丹,刘高领

(上汽通用五菱汽车股份有限公司技术中心,广西柳州 545007)

0 引言

汽车外后视镜是汽车主动安全的重要装置之一,一般设在汽车两侧,是驾驶员坐在驾驶室座位上直接获取汽车侧方和下方等外部信息的工具,能观察汽车左右、上下车人员和两旁的行人、车辆以及其他障碍物情况,以确保行车安全。在汽车行驶过程中,路面激励、发动机和传动系统的振动都会引起车身振动,可能造成后视镜不同程度的抖动。严重的抖动会造成后方视野不清,导致驾驶员因判断失误进而引发交通事故。因此,后视镜除了应满足有关法规和标准要求,合理选择曲率半径、镜面大小及安装位置外,必须注意后视镜的动态特性。作者通过一个设计实例重点研究如何采用有限元方法快速找出导致汽车外后视镜模态较低的原因及其优化方法。

1 汽车外后视镜结构及安装方式

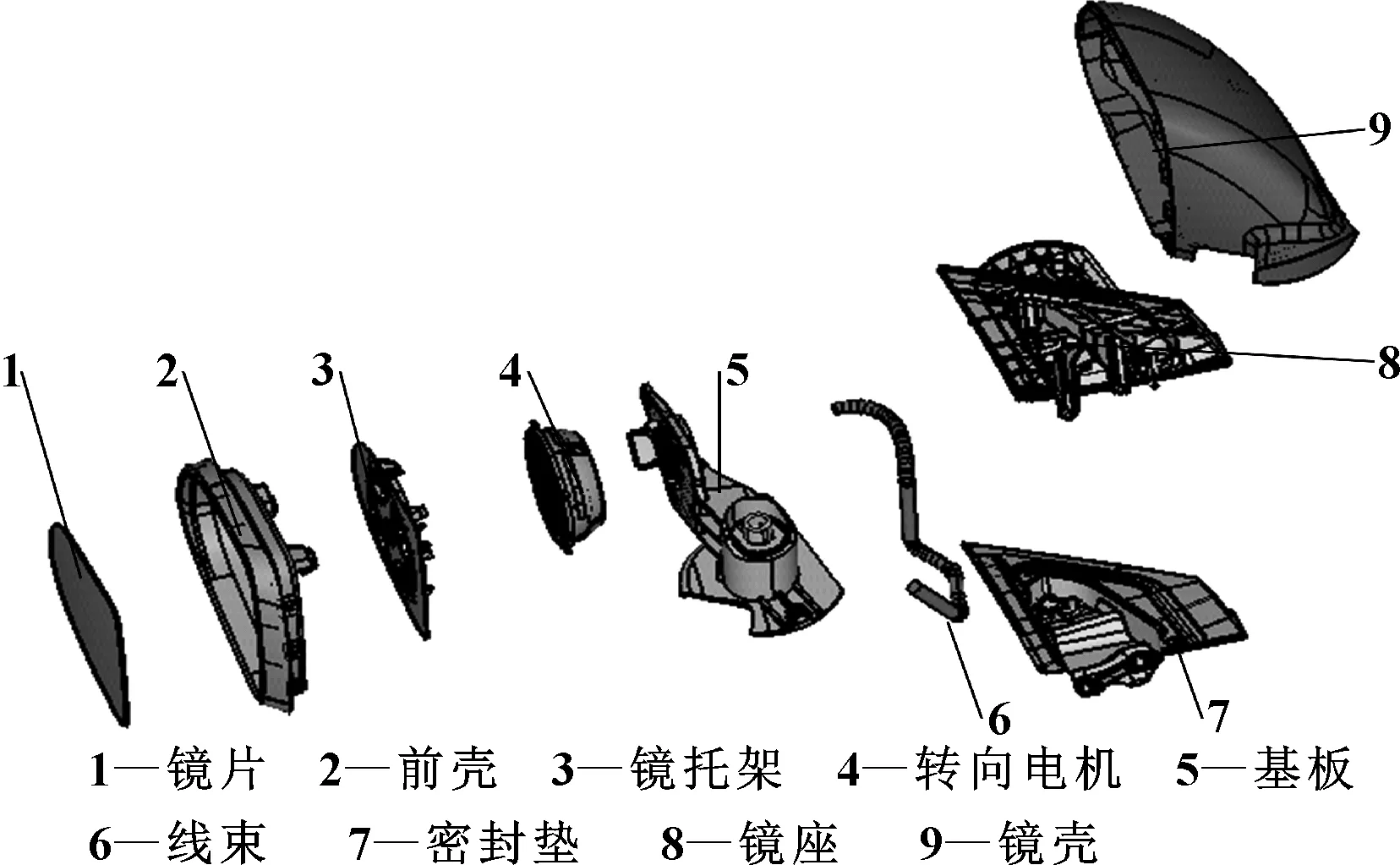

外后视镜总成结构如图1所示,由镜片、镜托、转向器、基板、镜壳、固定座等组成。安装在左右前车门上,通过三点式或者四点式螺栓与车门连接。

图1 外后视镜结构图

2 外后视镜模态有限元分析

2.1 有限元分析流程

外后视镜安装在车门上,可以把车门及外后视镜作为一个整体系统来研究,决定外后视镜模态的主要结构是外后视镜本体镜座的刚度以及车门上外后视镜安装点的局部刚度。以上每个部分的刚度都应该有相应的评判标准,在分别计算两个子系统刚度的时候就可以快速地判断出是哪个部件的刚度较低,进

行有针对性的结构优化。

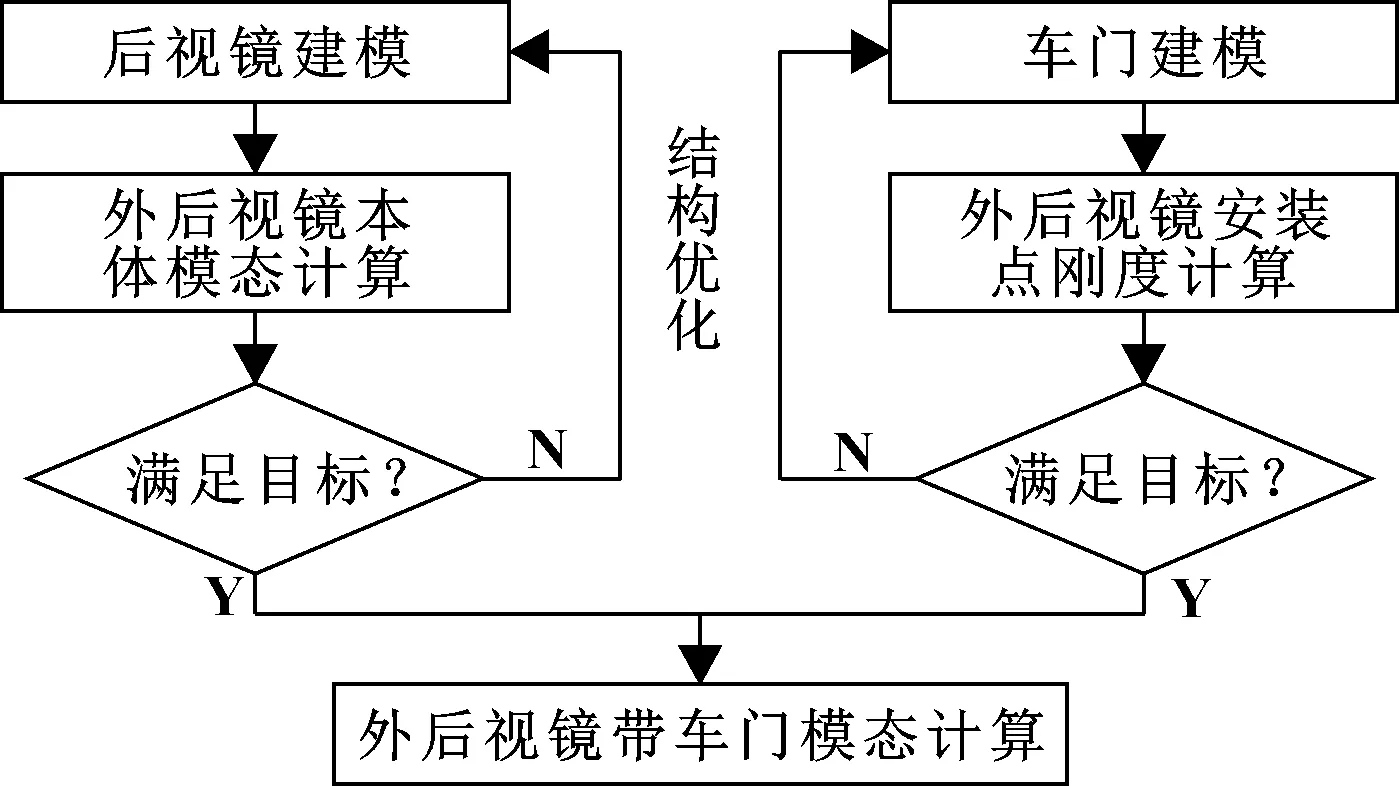

目前国内对汽车零部件的设计已经从主要依靠经验逐渐发展到应用有限元方法进行计算和分析阶段。图2所示为外后视镜模态有限元分析及优化流程。有限元求解器采用MSC Nastran。

图2 后视镜有限元模态计算流程图

2.2 外后视镜及车门有限元建模

后视镜镜片、前壳、镜托架、镜壳采用以四边形为主的混合壳单元模拟,单元基本尺寸为5 mm,基板及镜座采用二阶四面体实体单元模拟,单元基本尺寸为3 mm,电机采用集中质量单元模拟。车门的钣金件采用以四边形为主的混合壳单元模拟,单元基本尺寸为8 mm。车门铰链采用以六面体单元为主的实体单元模拟,单元基本尺寸为5 mm。铰链转动销采用BAR单元模拟,同时必须保证BAR单元位于车门铰链的设计轴线上。焊点与黏胶采用实体单元模型,模型中螺栓连接的位置采用刚性单元RBE2模拟。

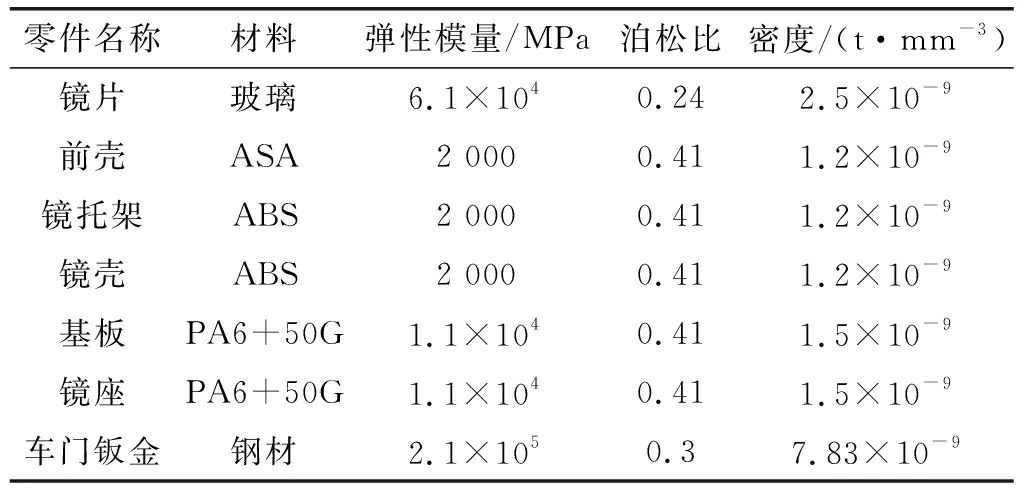

表1 零件材料属性

2.3 外后视镜模态系统分析及子系统分析

依据有限元分析流程,可以将外后视镜模态分析分成两个步骤进行:第一步骤是两个子系统的计算,分别是外后视镜本体模态计算以及车门上后视镜安装点的刚度计算;第二步骤是将以上两个子系统组合在一起计算后视镜整体模态。

2.3.1 单独后视镜约束模态计算约束条件及目标

约束外后视镜与车门连接处的螺栓孔全部自由度,计算后视镜前100 Hz以内的模态,重点关注第一阶模态。目标的制定根据标杆车的后视镜本体约束模态测试所得,后视镜本体一阶模态必须大于50 Hz。

图3 外后视镜本体模态计算有限元模型

2.3.2 单独车门外后视镜安装点刚度计算约束条件及目标

约束车门与车身连接铰链及锁体位置全部自由度,测量后视镜的重心位置坐标,将车门上外后视镜安装点采用刚性单元连接,且刚性单元的主节点位于外后视镜重心位置,分别在主节点上施加X、Y、Z3个方向载荷,如图4所示。结果处理时分别读取主节点上各个方向的位移,由此得出后视镜安装点3个方向的刚度。

其二,退休是对你是否做到不忘宗旨的考验。有些党员干部在位时还算规矩,却经不起“退”的考验。退休了,认为“船到码头车到站”,放松了自我约束,思想走了下坡路。有的利用“余威”干政,为自己和亲属谋利;有的违规办企业,做违法生意赚钱;有的沉迷于牌桌、赌场,闹得家庭不和;有的甚至滑向腐败的深渊, 败坏了党员干部在群众中的形象。

图4 外后视镜安装点刚度计算有限元模型

安装点的刚度目标要依据后视镜的质量而定,不同质量的后视镜目标也不一样,外后视镜质量越轻刚度目标越小。作者根据外后视镜本身的质量制定的标准为:X向和Y向刚度大于200 N/mm,Z向刚度大于280 N/mm。

2.3.3 外后视镜装在车门上整体模态计算约束条件及目标

如图5所示,将外后视镜有限元模型装配在车门有限元模型上,约束条件与单独外后视镜安装点刚度计算相同,计算后视镜在车门上前100 Hz以内的模态。重点关注一阶模态。目标的制定根据标杆车的后视镜在车门上整体模态测试所得,后视镜在车门上的整体一阶模态必须大于42 Hz。

图5 外后视镜带车门模态计算有限元模型

2.4 有限元仿真结果

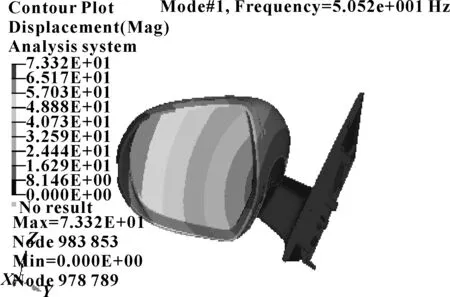

单独外后视镜模态计算结果是50.5 Hz,如图6所示。单独后视镜约束模态刚好满足设计目标。

图6 单独外后视镜模态计算结果

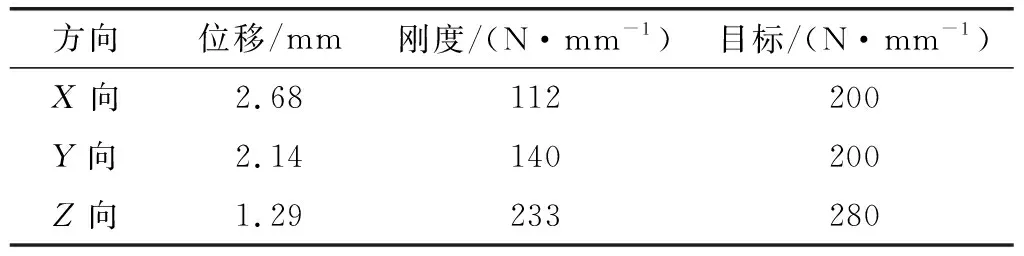

单独车门外后视镜安装点刚度计算结果如表2所示。

表2 外后视镜安装点刚度计算结果

计算结果表明外后视镜安装点的刚度远小于设计目标,初步判定外后视镜安装在车门上的整体模态也不满足设计目标,需要对车门上外后视镜安装点进行局部结构优化。

后视镜装在车门上整体模态计算是37.6 Hz,小于目标42 Hz,如图7所示。

图7 后视镜整体模态计算结果

3 结果优化及仿真结果

3.1 车门外后视镜安装点结构优化

前文已经仿真计算出外后视镜在车门上的安装点局部刚度不满足设计要求,后视镜本体满足设计要求,因此此次优化仅针对车门后视镜安装区域进行局部优化。优化方法通常有增加钣金件厚度、优化局部结构、优化安装点布置、优化焊点布置等。作者采用优化局部结构和焊点布置相结合的方法来提高安装点的局部刚度。

外后视镜安装点位置由两块钣金焊接而成,分别是内板和外后视镜加强板,如图8所示。此案例结构优化重点是增加安装点周围筋条的数量以及加宽、加深筋条等,如车门内板边沿处增加翻边、将后视镜加强板安装点周围筋条加宽加深(如图9黑框区域所示),并重新进行焊点布置(如图9所示圆点)。

图8 原方案内板及后视镜加强板结构

图9 优化后内板及后视镜加强板结构

优化后后视镜安装点的刚度如表3所示,X向和Y向的刚度值已经非常接近目标,Z向刚度值已经超越目标。

表3 优化后后视镜安装点刚度

3.2 优化后后视镜整体模态计算

将后视镜有限元模型装配在优化后的车门有限元模型上,计算得出的后视镜整体模态是42.1 Hz,如图10所示,刚好满足设计目标。

图10 优化后后视镜整体模态计算结果

在此案例中引起外后视镜整体模态不足的因素仅有车门上外后视镜安装点的刚度不足,有时候也会存在后视镜本体模态或者两个子系统的计算均不满足目标而导致外后视镜整体模态不足,这两种情况下就要对后视镜本体固定座以及车门安装点同时进行优化。

4 有限元精度验证

图11是对优化后外后视镜进行模态测试示意图。数据测试及分析所用电脑需安装LMS test.lab测试软件。测试时选取图中1、2、3、4作为测试点,取位置2和3作为激励位置。

图11 外后视镜模态测试

经过软件数据处理得出一阶模态为42.65 Hz,振形为垂向模态,如图12所示。

经过测试及仿真数据对比,仿真与测试误差在5%以内,测试结果验证了仿真的精度较高。证明在新车型开发阶段,在缺少实车验证的情况下可以采用文中所述的有限元分析方法对后视镜本体及车门进行计算以及结构优化,减少后期因为后视镜模态不足而导致的设计更改。

5 结论

(1)利用有限元分析方法可以在设计阶段快速提出优化方法及改善措施,从而有效避免后期后视镜抖动问题,并大大缩短研发周期。通过测试与仿真对比,验证了有限元分析的精度及可行性。

(2)利用文中所论述的方法,可以迅速找出导致后视镜模态较低的主要原因,并进行有针对性的结构优化,避免因为盲目提升而导致的设计余量过大和质量成本增加。该方法也可以为解决其他车辆后视镜抖动问题提供参考。