螺旋锥齿轮齿廓倒角工艺技术研究与应用

2018-09-06麻俊方刘玲邓丽

麻俊方,刘玲,邓丽

螺旋锥齿轮齿廓倒角工艺技术研究与应用

麻俊方1,刘玲2,邓丽3

(1.中国重汽集团济南桥箱有限公司,山东 济南 250100;2.长春富维安道拓汽车饰件系统有限公司,吉林 长春 130022;3.中国重型汽车集团有限公司技术发展中心,山东 济南 250100)

文章论述了螺旋锥齿轮齿廓倒角的工艺过程,并通过对齿轮齿廓和刀具参数的精确设计,实现了对齿廓进行全轮廓倒角,具有较高的实用价值。

螺旋锥齿轮;齿廓倒角;Kimos;轮廓曲线

引言

螺旋锥齿轮作为汽车驱动桥的核心零部件,具有重叠系数大、传动效率高的优点。由于螺旋锥齿轮在齿廓方向存在尖角,会造成应力集中问题,因此需要在铣齿后对齿廓方向进行倒角加工。目前在国内,普遍的解决方法是利用专用倒角机进行处理,但其砂轮的调整需要专门的调试人员凭借经验来反复试验后才确定,存在着准备时间长,且精度难以保证的缺点[1]16-19。

文章针对该问题,以目前所生产的一对齿轮副进行试验,利用Kimos软件对齿廓进行精确设计后,将其转化为数控铣齿机的各个运动轴坐标点,最终使倒角刀条沿一系列运动轨迹进行运动,实现对齿廓的倒角加工[2]559-568。该工艺方法能够与铣齿工序相结合,避免了人工调整造成的一系列误差。

1 齿廓倒角技术概述

对齿轮齿面的非啮合区域进行加工,一般称为齿轮倒角,主要包括齿顶倒角和齿侧倒角。齿廓倒角属于齿侧倒角的一种,一般指沿齿廓方向对齿轮进行倒角加工的工艺方法[3]11-12。目前广泛应用的齿廓倒角技术如下图1所示。

该工艺方法,需要专用的锥齿轮倒角机,增加一次物料搬运。首先要对内外两个砂轮沿着齿廓的方向进行反复调整,且由于砂轮的运动轨迹不好掌握,加工质量不易保证,存在一定的缺点。

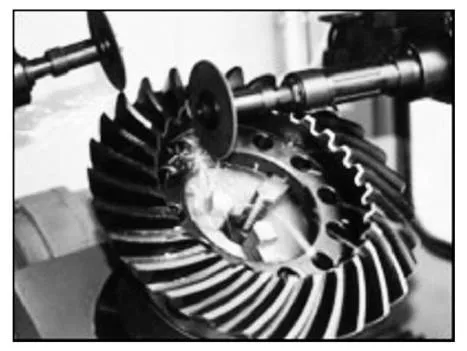

图1 传统倒角工艺

另外常用的一种倒角工艺如图2所示,是在数控铣齿机上,利用专用的倒角刀具,使刀具沿设计好的齿廓轨迹进行运动,这样可以保证倒角的质量一致,且无需再次进行物料搬运,节省人员。

图2 沿齿廓轨迹倒角工艺

齿廓倒角可以使用铲磨滚刀、条形刀具等进行加工,本文主要探讨利用条形刀具进行倒角加工的相关技术问题。

2 齿廓倒角齿形的精确设计

在进行齿廓倒角之前,需要对齿廓的齿形进行细致的设计,由于所加工产品的背锥形状不同,需要对于各个过渡点以及起点和终点等进行精确定义。

在KIMOS软件中,对于该部分,可以通过“齿形设计”模块来进行。如图3所示:

图3 齿廓设计与所得到的数据组

图3中,将齿的大端与小端齿廓分为多个段进行处理,每个段的起点和终点均由三个坐标点构成:Z为该点直轴交点的轴向距离,R为该点至轴中心的半径尺寸。

将各个段的齿廓设计完成后,就会生成一个齿廓各个点的数据,保存在KIMOS的Contour.Dat文件中。

3 倒角刀具的精确设计

根据机床结构以及刀具运动轨迹,倒角刀具可以分为铲磨滚刀、条形刀具以及錾削刀具等各种类型。采用条形刀具时,适用于主动及被动锥齿轮,且适用于任何齿的端面进行倒角。通常,大端凹面的齿侧毛刺较多,其余大端凸面、小端凸面及凹面齿侧毛刺基本不会出现。本论文主要讨论带有偏心安装的刀盘及刀条的设计。

通常情况下,被动轮倒角时不需要特殊限制,但对主动轮倒角时,由于齿轮直径、螺旋角以及工装结构等原因,可能会发生刀具与工装之间的干涉,需要特别注意。

3.1 刀具直径和刀齿组数的选择

全齿廓倒角工艺适合于带有垂直工件轴的倒角机床,包括C50及C29。

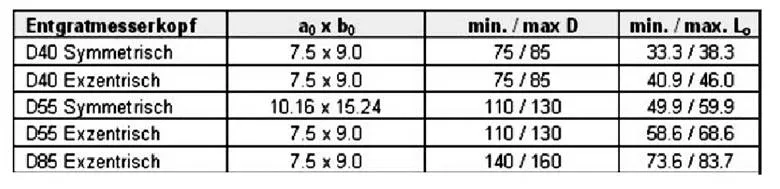

目前可以选择的刀具种类及特征如下表1所示:

表1 常见倒角刀具直径规格

偏心安装的刀具可以使用更长一些的刀条,因此优先选择偏心安装的刀盘,如图4所示:

D40刀具:用于C29机床时,一般为Φ85,当出现碰撞或进行Z轴补偿运动时,选用Φ75;D55刀具:用于C50机床时,一般为Φ130,当出现碰撞或进行Z轴补偿运动时,选用Φ110;D85刀具,仅用于特殊情况。

3.2 与刀具有关的倒角设计参数

滚刀啮合进入角度φ:如图5,滚刀啮合进入角度φ决定了倒角滚刀从多远的距离啮合进入齿槽。为了避免倒角滚刀与工装及齿面相干涉,通常选择的角度为:30-45°,默认该角度为40°。如果主动轮或被动轮的倒角路径起始点角度与面锥角度相差不大(即相切传动),则该角度需尽可能小,比如30°。

图5 滚刀啮合进入角度φ

螺旋方向切入角度:为了获得最优的切削条件,螺旋方向切入角度应越大越好,但是为了避免存在于对向齿侧的干涉,数值最大控制在45°。当齿槽过小或倒角滚刀直径过大时,该角度的增大会造成与对向齿侧的干涉。在对左旋小轮进行倒角时,该角度过大,也会造成与倒角刀盘的干涉。通常该螺旋方向切入角度的范围为20-45°,默认使用30°。

图6 螺旋方向切入角度

齿廓方向切入角度:该角度定义了在齿廓方向,倒角刀条进入切削的角度。

当齿廓为直线,即采用切入法加工时,通常该角度为10°。当采用展成法加工齿廓,或者齿廓存在鼓形时,通常该角度选择20-25°。过大的切入角度会引起倒角刀盘与工件发生干涉。

图7 齿廓方向切入角度

顶锥未倒角偏移量:△lim控制了倒角路径的起始点位置。在项目<起点>中,如果相邻的齿根与齿根角存在一定的偏离,则可以选择起始点。特别是在切向倒角的齿廓与顶锥相邻的部位,建议开始倒角时设置该数值。推荐值:15°。

图8 顶锥未倒角偏移量

工装干涉控制安全距离SK:在倒角路径的过程中,随着啮合进入角度的增加,倒角刀具与工装任何部位均发生碰撞的危险越来越大。通过参数SK,可以确定工装和倒角路径之间的可能干涉的最小距离。倒角刀条参数进行计算时,需要确定刀具后角,通常设置为0°。

图9 刀齿齿廓参数

此外,将其余参数设计完成后,所生成的刀具齿廓参数保存在profile.dat中,并且可被磨刀机所调用。

4 刀具运动轨迹的生成与实现

全齿廓倒角实施过程中,机床的数控轴所行进的轨迹参数均可由KIMOS所实现,因此,能否对KIMOS中所涉及的各项内容进行全面掌握,是决定所加工产品质量和生产效率的关键因素。

4.1 确定主动轮及被动轮的齿廓形状

计算倒角参数之前,需要根据实际的工件图纸,对齿廓形状进行精确设置。给定工件齿廓参数和刀具参数以后,首先需要选择倒角的对象:齿廓倒角是利用的复合加工形式,因此在倒角过程中刀条的旋转速度会比较快。

通常倒角的进给顺序为从齿顶逐渐进给至齿根。当左右两侧齿廓都设计完成后,可以进行对向齿廓检查,以确保进给过程中不会出现干涉。

图10 齿廓参数精确设计

4.2 确定相关设计参数

选择加工机床C29/C50、加工刀具及刀具基本参数。需要尽可能选择小直径的刀具。齿廓倒角是利用的复合加工形式,因此在倒角过程中刀条的旋转速度会比较快。通常倒角的进给顺序为从齿顶逐渐进给至齿根。当左右两侧齿廓都设计完成后,可以进行对向齿廓检查,以确保进给过程中不会出现干涉。

图11 相关机床及参数设计

4.3 选择倒角路径

齿顶-齿根:大端—切削路径在齿外侧进行,即背锥部分进入切削;小端—切削路径在齿内侧进行,即从齿面进入切削。

齿根—齿顶:大端—切削路径在齿内侧进行,即从齿面进入切削;小端—切削路径在齿外侧进行,即背锥部分进入切削。

4.4 选择其余参数

刀具直径、刀具组数、滚刀啮合进入角度、螺旋方向切入角度、齿廓方向切入角度等多个相关参数按前段所述进行选择。通常,切削刃的作用后角数值在3°-10°。在齿侧倒角过程中,作用刃倾角一般选择为正值。对于凹面,刃倾角越大,作用刃倾角越大;对于凸面,刃倾角越小,作用刃倾角越大。

对于各种加工形式,倒角刀条凹面压力角均为10°。通常倒角刀条被设计成对称轮廓,因此宽度偏置数值aH为aH=1/2(b0+bN)。由于倒角刀条不需进行齿顶修缘及齿根修缘,故其余参数可不用进行设置。

4.5 进给路径的选择

进给路径:大端齿顶-齿根。指的是倒角滚刀从背锥外侧由齿顶逐渐进给至齿根,在该进给动作进行过程中,刀具旋转方向与工件旋转方向相同。在齿侧会出现一个次生的毛刺。

进给路径:大端齿根-齿顶指的是倒角滚刀从由齿根逐渐进给至齿顶,刀具旋转方向与工件旋转方向相反。如要使进给路径由齿根-齿顶,需将刀条安装在同侧,且将刀条旋转180°后安装。

4.6 工装干涉检查

工装干涉主要指在加工过程中,倒角刀具有可能存在与铣齿工装发生碰撞的可能性,因此需要进行细致检验。根据工装具体尺寸,将其输入KIMOS软件中,以用于刀条干涉检查。如发生工装与刀条干涉情况,需对相关参数进行调整,且会有报警信息显示。

图12 工装及刀条干涉检验

图13 最终生成的文件

以上所有参数设计完成后,将生成一个db.dat数据文件,铣齿机通过调用该文件,来进行倒角加工即可。

5 实施实例

通过以上方法,将目前公司内所有产品已实现了在铣齿机上自动全齿廓倒角,避免了多次搬运以及人工调整所造成的工序浪费。由于同系列所有产品均实现自动倒角,数据的一致性保证了产品质量的稳定性。最终实现的效果如图14所示。

图14 倒角成品图

6 结论

本文通过对全齿廓倒角所用到的齿形设计、刀具设计及加工参数设计等进行探讨,形成了一套比较完善的应用方案,且已大规模应用于生产实际,取得了良好的效益,值得继续推广。

本文所介绍的工艺方法适合于多种产品种类。但由于部分产品结构特殊,如少齿数主动轮,其工装带有螺旋槽,无法进行在机床自动倒角,需要手动倒角。

与铣齿刀具相同,同一组倒角刀具参数可以适用于不同种类的产品加工使用,但生成的具体加工参数不同。对于该方面的研究已经开始开展,下一步将继续完善。

[1] 曲维忱.弧齿锥齿轮齿廓倒角滚刀设计[J].齿轮,1991,15(2)11-18.

[2] 刘景成.螺旋锥齿轮齿顶倒角加工技术研究[D].[硕士学位论文].淄博:山东理工大学,2010.

[3] Klingelnberg.KIMoS 5-Advanced Training(Theoretical - & Practical Application: Class T3 &T4),2009.

[4] 董学朱.摆线齿锥齿轮及准双曲面齿轮设计和制造.机械工业出版社.2003.

Research and Application of Chamfering Technology for Spiral Bevel Gear Tooth Profile

Ma Junfang1, Liu Ling2, Deng Li3

( 1.Jinan Bridge Box Co., Ltd., China National Heavy Duty Truck Group, Shandong Jinan 250100; 2.Changchun Fuwei Andaotuo Automotive Trim Systems Co., Ltd., Jilin Changchun 130022; 3.Technology Development Center, China National Heavy Duty Truck Group Co., Ltd., Shandong Jinan 250100 )

In this paper, the technological process of spiral bevel gear profile chamfering is discussed, and through the precise design of gear profile and tool parameters, the full profile chamfering of the tooth profile is realized, which has high practical value.

Spiral bevel gear; Tooth profile chamfering; Kimos; Contour curve

B

1671-7988(2018)16-199-04

U462.3

B

1671-7988(2018)16-199-04

CLC NO.: U462.3

麻俊方,(1984.2-),工程师,主要从事弧齿锥齿轮设计、制造工艺技术。

10.16638/j.cnki.1671-7988.2018.16.071