高速开关磁阻电动机用非晶定子铁心及磁性能

2018-09-05李立军卢志超李山红李广敏李德仁

李立军,卢志超,李山红,李 准,李广敏,李德仁

(中国钢研科技集团有限公司,北京 100094)

0 引 言

非晶合金带材具有高磁导率、高电阻率、低损耗等优异的电磁性能,已被广泛应用于变压器、电抗器等电力电子设备中,以实现其高效、高频及轻量化。例如,铁基非晶带材已经广泛替代硅钢材料应用于配电变压器铁心,可将变压器的空载损耗降低70%以上[1]。在上述应用中,非晶带材一般是被制作成卷绕铁心,这是因为非晶带材具有薄、硬、脆的特点,具有较大的加工难度和较高的加工敏感性。近年来,非晶叠块铁心制备方法促进了非晶带材在电机铁心中的研究与应用[2-4],国内外学者陆续将非晶合金铁心应用于感应电机[5]、永磁电机[6]、开关磁阻电动机[7]等机型,尤其是在高速、高频应用领域[8]。

开关磁阻电动机定、转子铁心均为凸极结构,且转子无绕组和永磁材料,适合高速运转,在航空航天、精密制造和家用电器等高速应用领域得到了广泛应用[9,10]。简单少齿的定、转子结构可适当降低非晶铁心加工难度和成本,有利于非晶开关磁阻电动机的开发和推广。另外,开关磁阻电动机具有独特的电磁特性,其遵循磁阻最小原理,转矩与相电感的变化率成正比,铁心磁通波形为非正弦波且存在严重的局部饱和,其静态电感特性、磁链特性及转矩特性均与电机定转子铁心的磁性能密切相关[11,12]。因此,系统分析非晶铁心磁特性及其对开关磁阻电动机性能的影响,可为电机优化设计与性能提升提供必要的参考数据。

本文试制了非晶定子铁心,并应用于800W,35 000 r/min 的高速开关磁阻电动机中,通过对铁心磁性能、电机静态特性及电机负载运行特性的测试,分析并评估非晶铁心磁性能特点及其对电机性能的影响。

1 实 验

在铁心磁性能测试中,采用IWATSU公司的B-H曲线测试系统测量定子铁心在不同频率、不同磁通密度下的磁滞回线及损耗曲线。

在电机静态测试中,用联轴器连接分度盘主轴和电机转子轴,以调整、固定转子极与定子极的相对位置逐个进行测试。采用Agilent公司的E4980A精密阻抗分析仪测量某相绕组在不同转子位置角、不同工作频率下等效相电感;采用EDK公司的DPG10功率电感测试仪用大信号脉冲法测法测量电机在不同转子位置角下的相电感-电流曲线,同时测量出相同室温下的电机绕组的电阻值。

在电机负载运行实验中,配套的离心风机作为负载与电机装配,采用Tektronix公司MSO4104型示波器测试不同转速下的电机相电流脉冲频率、波形及有效值;采用FLUKE公司的NORMA5000型功率分析仪测试电机负载运行时的输入功率;采用热电偶测量定子铁心外表面温度并自动记录温升曲线。

2 结果与讨论

2.1 铁心制备方法

非晶铁心选用国产1K101带材,成分为Fe80Si9B11(at.%),带宽为142 mm。按如下2种加工工艺加工铁心。

叠块法:首先将非晶合金带材剪成80 mm长的带片,然后叠成142 mm×80 mm×30 mm的叠块,在热处理炉温度400 ℃、氮气氛围下保温90 min。将处理好的叠块浸入环氧树脂中浸泡1 h,然后在固化炉温度170 ℃环境中保温2 h进行固化。最后,采用线切割方式在叠块中切出定子铁心冲片槽形。

冲片法:首先将5层非晶带材按照定子图纸在冲床上直接冲成冲片,然后放入退火炉中进行热处理,在炉温400 ℃、氮气氛围下保温90 min。将处理好的冲片叠层码放在定型工装内以保持铁心形状,再整体放入环氧树脂浸漆液中浸泡1 h后放入固化炉,在炉温170 ℃下保温2 h进行固化,最后拆去工装并对铁心表面进行清理和修整。

2种非晶铁心外形如图1所示。另外,硅钢铁心采用国产牌号为35W300的冷轧无取向硅钢片并采用通用冲片叠铆工艺制备。

图1 非晶叠块铁心和非晶冲片铁心

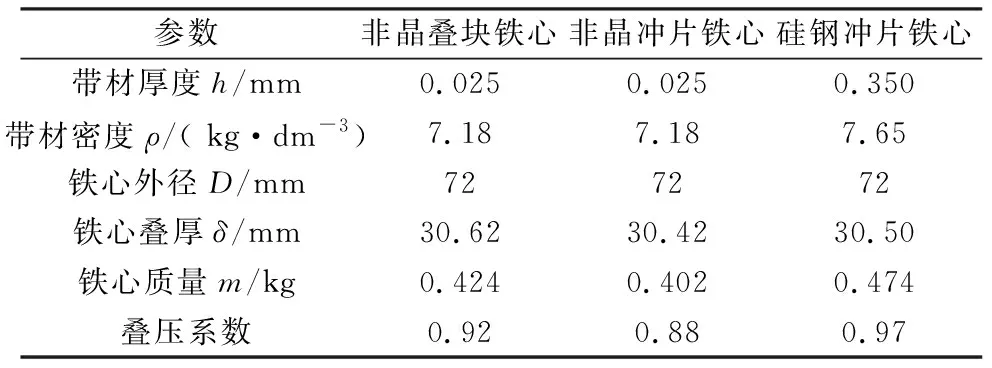

受非晶合金带材自身薄、硬和脆的特点影响,冲片法制备非晶定子铁心工艺对冲模及定型工装精度要求较高,冲模使用寿命短,冲片边缘有毛刺,易发生脆断,层间难以实现铆固定位,热处理及叠码定型的效率远低于传统的硅钢冲片叠铆工艺。相对而言,在叠块法制备非晶定子铁心工艺中,叠块对定型模具精度要求低,其热处理及浸漆固化工艺简单高效,后序采用线切割加工可满足铁心加工精度要求。3种铁心及其所用原材料主要参数如表1所示。非晶合金铁心的叠压系数均小于硅钢铁心,这是由于非晶材料磁性能对应力的敏感性较大,较大的叠压应力会恶化其损耗特性;另外,受冲片边缘毛刺影响,非晶冲片铁心的叠压系数略小于非晶叠块铁心。

表1 所用原料及铁心主要参数

2.2 铁心性能测试

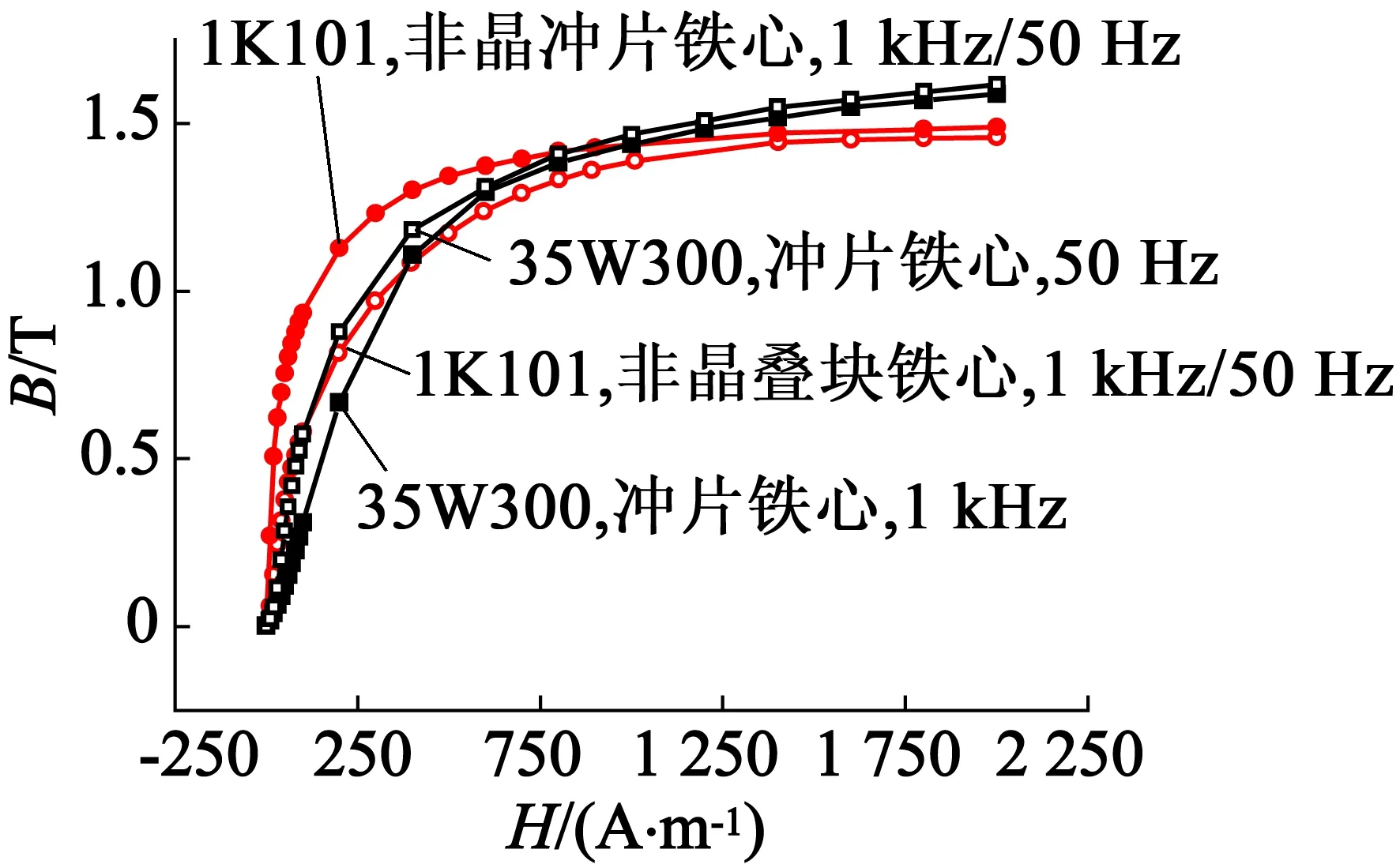

图2为采用B-H曲线分析仪测试的非晶冲片铁心、非晶叠块铁心和硅钢冲片铁心在50 Hz,1 kHz下的交流磁化曲线。其中,2种非晶铁心在2个频率下的磁化曲线均基本重合,磁导率基本不变。与之相比,硅钢铁心在2个频率下的磁化曲线出现明显偏离,磁导率随频率升高而下降。其次,2种非晶铁心的饱和磁密均略低于硅钢铁心:在1 kHz,2 000 A/m条件下,三者的磁密值分别为1.49 T,1.46 T和1.59 T。另外,非晶冲片铁心在磁导率和饱和磁密性能上略优于非晶叠块铁心,更接近于非晶带材自身的磁性能,这与非晶叠块铁心在线切割过程中受到切削应力和局部高温影响有关。

图2 非晶铁心与硅钢铁心交流B-H曲线对比

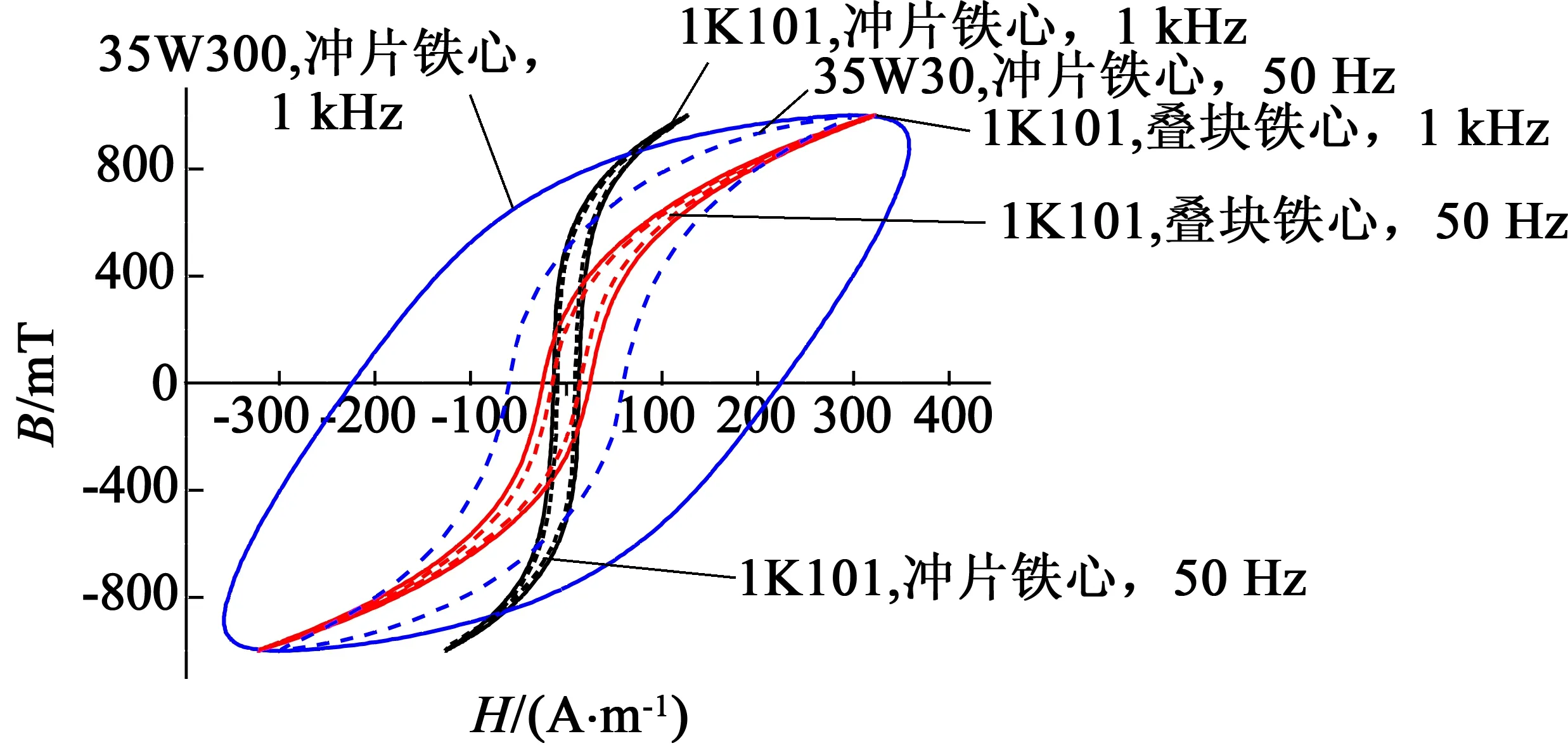

选取3种铁心在1.0 T,50 Hz和1 kHz 2个频率下的测试数据绘制其磁滞回线,如图3所示。非晶冲片铁心磁滞回线呈现为陡、窄的特点,非晶叠片铁心略次之,但硅钢铁心则明显呈现出缓、宽的特点,其磁滞回线形状在1 kHz下的宽度较50 Hz下显著增大。磁滞回线所包围的面积表示铁心一个磁滞循环所需要的能量,即铁心损耗。因此,与硅钢铁心相比,非晶铁心的低损耗特性在高频下的表现会尤为突出。

图3 非晶铁心与硅钢铁心磁滞回线对比

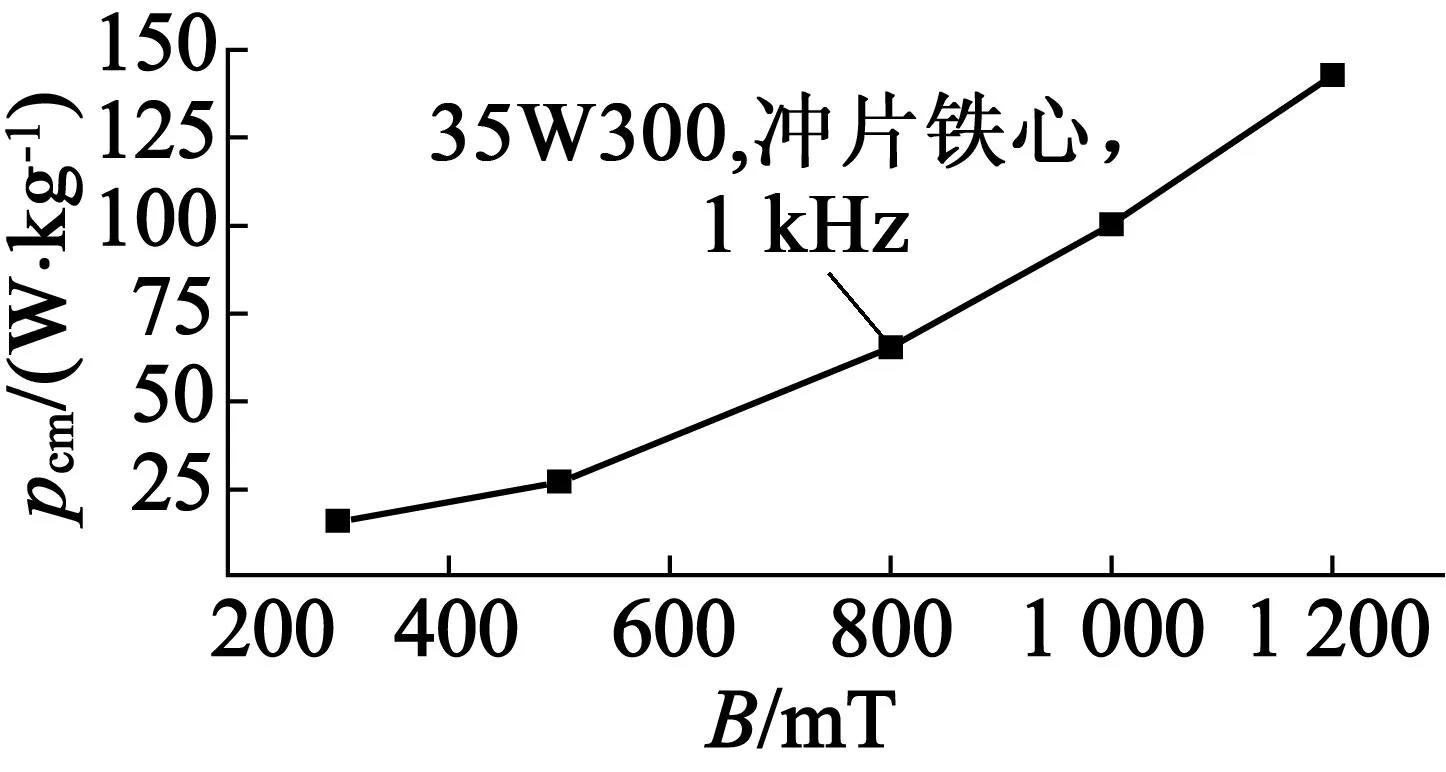

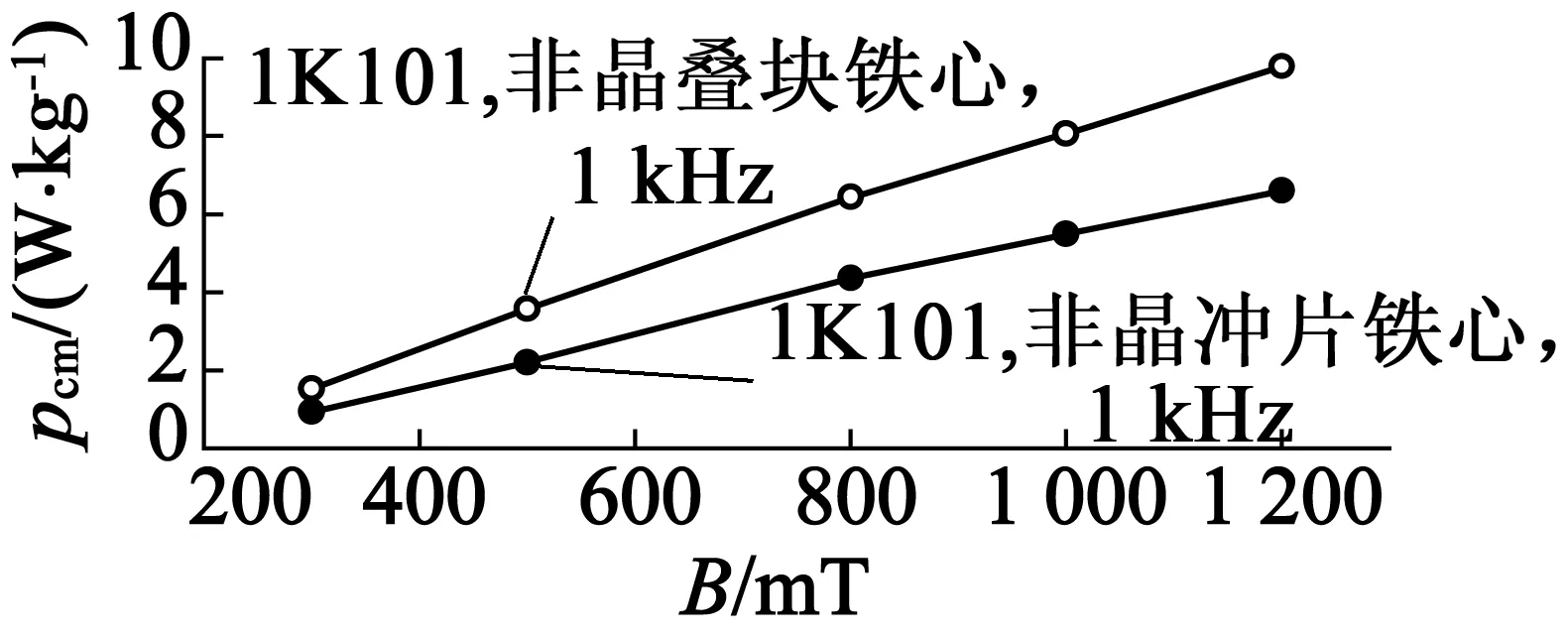

图4为1 kHz条件下3种铁心损耗曲线。与图3中对比可看出,在1.0 T时,硅钢铁心损耗值约为100 W/kg,约为非晶铁心损耗的10倍以上;非晶冲片铁心损耗略低于非晶叠块铁心,分别为5.5 W/kg和8.0 W/kg。除本文所述加工应力和局部高温影响外,非晶叠块铁心切割面处的材料在线切割过程中发生层间粘连而导致涡流损耗增大,也是造成其损耗较冲片铁心较高的原因之一。

(a) 硅钢铁心

(b) 非晶铁心图4 3种铁心在1 kHz频率下损耗测试曲线

2.3 电机静态特性测试

选择叠块法制备的非晶铁心进行绕线并装配成非晶电机,如图5所示。同时,另外一台采用传统冲铆法制备的硅钢铁心的硅钢电机进行对比测试。两种电机具有相同的结构及绕组参数,转子均采用硅钢铁心。

图5 具有非晶叠块定子铁心的开关磁阻电动机

电机定子为4极两相结构,相对两个极串联组成其中一相,转子采用2极不均匀气隙结构。当转子极与某相定子极完全对齐时,等效磁路的气隙最小,电机相电感值最大;当转子旋转180°机械角后,相电感再次达到最大值,即为一个相电感周期。

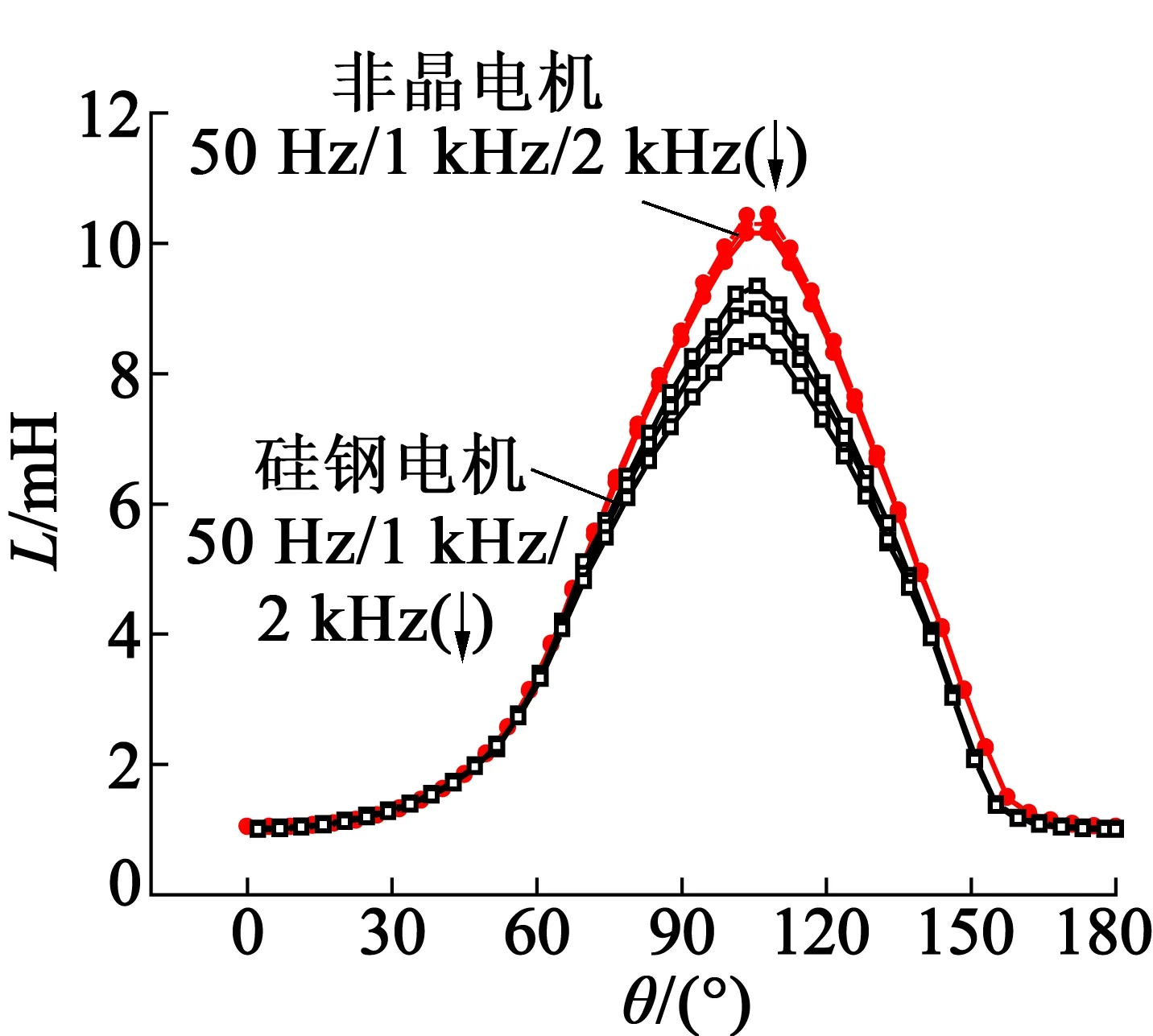

图6为采用精密LCR测试仪测试的非晶电机和硅钢电机的等效相电感曲线簇,测试频率为50Hz,1 kHz,2 kHz。

由于转子为不均匀气隙结构,电机相电感在108 °转子角位置处达到峰值,且在0 和180 °转子角处达到最小值。在3个测试频率下,非晶电机的相电感峰值均高于硅钢电机,例如:在1 kHz下,非晶电机和硅钢电机相电感峰值分别为10.4 mH和9.6 mH。另外,非晶电机和硅钢电机的相电感峰值均随测试频率升高而下降,但硅钢电机相电感峰值下降趋势更明显,此结果与非晶材料在高频下保持较高磁导率而硅钢材料磁导率显著下降的特点是一致的。

图6 非晶电机和硅钢电机相电感曲线

在简化的开关磁阻电动机等效磁路模型中,相电感与铁心磁导率以及电机结构参数有关,包括等效磁路长度、绕组匝数及气隙长度等。在结构参数相同的情况下,铁心磁导率越大,电机相电感值越大。因此,较大的相电感峰值可增大相同转速下电机相电感变化率,从而有利于电机转矩的提升。

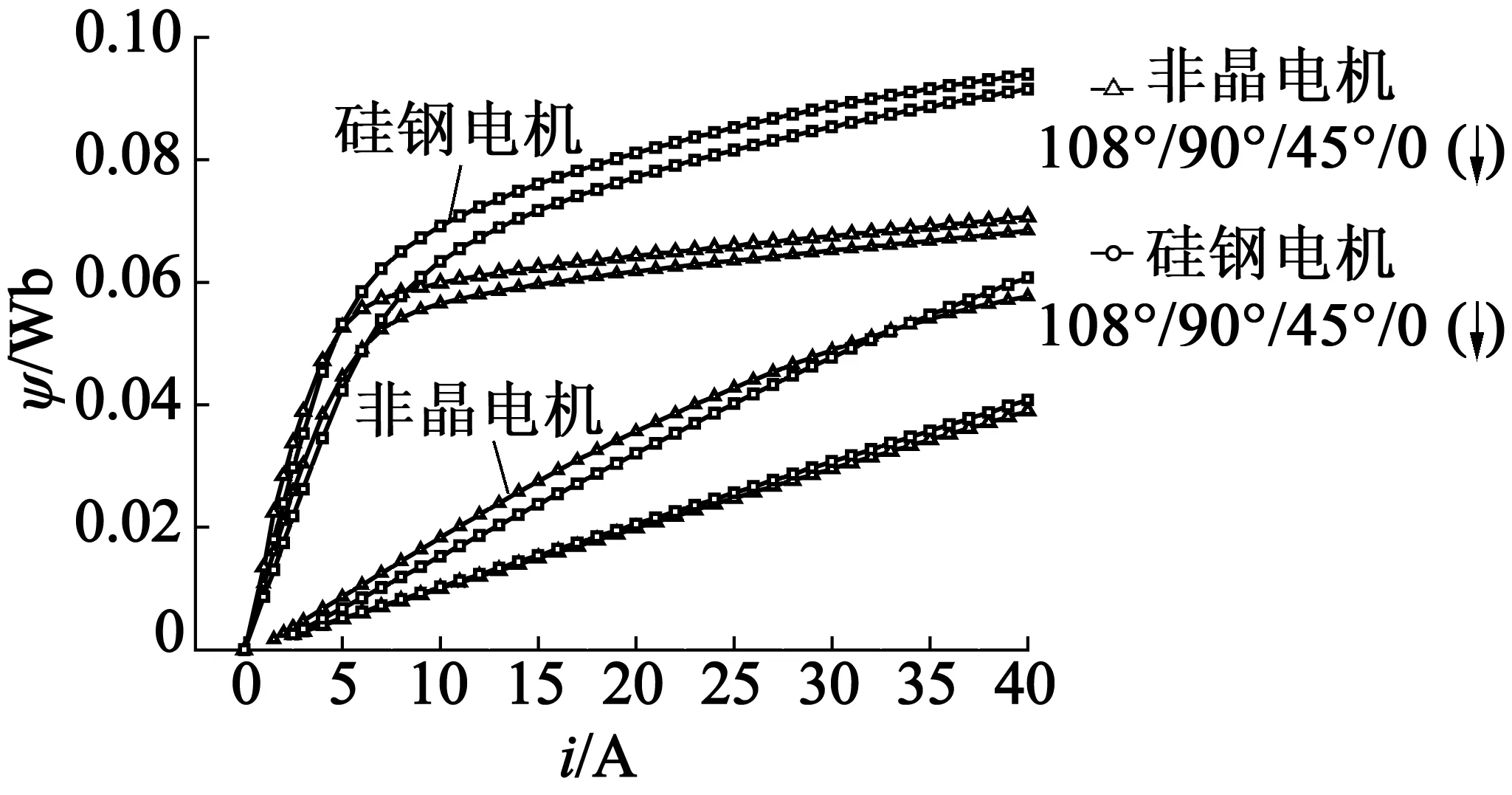

磁链-电流磁化曲线是开关磁阻电动机结构设计及控制参数优化的重要依据,其中,电机转子极与定子极完全对齐、半对齐、开始对齐及完全不对齐4个位置下的磁化曲线是电机各项性能计算的基础。2种电机在上述4个位置下的磁化曲线如图7所示,4个位置分别对应角度为108°、90°、45°和0,磁化曲线上某点的斜率即为功率电感测试仪测得的该点在某电流值下的增量电感值。可以看出,当转子在0和45°位置角时,电机气隙较大,相电感较小,铁心在整个测试电流范围内都处于不饱和状态,磁链曲线基本重合,并不受铁心材料性能差异影响;但在90°和108°位置角时,电机气隙较小,相电感值较大,当绕组电流值大于5 A时铁心开始饱和,且非晶电机的饱和磁链值小于硅钢电机饱和磁链值,这归因于非晶铁心较低的饱和磁密值和叠压系数值。

图7 非晶电机与硅钢电机磁链-电流曲线

2.4 电机负载运行试验

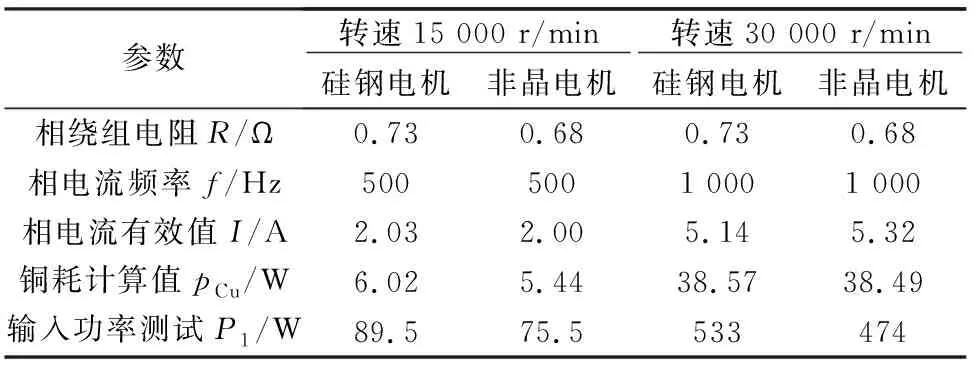

铁心损耗和绕组电阻损耗所产生的热量是造成电机温升的主要原因。当非晶电机和硅钢电机以相同转速拖动离心风机运行在较小相电流区间时,电机铁心均处于未饱和状态,2种电机绕组电流脉冲的频率和有效值基本相同,经计算,两者的铜耗计算值基本相同,如表2所示。

表2 非晶电机和硅钢电机负载运行参数

另外,表2的输入功率测试数据表明,在2个相同转速情况下,非晶电机的输入功率均小于硅钢电机。其中,硅钢电机在30 000 r/min负载运行时输入功率为533 W,而非晶电机输入功率较之降低了约60 W。若忽略风机风摩阻差异,2种电机在相同转速下应具有相同的轴功率输出。因此可推断,在15 000 r/min和30 000 r/min转速负载运行下,2种电机的相电流、铜耗及输出轴功率基本相同,非晶电机较硅钢电机输入功率明显降低,这归因于其非晶定子铁心损耗的减小。

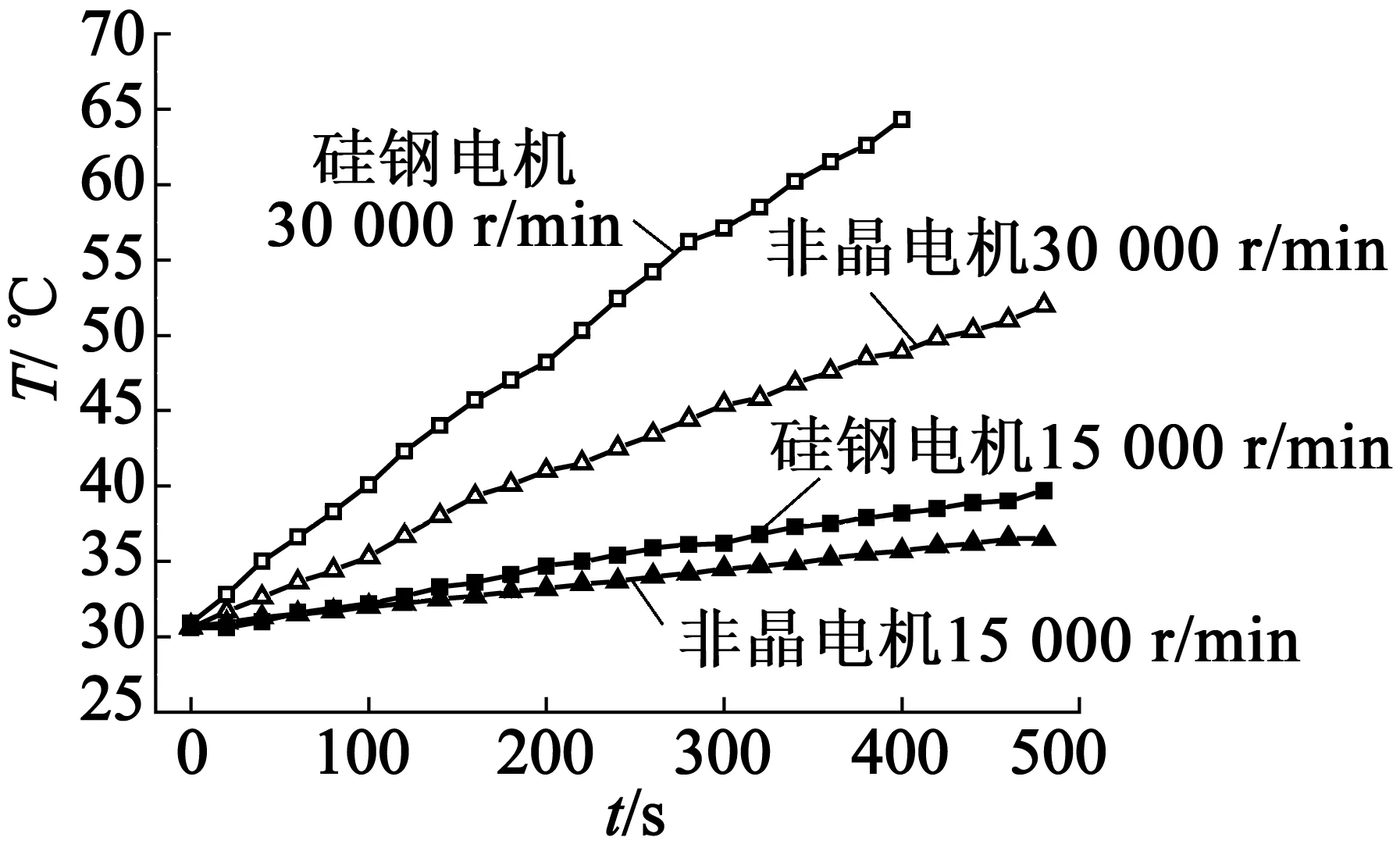

图8为实测的2种电机在2种转速负载运行时的定子铁心外表面温度变化曲线。可以看出,在30 000 r/min转速下,非晶电机铁心温升曲线斜率显著低于硅钢电机,在400 s时两者温度分别升至48 ℃和64 ℃;在15 000 r/min 转速下,非晶铁心与硅钢铁心温升速率差距减小,在480 s时,两者温度分别为36 ℃和40 ℃。温升测试曲线对比结果与电机输入功率对比结果基本一致。可见,非晶铁心的低损耗特性可明显降低电机温升,且在高速下的效果更佳显著。

图8 非晶电机和硅钢电机定子铁心温升曲线

3 结 语

本文分别用叠块法和冲片法制备出非晶定子铁心,并与硅钢铁心的进行对比测试。结果表明,非晶铁心具有优良的高磁导率、低损耗特性,但受浸漆与叠压应力影响,非晶铁心的叠压系数均低于硅钢铁心;另外,受加工应力、切口质量及局部高温影响,非晶冲片铁心的磁性能略优于非晶叠块铁心。

将非晶叠块定子铁心装配成高速开关磁阻电动机并对其静态性能和负载运行性能与硅钢电机进行对比测试。结果表明,非晶铁心的高磁导率特性有利于提高开关磁阻电动机的相电感峰值,其低损耗特性可显著降低电机铁心损耗及温升,尤其是在高速、高频工况下。然而,非晶铁心较低的饱和磁密和叠装系数降低了非晶电机的饱和磁链值。本文结果可为非晶定子铁心制备方法优化以及高速开关磁阻电动机设计和性能提升提供数据参考。