电控单体泵供油过程联合仿真研究

2018-09-05赵万林李国岫王兰李治洪王杰何双毅

赵万林,李国岫,王兰,李治洪,王杰,何双毅

(1.北京交通大学机械与电子控制工程学院,北京 100044;2.中国北方发动机研究所(天津),天津 300400)

日益激烈的发动机市场竞争对高压供油系统的性能与设计都提出了非常高的要求,比如喷射压力进一步提高,喷油量进一步增大。单体泵燃油喷射系统是能够满足高压供油系统高要求的一种产品[1],其不但具有喷油量和喷油正时灵活可控的工作特性,而且具有较高的喷射压力和良好的工作可靠性,主要用于中大功率柴油机[2-3]。近年来,随着计算机性能的持续提高,计算机建模和仿真技术得到迅速发展,对单体泵燃油系统的研究已经从以前的面向单一部件、单一因素、单一过程的研究发展到目前面向燃油系统整体、多因素的全局仿真,即复杂系统的耦合仿真技术。

北京理工大学的仇涛等[4]建立了电控单体泵燃油系统数值模型,并用AMESim软件进行了仿真计算,优化了凸轮型线,提高了单体泵燃油系统的供油性能。上海大学机电工程与自动化学院的张廷羽、张国贤与上海交通大学张胜昌等[5-6]建立了高速电磁阀的电、磁、机、液数值模型,并利用Ansys/AMESim软件将上述模型联系起来求解,提出了高速开关电磁阀的优化方案与新算法。经过该优化方法,仿真结果与试验结果有较好的一致性。伊朗的锡斯坦和Baluchestan大学的Behrouz Najjari[7]用数值模拟方法建立了基于PWM技术和FLC的电动-气动位置控制阀模型,包含电子系统、磁系统、机械系统以及流体系统。

以上研究方法均是采用一维仿真软件来实现,而在实际问题中,对于不同结构的电磁控制阀,其控制阀腔形、结构尺寸等均存在着较大差异,对单体泵燃油系统的流通特性、响应特性等有着很大的影响,因此,一维仿真不能较好地反映出单体泵燃油喷射系统控制阀内燃油的真实流通特性,更无法得知零部件局部结构对系统流通特性的影响。CFD三维仿真软件能够清晰地给出燃油在控制阀内部的压力、速度分布,对于控制阀的优化设计具有很重要的地位。在过去的15年中有人相继提出了采用RANS[8]方法与DNS[9]方法来研究电磁阀内部的流动现象,但是两者是基于流动的理论方程建立的,这种方法不是很严谨。浙江大学流体动力传递和控制国家重点试验室的Bing Xu等[10]用数值方法建立了高响应、大流量三级转换阀的电磁机液模型,并分析了其动态特性,仿真结果表明控制压力是影响主阀响应的主要参数。西安理工大学的马玉山等[11-12]利用Ansys CFD软件研究调节阀阀芯在运动状态下的动态不平衡力,通过建立阀体内部流场模型,对可变压差下自动调节阀阀门内部的流场进行分析。土耳其Uludag大学建筑工学院机械工程系的Elif Erzan Topcu等[13]用Matlab/Simulink建立了电动气动高速开关阀的电磁-机-液模型并研究了相关特性,并通过试验证明了模型的可靠性。印度瓦萨维工程学院的C. Srikanth等[14]使用动网格来研究典型阀门气体的流体动力学特性,通过CFD中的动网格方法可以实时地观察流体流动行为,同时能帮助优化阀体内部结构。模拟结果表明,腔内压力变化受腔结构的曲率变化影响很大。以上对电磁控制阀的联合三维仿真大部分是使用CFD来计算控制阀的内部流场分布情况,在以上研究中,模型压力安全阀被大大简化了。随着计算机建模和仿真技术的迅速发展和对产品要求越来越高,求解单一领域的技术已经无法适应当今产品的开发需要。

综上所述,单体泵燃油系统是一个涉及多领域的复杂系统,各个子系统之间还存在相互联系、相互作用、相互耦合的关系。电磁控制阀是燃油系统的核心部件,其对燃油系统的控制是通过电磁原件连接阀体在控制阀腔来回运动进而控制阀腔内部流体流动来实现的,所以应当进一步研究控制阀腔内燃油的流动状况以及燃油流动与阀腔结构、驱动系统之间的动力学关系,建立燃油系统的联合仿真模型,通过仿真分析,考虑多系统之间的作用关系。

本研究通过Ansys Maxwell软件建立电磁控制阀仿真模型,用Fluent软件建立单体泵部分流场模型,通过Workbench联合仿真平台和UDF程序将电磁阀仿真模型与流场仿真模型进行数据传递,并用UDF程序将高压边界压力曲线以及柱塞速度曲线动态链接至瞬态三维流场,将动网格技术与运动部件的位移变化相结合,开展电磁-机-液三维联合仿真计算,研究压缩供油过程单体泵流通特性及动态响应特性,综合考虑复杂的电磁转换与机械运动以及燃油流动之间的作用关系。该研究可为单体泵燃油系统的设计、优化以及柴油机的动力、排放性能的进一步提高提供理论参考依据。

1 单体泵燃油系统供油过程的仿真方法

1.1 单体泵燃油系统结构及工作原理

电控单体泵供油系统主要由凸轮、供油泵、高响应电磁控制阀、高压油管和喷油器总成组成(见图1)。供油过程工作原理:当凸轮位于基圆位置时,柱塞位于下止点,此时高压管道与低压管道的燃油压力是相等的;凸轮轴旋转,凸轮通过挺柱驱动柱塞向上运动,此时高压区的压力没有快速上升。当电磁阀通电,电磁力驱动衔铁带着阀芯运动关闭控制阀,柱塞继续向上运动压缩燃油,高压油道压力增高。

图1 单体泵燃油系统示意

1.2 模型的建立

1.2.1电磁控制阀模型建立及网格划分

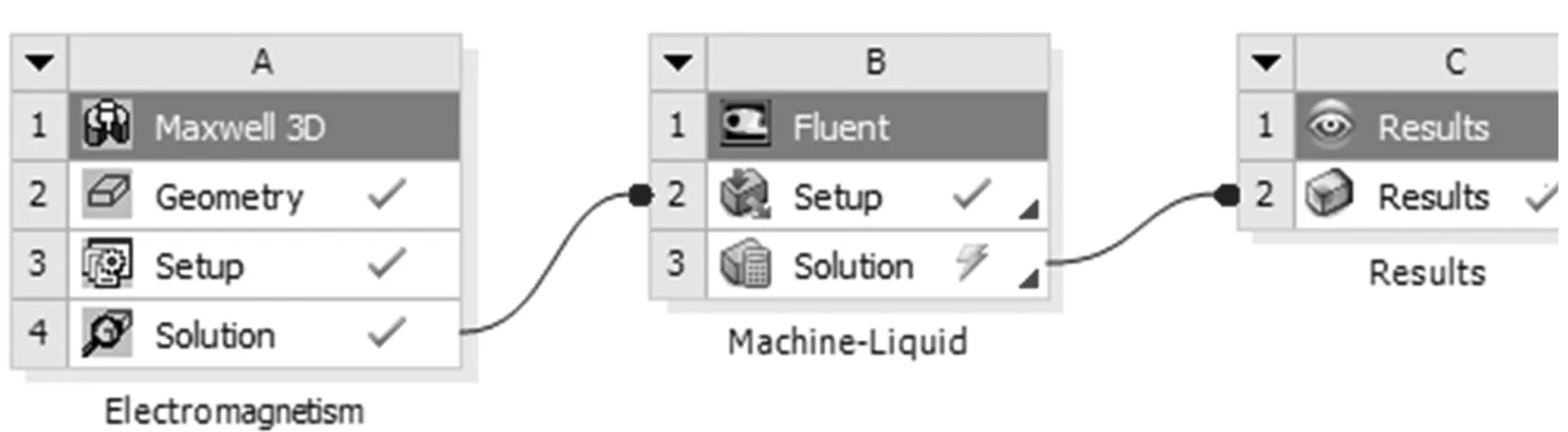

图2示出基于Ansys Workbench仿真平台搭建的电磁-机-液联合仿真模型,其中使用Maxwell软件建立电磁阀模型,使用Fluent软件建立单位流场模型。

图2 Workbench中三维联合仿真模块的连接

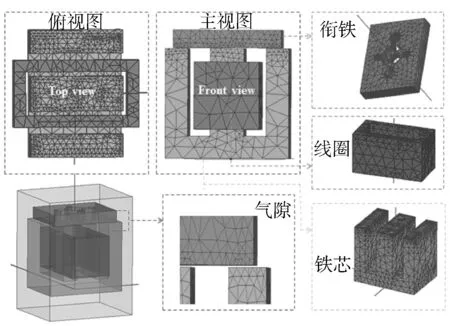

电磁阀的有限元模型见图3。模型由Maxwell软件建立,主要由铁芯、线圈、衔铁等组成。线圈绕在铁芯上,当线圈通电时,电磁阀直接产生电磁力。衔铁克服弹簧力的作用,带动阀芯一起运动。

图3 磁路系统电磁阀及其网格模型

利用UG软件根据单体式喷油泵燃油系统建立控制阀腔和柱塞腔的燃油流道几何模型,模型几何模型及尺寸见图4和表1。

图4 三维流场几何模型

高压管道直径d1/mm3低压管道直径d2/mm4柱塞腔直径d3/mm15高压管道长度d4/mm28柱塞腔高度d5/mm11.6行程止挡直径d6/mm6.36阀杆直径d7/mm4.36阀芯头部直径d8/mm5.4高压油管长度d9/mm33.7流道圆角半径α/mm1

模型采用混合网格(即结构化网格和非结构化网格结合的方式)进行网格划分。高压管道和柱塞腔采用结构化六面体网格,控制阀腔为复杂的不规则几何体,采用非结构化四面体网格,流场网格模型见图5。为了保证仿真结果的可靠性和准确性,对压力、速度梯度变化较大的阀口处进行局部网格加密。网格质量主要用两个参数来衡量:等角度扭曲率和纵横比率[15],一般情况下四面体网格的等角度扭曲率小于0.85。在本研究的模型中,模型的等角度扭曲率为0.756。采用网格独立性分析找到了在保证计算准确性的基础上减小CPU总时间所需的网格精度。此模型总网格数为103.89万,单个服务器计算时间大约30 h。

图5 单体泵蓄压过程三维流场网格模型

1.2.2单体泵燃油系统电磁-机-液耦合关系设置

阀芯运动方式通过UDF来描述,UDF将三维电磁软件Ansys Maxwell计算的电磁阀“时间-位移-电磁力”曲线关系编译进Fluent流场,阀芯的关闭过程受电磁力、弹簧力、液压力及摩擦力的综合作用,仿真计算中考虑到了电磁、机、液等方面的复杂因素。

柱塞的运动边界条件从一维液力仿真模型引入[16],图6示出一维模型中供油过程柱塞速度曲线。提取3.54~4.44 ms过程的柱塞速度曲线,对控制阀关闭过程流场进行瞬态仿真,燃油从低压油道流入高压油道,故低压控制阀的低压油道设置为压力入口边界条件,加载曲线见图6。为了实现蓄压过程,将高压油道的出口设置为Wall。使用UDF用户自定义程序将柱塞运动速度曲线和低压油道压力曲线链接到Fluent流场仿真中,作为数值仿真计算时的运动边界条件和压力边界条件设定值。

对于压力和速度的耦合,本模型采用选择SIMPLE压力分离式求解算法,采用realizableκ-ε湍流模型仿真计算单体泵燃油系统泄压过程。由于一阶迎风差分格式的数值稳定性较好,用其作为空间离散化方法。近壁区流动采用标准壁面函数法求解,流体与壁面接触的边界为静止壁面。解的收敛性用残差曲线判断,最大残差应小于1.0E-3,平均残差小于1.0E-4。

图6 低压油道压力曲线及柱塞速度曲线

1.3 仿真结果验证

1.3.1电磁阀模型的验证

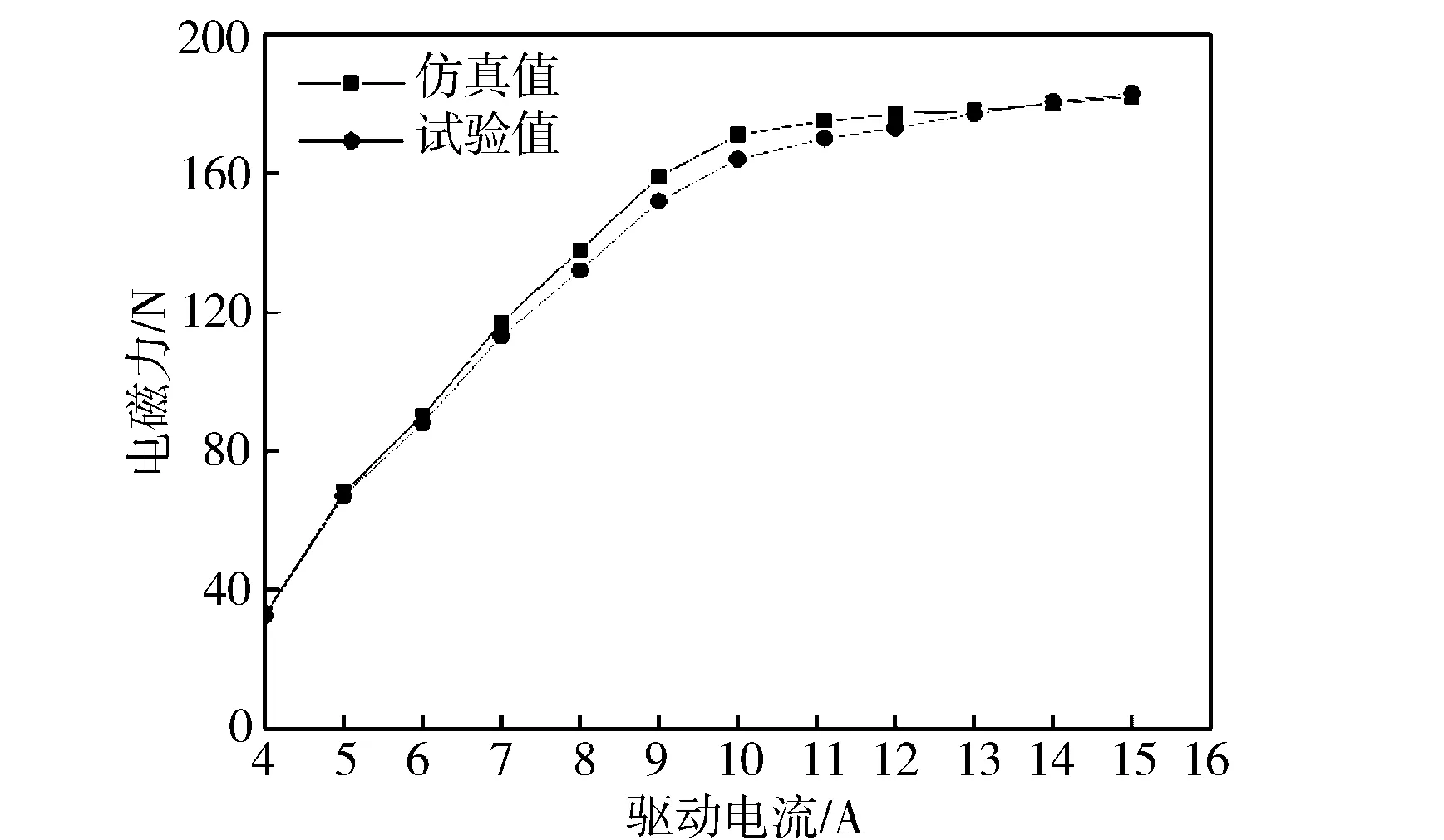

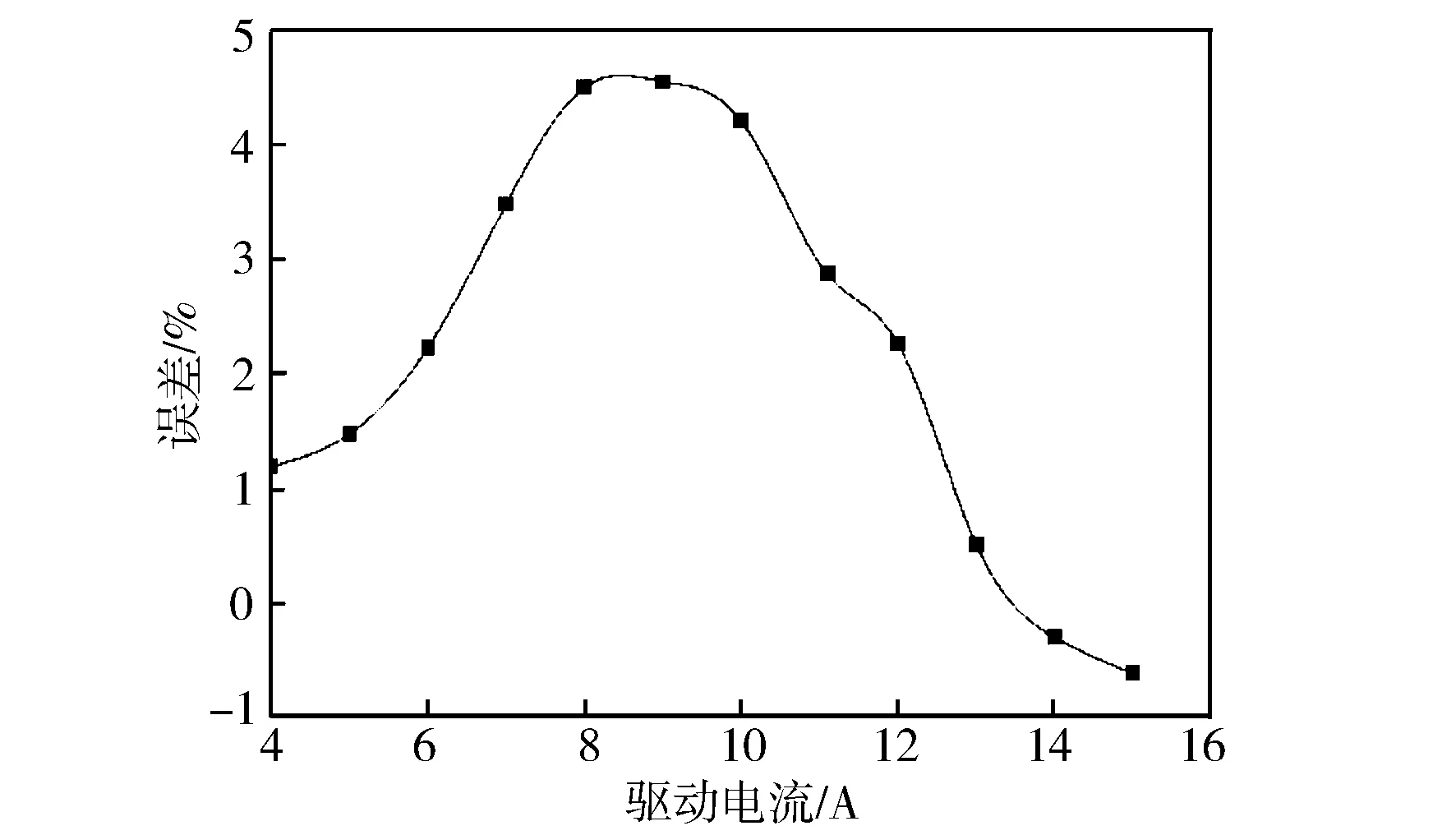

图7示出电磁力仿真值与试验值的比较。随着电流的增加,电磁力仿真值和试验值的差先增加后减小,驱动电流为9 A时两者的差值最大,当电流超过13 A时差值为负数。当电流在4~13 A范围内,仿真值大于试验值,这是因为实际电磁控制阀工作中,线圈温度随着电流的增大而升高,电磁控制阀磁性变差,电磁力低于试验值。当电流大于13 A,电磁阀出现局部磁饱和,仿真值低于试验值。总体上看,仿真电磁力和试验电磁力有较高的一致性。图8示出两者的最大误差小于5%,因此可认为本研究建立的电磁阀模型是科学合理的。

图7 电磁力仿真值与试验值对比

图8 电磁力的误差值

1.3.2控制阀内部流场模型的验证

根据单体泵燃油系统模型可知三维流场模型的高压油道出口压力即为泵端压力,用泵端压力试验值与高压油道出口压力仿真值进行对比(见图9),可以发现两者的变化趋势一致,均先保持平稳后逐步上升。从总体看,两者压力值的误差保持在10%以内,故三维模型能较准确地反映燃油系统流场流动特性以及系统工作特性的变化趋势,可以用于进一步的研究。

图9 高压油道出口压力校准曲线

2 单体泵燃油系统供油特性分析

仿真了单体泵凸轮转速为1 250 r/min的工况下,压缩供油过程阀芯从静止到控制阀闭合的蓄压过程中柱塞腔、控制阀腔以及高压油道的流场。

2.1 燃油质量流率和出口压力

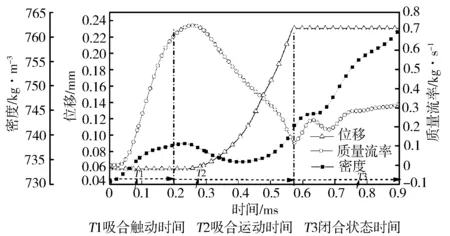

图10示出阀芯升程、燃油密度以及燃油质量流率曲线。电磁控制阀的开启和关闭是决定阀性能和工作状态的关键因素,阀的关闭过程由吸合触动时间T1和吸合运动时间T2组成。T1表示线圈通电后,电流增加到吸合电流为止的阶段,在此阶段衔铁和阀芯尚未开始运动,这是由于电磁铁的材料和结构、弹簧预紧力等的影响。进入吸合运动阶段T2后,由于电磁力大于弹簧力、液压力,衔铁带动阀芯开始运动。

图10 阀芯升程、燃油密度以及燃油泄漏率曲线对比

可以看到,阀芯在0.23 ms之前维持在原来位置。这个阶段电磁控制阀中电磁力逐渐增加,柱塞向上运动压缩燃油,所以流场中压力也呈上升趋势,故阀芯所受的液力也逐渐增加。但电磁力和液压力的合力小于弹簧预紧力,故阀芯维持原位置不动。此时阀口开度是最大的,在柱塞压油的过程中,燃油密度也逐步上升,故低压油道处流出的燃油质量迅速上升,0.23 ms时刻燃油质量流率达到最大值0.7 kg/s。

当电磁力和液压力继续增加至0.23 ms时刻,其合力大于弹簧预紧力,故此阶段阀芯在弹簧力、电磁力、液压力以及摩擦力的作用下开始运动,关闭控制阀。此阶段由于阀口开度越来越小,故质量流率的总体趋势逐渐减小。高压油道压力值和流场的密度有相似的变化趋势,阀芯开始运动时,两者先逐渐减小后持续升高。压力和密度值减小的原因是部分燃油从低压油道流出,导致流场中燃油密度降低。但是随着阀口越来越小,低压油道流出的燃油越来越少,柱塞持续保持向上运动进行压油,故流场中燃油压力也越来越高,燃油密度也随之增加。

0.57 ms时刻,阀芯停止运动,此时阀芯达到最大位移,约为0.22 mm。在实际情况中,此时阀口是完全关闭的,但由于仿真技术的局限阀口无法达到完全关闭,密封锥面留有极小的缝隙,低压油道仍有部分燃油泄漏,但是对流场压力影响极小,可以忽略不计。此阶段高低压油路被阻断,高压油路中燃油在柱塞的作用下压力和密度均急剧上升,此过程即为单体泵燃油系统的蓄压过程。当高压油路中压力上升到针阀的开启压力即开始喷油。

2.2 流场压力分布

在瞬态仿真过程中进行设置,可以实时地观察到内部流场任何时间和任何开口度下的流动情况(见图11)。由前文可知,在0.23 ms之前,阀芯处于静止状态,阀口的开度为最大,此阶段只有柱塞受凸轮轴驱动向上压缩燃油,虽然低压油道的质量流率迅速增加,但是高压油路中压力也迅速升高,图中显示0.12 ms时刻柱塞腔中压力已经达到35 MPa。0.23 ms时刻阀芯开始运动,阀口开度开始减小,此时燃油不仅处在高低压腔极大的压差之下,而且在阀芯以及柱塞双重运动条件下,高压流道中燃油流速急剧上升。根据伯努利方程的推论,随流速的增大,压力要减小。可以看到图中0.26 ms时刻高压管道以及柱塞腔压力均有所降低。

图11 单体泵燃油系统流场压力云图

0.7 ms以后阀口闭合,高低压油路截断,燃油被柱塞继续压缩,0.3 ms之内高压油腔压力迅速升高至78 MPa。当阀芯闭合之后,密封锥面由于极高的流速和极大的压差形成部分负压区域,而低压油腔的压力值始终维持在0.5 Pa。

2.3 阀芯表面湍流强度和湍动能

湍流强度为速度波动的均方根与平均速度的比值,小于10%的为低湍流强度,高于10%的为高湍流强度。计算公式为

(1)

图12示出单体泵蓄压阶段阀芯表面的湍流强度曲线。可以看出在阀芯表面湍流强度总体小于10%,燃油流动状态为低湍流强度。0~0.2 ms为阀芯吸合触动时间(T1),三维流场中只有柱塞在凸轮作用下向上运动,控制阀芯在弹簧预紧力的作用下处于初始静止状态,密封锥面的开口度最大,此阶段口径d维持不变。随着流场中燃油被压缩,压力有所增加,式中密度ρ与流速V均随之增加,故阀芯表面的湍流强度I急速上升;在阀芯吸合运动阶段(T2),阀芯受电磁力逐渐闭合,阀口开度减小,即流通口径d减小。此阶段燃油密度仍然呈上升趋势。由于阀口附近的压差继续增加,故此处流速也有所上升。综合几方面的因素考虑,阀芯的吸合运动阶段湍流强度呈现平稳下降趋势。

图12 阀芯表面湍流强度

湍动能κ是湍流模型中最常见的物理量,可以利用湍流强度估算湍动能。两者之间的关系为

(2)

式中:u为平均速度;I为湍流强度。湍动能不仅与湍流强度有关,也和流速有关。

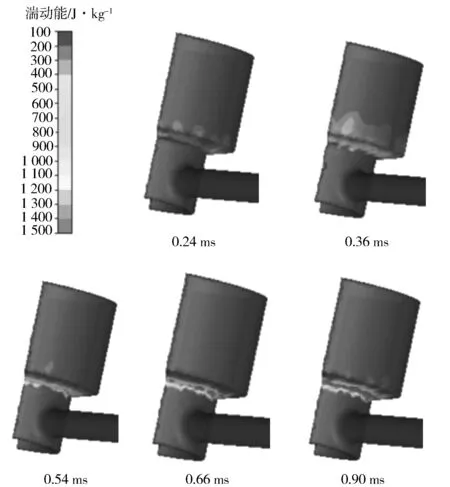

图13示出阀芯关闭过程阀口附近湍动能分布云图。随着阀芯的运动,阀芯头部的湍动能越来越大。这是因为在阀芯的关闭过程中,由于阀口附近压差越来越大,流速也随着增加,湍流强度虽然在阀芯的吸合运动阶段有所降低,但是在蓄压阶段,有明显回升,故阀口附近的湍动能随着阀芯的运动越来越大。

图13 阀芯表面湍动能分布云图

3 结论

a) 通过联合仿真方法,对单体泵供油过程进行仿真研究,在吸合触动阶段阀芯维持原位置不动,但电磁力逐渐增加,高压油路中压力迅速升高,阀芯所受的液力逐渐增加,燃油密度逐步上升,低压油道处流出的燃油质量迅速上升;阀芯头部所受的静压积分和动压积分也逐渐上升,但静压积分范围比动压积分大一个数量级;

b) 在电磁阀的吸合运动时间,阀芯在弹簧力、电磁力、液压力以及摩擦力的作用下开始运动关闭控制阀,阀口开度越来越小,故质量流率的总体趋势逐渐减小,在阀芯以及柱塞双重运动条件下,高压流道中燃油流速急剧上升,但燃油密度先逐渐减小后持续升高;

c) 闭合状态阶段阀芯停止运动,高压油路中燃油压力和密度均急剧上升,但密封锥面附近由于极高的流速和极大的压差形成部分负压区域,而低压油腔的压力值始终维持在0 Pa;发生压力突变的区域为与柱塞腔相连的的高压油道与控制阀阀口处,这两个位置均为几何结构因素对压力分布影响较大的区域;阀口节流作用明显,流速随之降低,阀芯头部的湍动能越来越大。