低散热压燃式自由活塞发动机燃烧特性研究

2018-09-05刘阳何义团韩翠杰袁晨恒闫少锋

刘阳,何义团,韩翠杰,袁晨恒,闫少锋

(1.重庆交通大学交通运输学院,重庆 400074;2.博世电动工具(中国)有限公司,浙江 杭州 310052)

自由活塞发动机(FPE)作为一种非传统发动机,取消了曲柄连杆机构,结构简单、热效率高、NO排放低[1],得到了广泛研究。FPE活塞以往复直线方式运动,减少了发动机机械损失[2],且活塞运动可控,可通过优化活塞运动实现可变压缩比[3]。与传统发动机相比,FPE具有可变压缩比、低摩擦损失、高功率密度及多种燃料/燃烧模式的可能性[4-5]。

利用等离子喷涂技术将隔热材料喷涂到低散热发动机燃烧室壁面,可降低缸内的散热损失以提高热效率[6-7]。采取不同的隔热材料、隔热区域和隔热层厚度,发动机的热效率有不同程度的提升[8]。Srivathsan等使用部分稳定氧化锆(PSZ)隔热材料使发动机热效率提高了6.4%[9],Garud等喷涂0.25 mm氧化钇稳定氧化锆(YSZ)于活塞表面,在大负荷时热效率提高了1.4%[10]。

1 FPE样机原理

所研究的FPE源于某双活塞二冲程压燃式自由活塞发电机(FPEG),具体结构及主要参数见图1和表1。该FPEG由一个永磁线性发电机和2个对置的二冲程FPE组成,采用电控共轨燃油喷射系统,其浅盘形燃烧室使活塞运动至上止点时活塞与缸盖之间有足够的安全距离;交流发电机是永磁同步线性电机,在起动阶段作为电动机运行,在发电阶段作为能量转换器。以一侧的FPE为例,活塞由下止点向上止点运动,先后关闭进气道、排气道,而后进入有效压缩冲程,活塞到达上止点后开始有效做功冲程,直至再次开启排气道时结束。

图1 样机结构示意

缸径/mm60有效压缩比16∶1有效行程/mm55燃烧室容积/m35.65×10-6最大行程/mm90气门重叠距离/mm13运动组件质量/kg5.4

与传统发动机不同,FPE的活塞运动不受曲柄机构的限制,而是取决于作用在活塞上的合力,故传统发动机的建模方法不再适用于FPE的建模计算,其动网格的建立必须基于精确的活塞运动[12]。由于燃烧及活塞运动之间的耦合参数不一致,不可能通过一次计算就得到精确的活塞运动。因此,需对零维动力学模型与燃烧模型进行多次迭代计算,直到满足迭代收敛条件,从而获得精确的活塞运动,具体的迭代流程见图2。

图2 迭代计算流程

2 模型的建立与验证

2.1 零维动力学模型

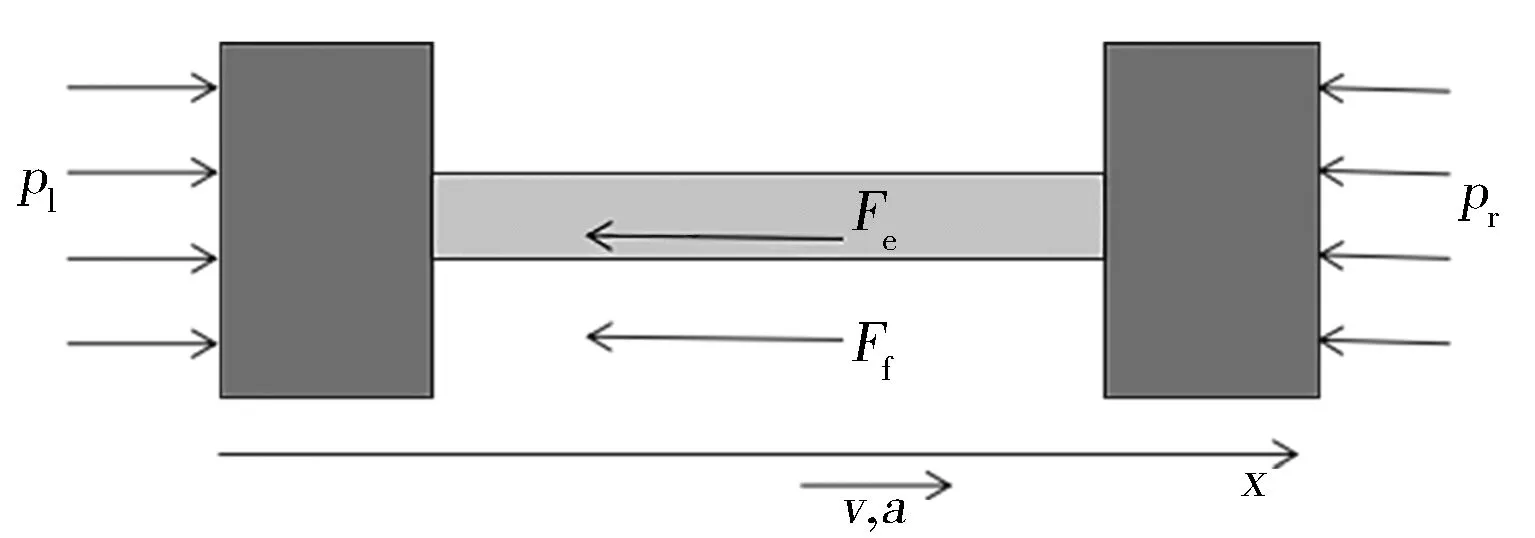

自由活塞发动机活塞组所受的合力主要包括气体作用力Fp、负载作用力Fe和摩擦力Ff,受力分析见图3。

图3 自由活塞发动机的受力分析

由牛顿第三定律可得[13]:

(1)

式中:m为活塞组件的质量;x为活塞的瞬时位移;pl和pr分别为左缸和右缸的缸内气体压力。

其中,气体作用力由实际的燃烧决定;FPE不受活塞侧向力,摩擦力主要来自活塞环的摩擦,其值相对较小,可由式(2)进行描述。

煤矸石、洗矸、煤泥必须进行综合利用,不得长期排放堆存,临时堆存要有防止自燃措施。对已经自燃的矸石山,必须尽快采取灭火措施,确保熄灭并防止复燃。

(2)

式中:Cf为润滑油有效摩擦系数;fpr为摩擦系数;Tr为径向弹性力;D为活塞直径;ωr为活塞环宽度。

负载作用力为线性电机产生的电磁力,主要由负载系数和电机动子运动速度决定:

(3)

式中:Ce为电机的负载系数;kf为直线电机的推力系数;kv为直线电机的反电动势系数;R和r分别为负载电阻和线圈电阻;L为直线电机电感。

2.2 三维燃烧模型

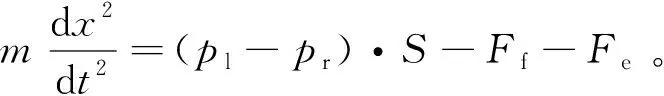

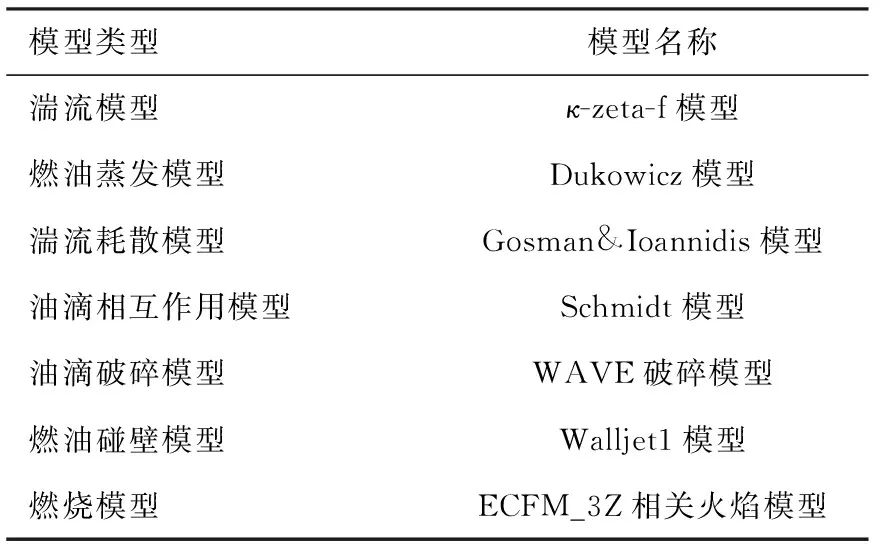

仿真计算范围为有效压缩冲程开始至有效做功冲程结束,故燃烧模型的计算区域只包含气缸和燃烧室区域。根据原机结构参数及燃烧室形状,在UG软件中建立气缸及燃烧室的几何模型,将其导入AVL Fire软件中进行网格划分,并利用FAME工具生成动网格(见图4)。由于自由活塞发动机没有曲轴机构,因此采用当量曲轴转角作为仿真结果中的时间坐标。CFD模型中关键子模型见表2。

图4 计算网格模型

模型类型模型名称湍流模型κ-zeta-f模型燃油蒸发模型Dukowicz模型湍流耗散模型Gosman&Ioannidis模型油滴相互作用模型Schmidt模型油滴破碎模型WAVE破碎模型燃油碰壁模型Walljet1模型燃烧模型ECFM_3Z相关火焰模型

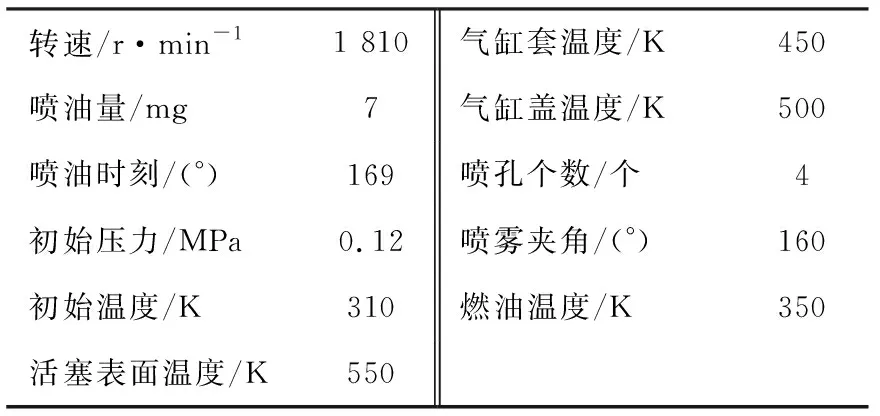

三维仿真计算边界条件见表3。FPE通过活塞位移信号控制喷油正时,在进行模拟计算时,将对应的喷射位置转变成当量曲轴转角作为喷油正时[14]。喷射位置距离上止点1.51 mm,转换成相应的喷油提前角为169°。

表3 边界条件

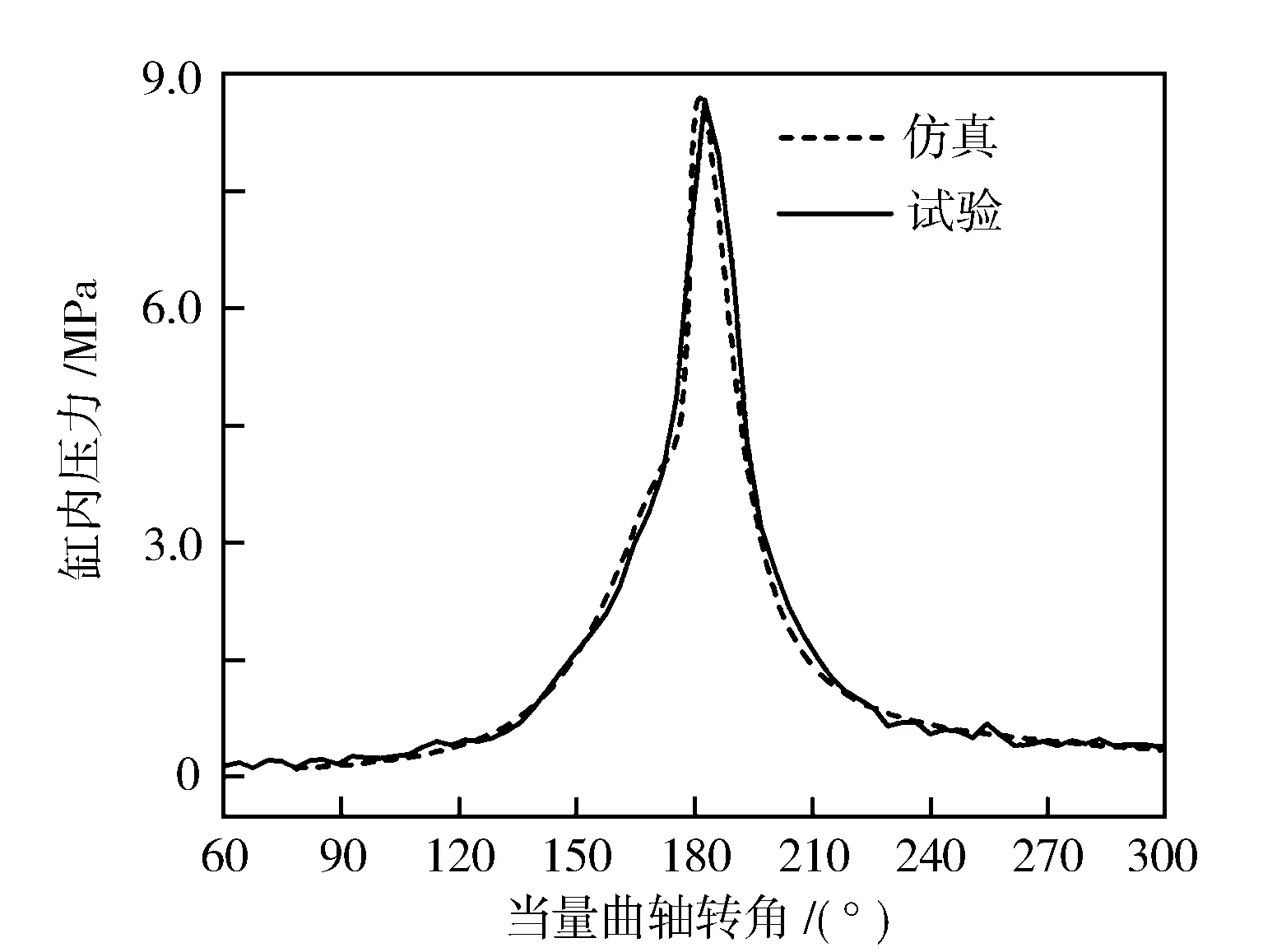

2.3 模型验证

为了获得准确的燃烧模型,基于试验数据对燃烧模型的相关参数进行校正,将试验和仿真得到的缸内压力进行对比(见图5)。由图5可以看出,模拟计算的缸内压力与试验结果趋势一致,且最大误差不超过5%,证明该模型具有较高的准确性。

图5 缸内压力仿真值与试验值对比

2.4 模型改进

YSZ是一种常用的隔热材料,其导热系数为2.2 W/(m·K),比热容为400 J/(kg·K)[15]。本研究参考国外研究者的相关试验,计算YSZ涂层厚度为0.5 mm时缸内的传热系数,并据此在原机模型的基础上改变燃烧室组成部分(活塞顶面、气缸盖、缸壁)的边界条件,实现低散热方案,研究低散热FPE的燃烧特性。

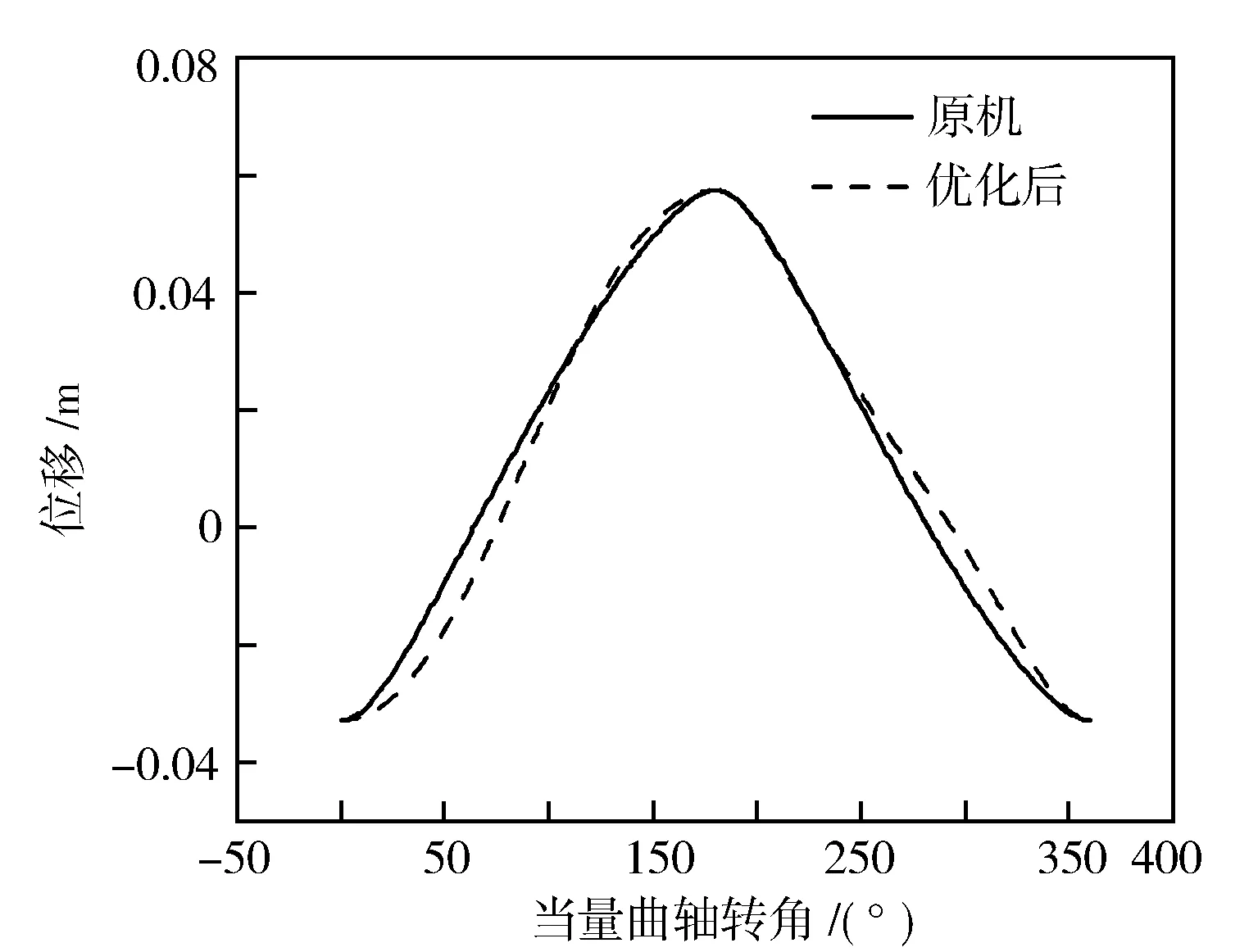

由FPE的活塞受力分析可知,气体作用力由实际燃烧情况决定,而摩擦力又非常小,故可通过改变电机负载作用力来优化活塞运动,以进一步改善缸内气流运动、油气混合以及燃烧等过程。原机的活塞在上止点附近运动较快,基于动力学模型在Matlab中编程,在压缩比不变的前提下,通过改变电机负载系数优化活塞运动,减缓活塞在上止点附近的速度,使油气混合更充分。所得到的一组活塞运动曲线与原机活塞运动曲线的对比见图6。

图6 活塞运动曲线对比

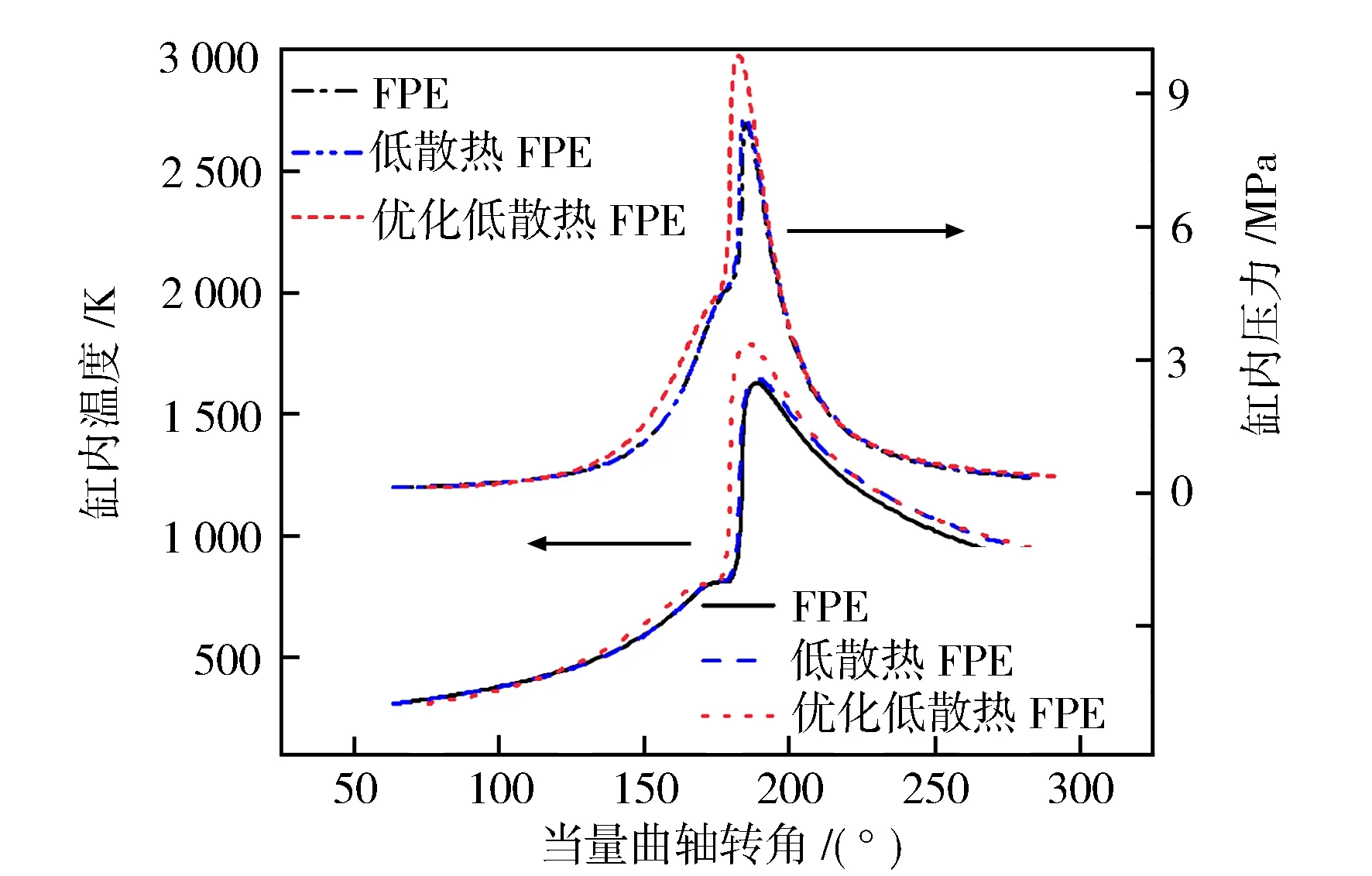

与原机运动相比,优化后的FPE从有效压缩冲程开始时刻至上止点前35°左右具有相对较快的运动速度,而在压缩上止点附近运动速度较慢,同时在有效膨胀冲程其运动速度也相对较慢。由于活塞运动发生了变化,为了确保两种活塞运动下的燃烧过程具有对比性,需在相同位置喷油,故优化后的FPE喷射位置也应距离上止点1.51 mm,对应的喷油提前角为164.5°。优化前后的活塞运动特性见表4。

表4 优化前后的活塞运动特性

3 仿真结果分析

分别对原机、低散热FPE以及运动曲线优化后的低散热FPE进行仿真计算,边界条件见表3和表4,研究三者缸内的燃烧放热特性。

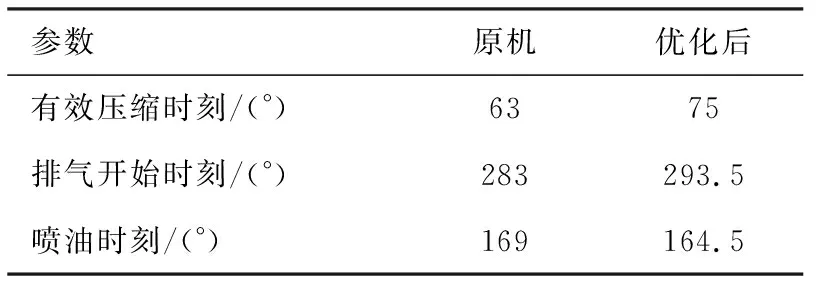

3.1 缸内温度和缸内压力

图7示出3种情况下的缸内温度及缸内压力状况。从图7可看出,低散热FPE在压缩过程的压力及温度与原机相差不大,但其压力与温度峰值以及膨胀冲程的温度和压力仍高于原机。因为在活塞运动至上止点附近,缸内温度较高时,低散热的效果才逐渐明显,散热损失的减少使FPE的缸内温度更高,加速了燃料的蒸发混合,故低散热FPE在燃烧后保持较高的缸内温度和缸内压力。

而优化的低散热FPE在压缩冲程后期的缸内温度和压力均大于原机和低散热FPE,其压力与温度峰值分别比原机高1.53 MPa和162.77 K,而在燃烧结束后其温度和压力与低散热FPE接近,且仍高于原机。从优化后的活塞运动曲线可知,其在有效压缩冲程开始时刻至上止点前35°左右运动速度较快,因此在压缩冲程后期具有较高的缸内温度和压力。优化后喷油时刻比原机提前了4.5°,活塞在上止点附近运动速度较慢,因此油气混合时间更长,即预混可燃混合气量更多,混合质量更好,使其缸内温度和压力峰值在3种情况下最高。

图7 缸内温度和缸内压力的对比

3.2 燃烧放热

图8示出原机、低散热FPE、优化低散热FPE的燃烧放热规律。由图8可以看出,三者的放热率峰值依次增大,且峰值相位也逐渐提前,即两种方案均能加快缸内混合气的燃烧速度。优化低散热FPE的放热率峰值比原机高6.1%,峰值时刻比原机提前3.4°。为了更好地解释三者燃烧放热规律的区别,对三者的滞燃期、速燃期、缓燃期和后燃期分别进行了对比,各阶段的持续期见表5,对应的放热量见表6。低散热FPE的喷油时刻及活塞运动速度与原机相同,但由于散热损失较少,活塞在上止点附近时缸内温度较高,所以其滞燃期略短于原机。而优化后喷油时刻提前,喷油时缸内温度和压力较低,且活塞在上止点附近时运动较慢,故其滞燃期较长。

表5 不同燃烧阶段持续期的对比 (°)

表6 不同燃烧阶段放热量的对比 J

滞燃期内形成的可燃混合气在速燃期中大面积同时着火,缸内温度和压力迅速上升。低散热FPE由于在速燃期缸内温度和压力比原机高,故而燃烧速率更快,速燃期较短,放热量略低。优化低散热FPE滞燃期较长,生成更多的可燃混合气,故而压力升高率较大,放热速率较大,且由于活塞在上止点附近的运动速度比原机慢,故而速燃期较长,期间的放热量也较多。

由于低散热FPE的滞燃期最短,在滞然期内形成的可燃混合气较少,故预混燃烧阶段缩短,扩散燃烧阶段延长,较低的散热损失又使缸内温度较高,所以在三种情况下,低散热FPE的缓燃期和后燃期最长。而优化低散热FPE的滞燃期最长,形成的可燃混合气更多,活塞在上止点附近较慢的运动速度使得预混燃烧阶段更长,只有较少的燃料在速燃期后参与燃烧,故其缓燃期和后燃期在3种情况下最短,在缓燃期和后燃期释放的热量也较少。

3.3 指示热效率

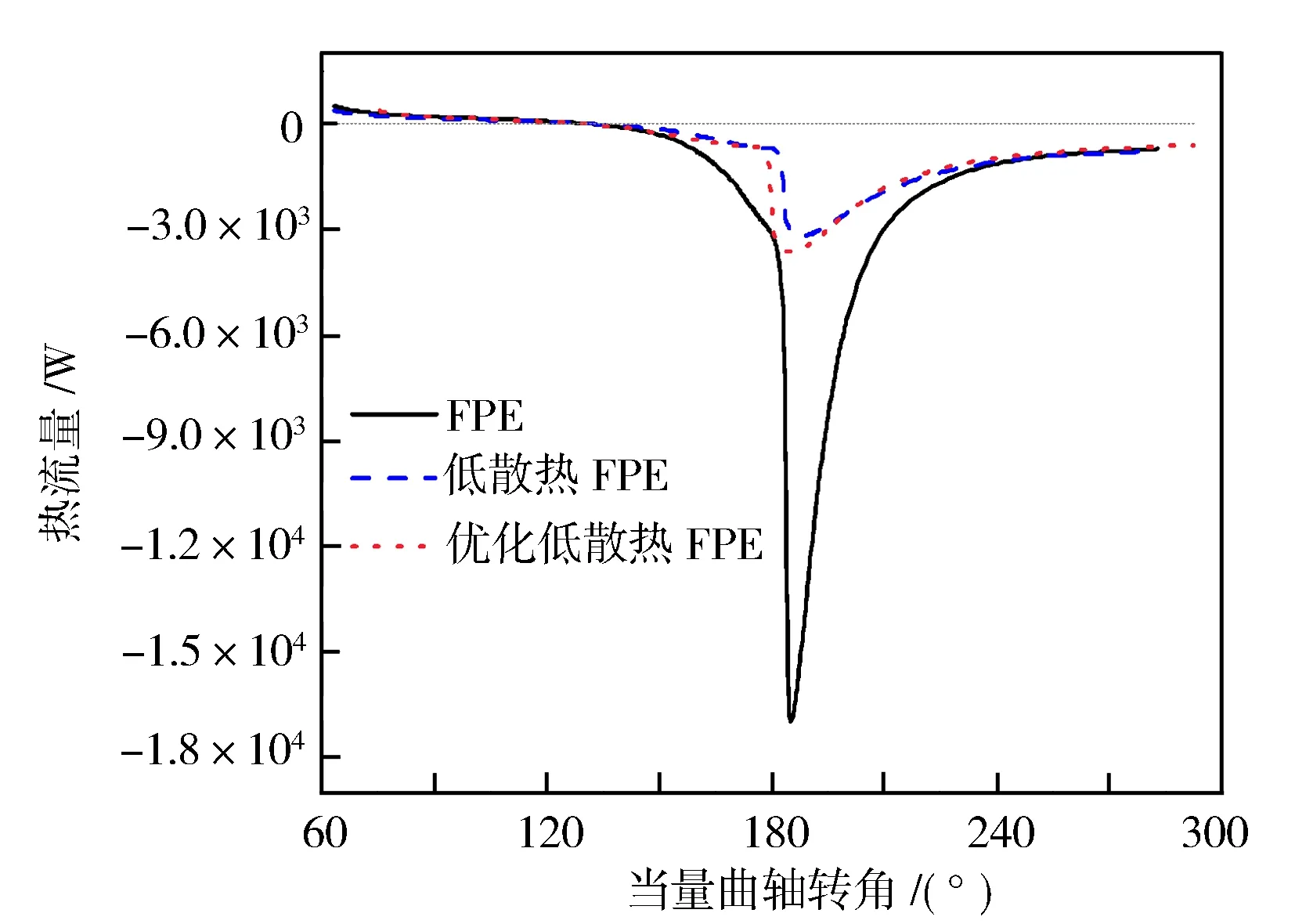

缸内的散热条件和活塞运动规律影响燃烧放热,进一步也会影响指示热效率(见表7),低散热FPE与优化低散热FPE的指示热效率分别比原机提高了2.6%和4.7%。图9示出三者缸内的散热损失对比。从图9可以看出,与原机相比,采用低散热技术后,缸内散热损失的能量大幅度减少,使更多的能量用于做功。而对优化活塞运动后的低散热FPE而言,不仅散热损失少,且速燃期中的压力升高率较大,燃烧等容度高,使得热效率进一步提高。

表7 指示热效率的对比

图9 散热损失的对比

4 结论

a) 与原机相比,低散热FPE由于散热损失减少,峰值压力和峰值温度明显提高;优化活塞运动后,峰值压力及峰值温度分别比原机高1.53 MPa和162.77 K;

b) 原机、低散热FPE、优化低散热FPE的瞬时放热率峰值依次增大,且峰值对应的曲轴转角也逐渐提前;由于缸内温度在上止点附近较高,低散热FPE滞燃期和速燃期比原机短,但缓燃期和后燃期较长;优化的低散热FPE由于活塞在上止点附近运动较慢,滞燃期和速燃期较长,缓燃期和后燃期较短;

c) 低散热技术降低了FPE散热损失,使热效率提高2.6%;进一步优化低散热FPE的活塞运动后,将原机热效率由45.8%提升至51.5%。