基于新型绝缘阻值计算方法的纯电动汽车电池包内部高压漏电精准定位系统

2018-09-04张笑林孙岩洲袁永军

张笑林 孙岩洲 袁永军

摘 要:针对纯电动汽车应用场合电池包内部高压漏电发生绝缘故障的问题,研究了一种可以精确计算绝缘电阻以及故障点位置的测量方法。系统采用MC9S12XDT256单片机为主控芯片,采用新型计算方法,在Simulink/Stateflow中完成逻辑系统建模,通过目标机完成绝缘检测系统的功能实现。系统能在较短时间内监测出电池包内部故障位置处的绝缘电阻值大小及相应的对地短路故障点位置,以保证更高效地实现绝缘监测功能。

关键词:纯电动汽车;电池包内部高压漏电;绝缘监测

DOI:10.11907/rjdk.172958

中图分类号:TP319

文献标识码:A 文章编号:1672-7800(2018)006-0136-06

Abstract:To solve the problem of insulation fault in the battery pack in the application of pure electric vehicle, a method of measuring the insulation resistance and verifying the location of the fault point is studied. The system uses MC9S12XDT256 MCU as the main control chip, adopts the new algorithm to complete the logic system modeling in the Simulink/Stateflow, and accomplishes the function of the insulation detection system by the target machine. The system can monitor the insulation resistance value and verify the corresponding ground short-circuit fault location in a short time so as to ensure more efficient realization of insulation monitoring.

Key Words:pure electric vehicle; high-voltage leakage; inside the battery pack; insulation monitoring

0 引言

随着新能源科技的不断发展,纯电动汽车领域得到越来越多的关注。与传统汽车不同,电动汽车依靠电池组提供部分或全部动力,直流用电设备接在电池组上,电池组电压高达300V及以上,电动汽车的动力系统是一个高电压、大电流的电路。在正常情况下,高压动力系统对车辆壳体完全绝缘,但不排除由于长时间高压电缆老化或受潮等问题带来的绝缘降低导致车身带电,且电动汽车工作环境复杂,如振动、温度和湿度急剧变化、酸碱气体腐蚀等都会引起绝缘层损失,使绝缘性能下降[1-2]。动力电池系统正极或负极引线以及电池包内部机轴通过绝缘层和底盘构成漏电回路,使底盘电位上升,危害驾乘人员的人身安全,因此准确、实时地监测高压电气系统对车辆底盘的绝缘性能,对保证驾乘人员人身安全和车辆安全运行具有重要意义[3]。

目前,国内外对电动汽车绝缘电阻检测模型已形成不同方法,但主要侧重于整包绝缘电阻检测[4-6],以减小漏电对乘客的危害。在电动汽车领域对于电池包内部故障检测以及定位的研究较少,国标GB/T 18384[1]给出传统的电压注入式绝缘检测方法[7],即接入标准电阻法,通过分压、采样获取电池端电压和正极母线电压,然后通过电阻的分压关系计算直流侧绝缘电阻值,实验结论中将误差随标准电阻增大而增大的情况简单归结为标准电阻对绝缘电阻进行了分流,且针对动力电池包内部单体电池某一点发生绝缘故障,仍存在不能得到绝缘电阻降低点位置的问题。针对动力电池包内部绝缘监测方法的不足,本文采用新型监测计算方法,目的是准确得到电池包内部绝缘电阻降低的位置和相对精确的绝缘阻值。

1 绝缘电阻测量

1.1 传统绝缘阻值测量原理

传统的绝缘电子测量原理如图1所示。

图1中R-c1、R-c2为测量用的已知阻值的标准偏置电阻,R-p、R-n为正负母线等效对地电阻。根据采样正负母线对地电压的不同,接入标准电阻得到另一组采样电压,从而得到如下公式[1]

如果动力电池系统与外壳/底盘之间某一个点绝缘电阻降低,最大泄露电流所对应的电阻即为有效绝缘电阻,也即求出的R-n、R-p,取两者的最小值。

因为傳统测量算法是将电池包内所有单体看作一个电压为U-b的高压电池,所以当出现如图2 所示的电池包内部M点发生绝缘阻值降低时,依旧以图1中R-n、R-p对地的位置,即图2中N点对应位置进行计算,计算得出的绝缘阻值会产生一定的误差。所以无论故障点的位置发生在电池包何处,都等效为同一位置,即图1正负母线对地的绝缘阻值的位置。因此当电池包内部某处绝缘阻值降低,传统的绝缘电阻测量原理不能满足精确的故障定位以及对绝缘阻值大小的计算,由于电源的的具体位置无法确定,导致计算出的绝缘阻值与真实值之间有一定误差。

1.2 新型绝缘阻值测量原理

新型绝缘测量原理如图3所示,其中V-1~V-n分别为蓄电池各单体电池电压,R-p和R-n为并联在正负母线的对地绝缘电阻,虚线框图内为虚拟绝缘阻值降低点,该点对地的绝缘阻值为R-i。实线部分为纯电动汽车绝缘电阻测量电路,其中R-0为标准偏置电阻,R-0、S-1和S-2构成一个偏置电阻网络。R-1和R-2,R-3和R-4构成了测量采样分压电路,V-p、V-n分别为正、负极对地分压采样电压。

与传统绝缘阻值测量方法不同,新型绝缘阻值测量算法在原有电路基础上,分别在等效的正负母线对地电阻并联兆欧级别的固定电阻R-p,R-n。如图4所示电路,根据基尔霍夫定律可得:

2 新型绝缘阻值测量程序设计与仿真

2.1 新型绝缘阻值测量控制流程

系统测量控制程序流程如图5所示,加入了绝缘系统自检测状态, 其中包括快速绝缘诊断、快速故障诊断,确认各采样开关与电阻开关无故障之后进行电压采样分析,如果检测出相应故障后,跳出快速绝缘检测保证绝缘测量电路完整可靠。判断正负端采样电压的大小,选择进入相应的模块进行绝缘故障位置判断及绝缘阻值大小计算,根据系统整体功能要求和绝缘监测计算方法,在Simulink/Stateflow中完成逻辑系统建模,通过AutoSAR编译生成代码,在Stateflow中可以方便操作修改逻辑,以便代码策略升级。

2.2 系统测量电路仿真

绝缘监测系统仿真电路如图6所示,U-1~U-24等效为24节单体电池,单体电压为标称电压3.7V,R-p为并联在正端母线两端的固定阻值电阻;R-n为并联在负端母线两端的固定阻值电阻;R-i为等效的电池包内部某点与底盘或地之间发生短路时的电阻;R-1、R-2为当进行绝缘监测计算时并入的偏置电阻,即公式中的R-0;SPEenable1_flg控制偏置电阻开关S-1使能,SPEenable2_flg控制偏置电阻开关S-2使能;PosVolt为正端采样输出电压,NegVolt为负端采样输出电压。与系统测量控制状态机构成闭环,进行绝缘电阻R-i以及绝缘阻值降低处n位置的计算。

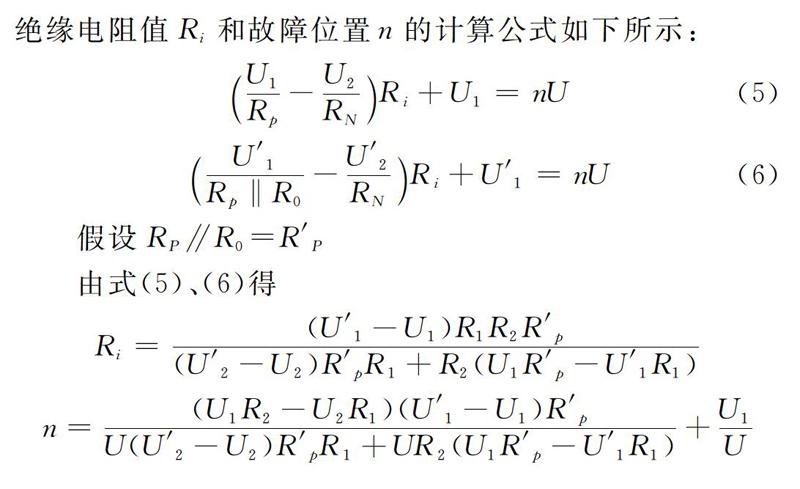

断开两并电阻开关S-1和S-2,获得正负母线对地的电压值V-P和V-N,根据V-P和V-N的大小确定两偏置电阻开关S-1、S-2是否闭合,若所测V-N值大于或等于V-P值,则闭合开关S-2,断开开关S-1,测得一组正负对地电压值V-P和V-N,由电路原理可得直流高压系统的绝缘电阻R-i和故障位置n的计算公式,如下所示:

其中U-1、U-2为S-1,S-2断开时采样得到的电压,即正负端对地电压V-P、V-N,U′-1和U′-2为闭合开关S-2后得到的正负端对地采样电压,R-P和R-N为硬件电路内嵌入的固定阻值电阻,偏置电阻R-0即仿真图中的R-1、R-2,均为已知量。由式(3)、(4)即可求得出故障的绝缘电阻R-i和发生故障处的电池包位置n的值,n为绝缘降低点到正端零点位之间的单体电池数量。

3 实验与讨论

为了验证该绝缘电阻监测系统的可行性,在载有24个单体且每个单体电源电压为标称电压3.7V的单体电池模拟器的平台中,模拟电池包内部各电池组串接进行故障注入和实验验证。

电池模拟器能够模拟单体的串联、并联,一个标准机箱内含有24节单体,能够输出单体的电压、温度,电芯电压模拟通道数24,电压模拟输出范围0~5V,电压通道电流范围-1A~1A,电流回读精度≤1mA,电压设定精度≤1mV,电压回读精度≤1mV。

将目标机的正负端高压引线接入端子排两端的HV+、HV-口,如图7所示端子排,将单体模拟器中的24通道输出的电压,引出到端子排的1-48个接口中等效于电池通道。模拟电池包内部串接在一起的电池,将制造故障用的电阻一端依次插入到端子排不同单体电池对应位置,另一端接到单体模拟箱外壳(接地),监测不同位置下单体位置电压是否相同。

实验目标机如图8所示。

主要参数见表1。

启动运行单体电压模拟箱,将制作好的绝缘故障电阻一端插入端子排其中一处电池位,另一端与外壳相连接地,进行故障注入,使绝缘阻值降低。

表2、表3、表4、表5为注入10组不同绝缘阻值故障后,传统绝缘算法计算得到绝缘阻值结果及误差与新型绝缘算法计算的对比,已知输入电压为89V,单体电压为3.7V,偏置电阻为120kΩ,故障注入10组39kΩ-600kΩ的绝缘电阻;在并联正负对地绝缘阻值为2000kΩ的情况下,测得绝缘阻值降低处的电阻。

由表2、3中的数据分析可以看出,传统绝缘阻值监测计算结果在最高电位和最低电位时的误差最小达到0.04%,在其余电池位误差均大于5%,在中间位的误差达到99%。

图9为传统绝缘算法在10组数据下的曲线图,其中实线部分为传统算法下得出的电阻值,虚线部分为不同位置下测出绝缘故障降低处组阻值的误差。图表清楚地显示故障位越偏离最高、低电位的位置,误差越大。

由表4、表5的数据统计中可以分析得出,新型绝缘算法在同一故障点、不同绝缘阻值下得到的故障点的位置准确,故障处的绝缘阻值也相对准确。

图10中的曲线可以进一步反映,当注入的故障在 1MΩ以下时,计算得出的阻值誤差范围在2%以内,且计算得到阻值浮动范围稳定。

实验结果表明,不同故障点注入相同或不同的绝缘阻值,通过新型绝缘计算方法计算得出的绝缘阻值精度相比传统绝缘算法更准确,且误差范围小;在同一故障点根据不同绝缘阻值计算得到的故障点位置精确。注入不同故障,系统通过采样电压都能够将绝缘故障的位置精确计算出来,包括电池包在最高电位、中间电位、最低电位发生绝缘阻值降低故障时,都可以精确计算出故障点位置及故障点处绝缘阻值大小。

4 结语

本文在传统电动汽车绝缘阻值测量方法的基础上,分析和研究了一种可以精确定位电池包内部绝缘降低处位置以及绝缘故障处阻值大小的测量计算方法。新的绝缘阻值测量系统测量精度准确,可靠性高,符合动力电池系统安全要求,适合于单个或多个电池包系统的监测测量,内外兼顾,扩展性能好。根据该测量系统,能获得较准确的故障点位置及绝缘阻值,提高整个电动汽车的安全等级。因此,基于新型绝缘阻值计算方法的电池包内部高压漏电精准定位系统,能够更好地满足电动汽车安全应用中对绝缘阻值计算的要求。

参考文献:

[1] 中华人民共和国国家质量监督检验检疫总局.GB/T 18384.1.2001电动汽车安全要求第l部分:车载储能装置[S].北京:中国标准出版社,2001.

[2] 郭宏榆,姜久春,温家鹏等.新型电动汽车绝缘检测方法研究[J].电子测量与仪器学报,2011,25(3):253-257.

[3] 袁永军,王志强,李刚.电动汽车动态高壓电漏电监测方案设计[J].上海汽车,2016(2):3-9.

[4] 周启晟,杨林,蔡亦山,等.电动汽车高压电连接与绝缘状态参数在线监测[J].电源技术,2016,40(3):655-658.

[5] 吕航,刘承志.电动汽车磷酸铁锂电池组均衡电路设计[J].电源学报,2016,14(1):95-101.

[6] 吴成加.电动汽车绝缘电阻在线监测方法的研究[J].客车技术与研究,2015(1):26-28.

[7] 张俊,文和平.纯电动汽车绝缘监测系统[J].轻工机械,2013,31(1):52-54.

[8] 姜雨,沙立民,任谊,等.基于低频信号法的电动汽车绝缘监测方法研究[J].国外电子测量技术,2014(11).

[9] 成林俞,戴瑜兴,熊书华,等.直流系统在线绝缘监测的研究及其实现[J].电子测量与仪器学报,2015(6):860-865.

[10] 周晨,胡社教,沙伟,等.电动汽车绝缘电阻有源检测系统[J].电子测量与仪器学报,2013,27(5):409-414.

[11] 李烨,张磊,卢浩.基于单片机的电动汽车绝缘电阻监测系统研制[J].自动化与仪表,2015,30(2):13-15.

[12] QIANG J, YANG L, HE J, et al. A novel series connected batteries state of high voltage safety monitor system for electric vehicle application[J].The Scientific World Journal,2013,2013(5):261313.

[13] ZHENG M X, YANG Q S, CHEN S. The design of isulation monitoring device for electric vehicles battery pack[J].Advanced Matrilals Research,2013(718-720):1422-1428.

(责任编辑:江 艳)