基于Deform-3D的制动盘毂工艺分析

2018-09-04尹旭方朱岩唐振英唐林中车齐齐哈尔车辆有限公司

文/尹旭方,朱岩,唐振英,唐林·中车齐齐哈尔车辆有限公司

制动盘毂是高速列车上的重要零件,是典型的薄壁、宽径、深孔类复杂锻件。利用Deform-3D模拟软件对制动盘毂进行数值模拟,对成形过程的速度场、温度场、应力场、应变场及打击力进行了分析,揭示了盘毂锻造过程的成形规律。模拟结果表明,盘毂通过挤压的方式成形,连皮处温度下降严重,也是变形抗力最大的位置,最终成形结果良好,工艺方案及设备选型合理。

制动盘毂是高速列车制动系统的关键零部件,直接影响着高速列车的运行品质和行车安全。制动盘毂毛坯图如图1所示,材质为德国牌号C45E钢,其最大外径为332mm,最小壁厚为25.5mm,高度为156mm,是典型的薄壁、宽径、深孔类锻件。由于盘毂零件外形尺寸较为复杂,传统的试错法,会增加制造成本,延长试制周期,因此采用有限元分析技术揭示制动盘毂的成形规律,对实际生产试制提供指导是十分必要的。

模拟方案制定

根据我公司现有设备,锻压设备选择8000t螺旋压力机,由于螺旋压力机承受偏载的能力差,不能采用预锻+终锻的锻造方案。设计的锻造方案为在8000t螺旋压力机上镦粗+终锻一火次的锻造方案,采用中频感应炉进行加热。由于8000t生产线现有中频感应器的限制,选用坯料尺寸为φ170mm,坯料加热温度为1200℃,模具预热温度为200℃,坯料镦粗至160mm高后放置在终锻模中心,进行终锻。

图1 制动盘毂毛坯图

镦粗模拟过程分析

前处理模拟参数设定

坯料尺寸为φ170mm×280mm,坯料网格划分数量为105464个;上模速度设置为250mm/s,每步步进1mm,库伦摩擦系数设定为0.3;C45E对应我国的牌号是45#钢,选用45#钢作为C45E材质的替代材料,坯料加热温度为1200℃,上下模具温度为200℃,设置模拟过程中环境温度为20℃,与空气对流换热系数为0.02N·(mm·s·℃)-1,坯料与模具热传导系数为11N·(mm·s·℃)-1。

变形过程分析

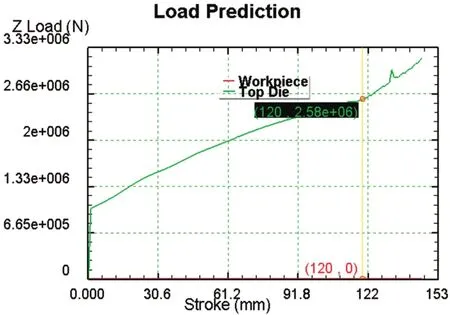

为便于终锻定位及获得良好的锻造比,将坯料镦粗至160mm高,此时坯料上下表面温度下降明显,降低至850℃左右。其他位置只与空气发生热交换,且成形时间较短,加之坯料塑性变形对坯料温度补偿,所以除上下表面,其他位置温度基本没变或略有升高。镦粗变形中,压力机所承受坯料的最大变形抗力为258t(图3),螺旋压力机可以承受这样较小的偏载。

终锻成形过程分析

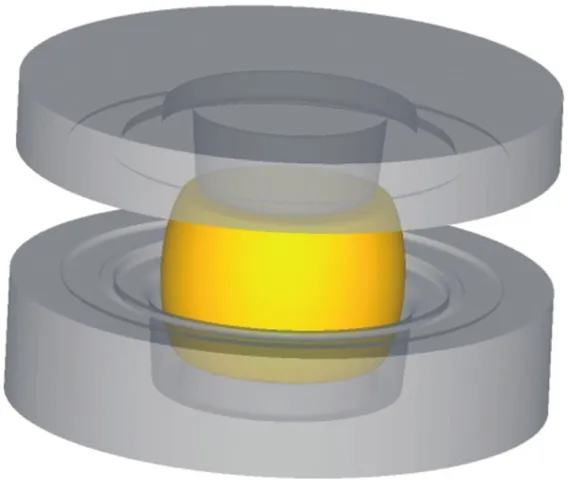

继承镦粗模拟的计算数据后,进行制动盘毂的终锻模拟,前处理的模拟参数与镦粗模拟相同,终锻时坯料与模具的初始位置如图4所示。

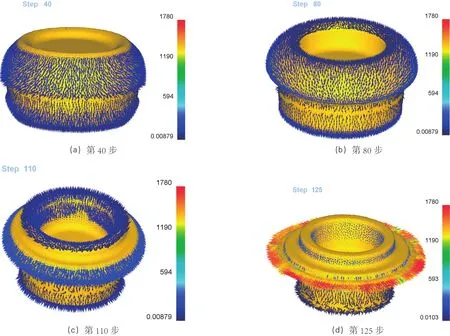

速度场分析

图2 坯料镦粗过程温度场分布

图3 成形过程上模受力曲线

图4 坯料与模具的初始位置

对坯料成形过程的速度场进行分析,当上模接触到坯料并向下挤压坯料时,金属沿模膛内壁流向外壁和底部,当金属接触到模膛外壁,受到外壁的阻挡,金属沿模膛外壁向底部流动如图5(a)所示;当盘毂底部被金属充满后,金属被迫的向阻力更小的上部运动如图5(b)所示,随着上模继续向下运动,盘毂环形体上部逐渐挤压成形,部分金属开始流向模具飞边桥部,如图5(c)所示;当变形过程运行到125步时,金属充满模膛,高度方向上的多余金属沿桥部流入仓部,此时该处的金属流动速度最大,如图5(d)所示。

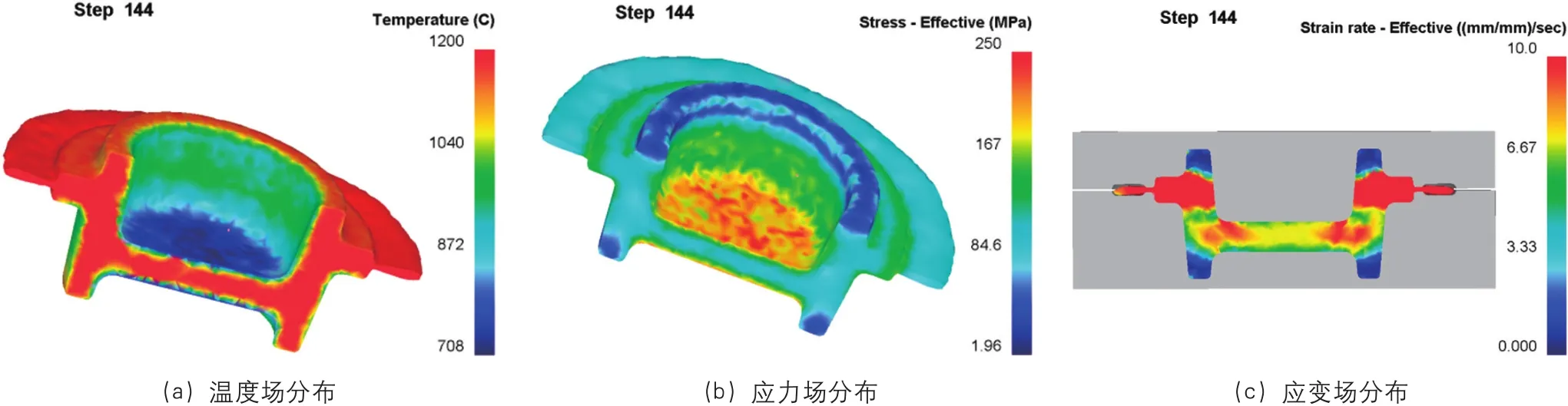

温度场、应变场、应力场分析

对坯料成形过程的温度场及应力场进行分析,继承镦粗后的温度场,进行终锻模拟,模具的预热温度为200℃,环境温度为20℃,在整个终锻过程中坯料与模具、环境进行热交换。图6(a)为坯料终锻完成时的温度场分布,从模拟结果可以看出,坯料心部基本未发生降温,而与模膛接触的外表面温度下降明显,尤其是连皮处的表面温度降低至750℃左右;由图6(b)可以看出,该处也是等效应力最大的位置,等效应力值达到230MPa,反映出连皮处是坯料变形抗力最大的位置,阻碍上模向下运动;由图6(c)坯料等效应变可以看出,坯料成形后期,连皮处及飞边处的应变较大,金属变形剧烈,所以最后阶段的主要作用是将连皮位置多余的金属挤压至模具仓部,减小坯料整体的高度以达到图纸要求。

图5 坯料成形过程速度场分布

图6 坯料成形过程中温度场、应力场及应变场分布

打击力分析

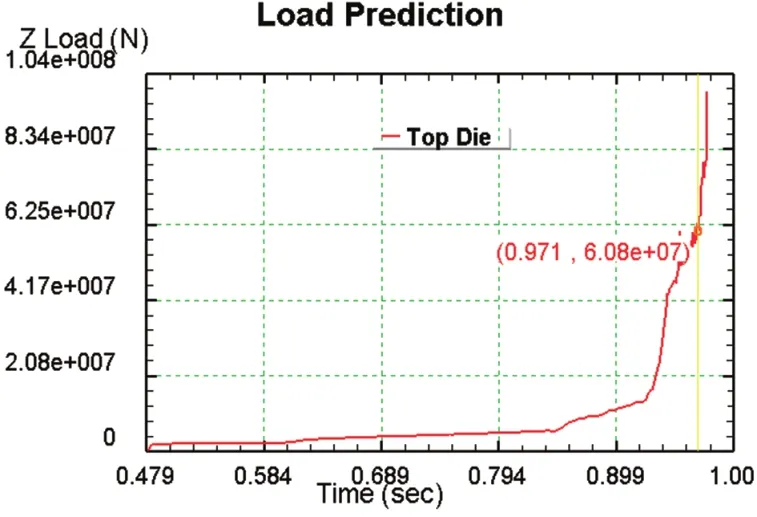

图7为盘毂成形过程中所需的打击力-时间曲线,盘毂成形过程中所需的最大成形力为6080t,8000t螺旋压力机可以满足工艺需求。

结论

利用Deform-3D模拟软件对制动盘毂进行数值模拟,对成形过程的速度场、温度场、应力场、应变场及打击力进行了分析。

⑴盘毂主要是以挤压的方式进行成形,盘毂的底部率先成形,然后金属被挤压向上运动完成上部填充,盘毂最终各位置充型良好,没有缺肉等缺陷。

⑵盘毂心部温度基本不发生变化,表面温度下降严重,连皮处温度最低为750℃,连皮处也是变形后期变形抗力最大的位置,直接影响模具能否打靠及最终成形的高度尺寸。

图7 打击力-时间曲线

⑶盘毂成形过程中所需的最大成形力为6080t,锻造工艺方案的设备选型合理。