过共晶Al-Si合金的变质处理试验

2018-09-04于勇衡

于勇衡,李 健

(山东铝业职业学院 机械工程系,山东 文登266440)

1 前言

由于过共晶Al-Si合金具有铸造及焊接性能好、热膨胀系数小、耐磨性能高等特点,在铸造铝合金中被广泛应用。但过共晶Al-Si合金中的针状共晶Si以及粗大的块状初生Si严重割裂基体,降低合金的力学性能[1],实践也证明过共晶Al-Si合金的性能受到合金中硅晶体的形状和分布的影响。因此无论是共晶体中的Si,还是初生晶的Si晶体,如果在基体中既细小又圆滑且分布均匀,则合金就会既有高的塑性,又有高的强度。反之则冲击韧性与疲劳强度会大大降低,在母体变形后往往从硅晶体处开始断裂。

目前对初生Si细化处理的方法有:添加变质剂法,超声波振动法,激冷法,低温铸造法,加压铸造法,电磁搅拌,高低温熔体相混和旋转磁场作用等。其中研究较多的方法是添加变质剂法。而添加变质剂法中主要以P变质为主,P变质主要是以赤P、P盐或Al-P中间合金[2-3]等形式加入。但是赤P的燃点低(240℃),运送、保存和使用过程都不安全;变质时反应剧烈,放出大量P2O5有毒气体;P的吸收率低,且难以控制。P盐自身有毒或在使用中也放出大量的P2O5有毒气体;产生大量反应渣,腐蚀炉衬;贮存保管有困难,成本较高;变质效果不稳定。为此,国内外研究者进行了长期的探索研究,近年来山东大学研究了一系列专用于Al-Si合金初晶Si变质处理的变质剂[4]。

本研究用Al-Sr(10%)合金、Al-P(3.5%)合金和C还原磷酸钠(赤P∶Na3PO4∶石墨C=1∶5.3∶2.5)分别对Si12%、Si15%、Si 18%的过共晶Al-Si合金进行变质、细化处理,比较3种变质剂的变质效果,了解各变质剂的添加量、变质温度、变质时间等。

2 试验过程和方法

试验原料:工业纯铝、工业硅553#、Al-Sr(10%)合金、Al-P(3.5%)合金、P+Na3PO4+C(1∶5.3∶2.5)。按含Si12%、15%、18%分别配制Al-Si过共晶合金,在坩埚炉内熔化。分别用Al-Sr(10%)合金、Al-P(3.5%)合金、P+Na3PO4+C进行变质处理,变质时间15 min,静置时间30 min;除Al-Sr合金变质不再精炼外,其余变质方式再用C2Cl6精炼3~5 min;Al-12%Si及Al-15%Si合金浇铸温度730℃,Al-18%Si合金浇铸温度780℃。变质工艺见表1。用斯派克光电光谱仪测定变质前后过共晶Al-Si合金化学成分及均匀性。用金相显微镜观察变质前后合金的金相组织,根据初生Si在变质前后大小的变化,找出变质效果最好的变质剂。

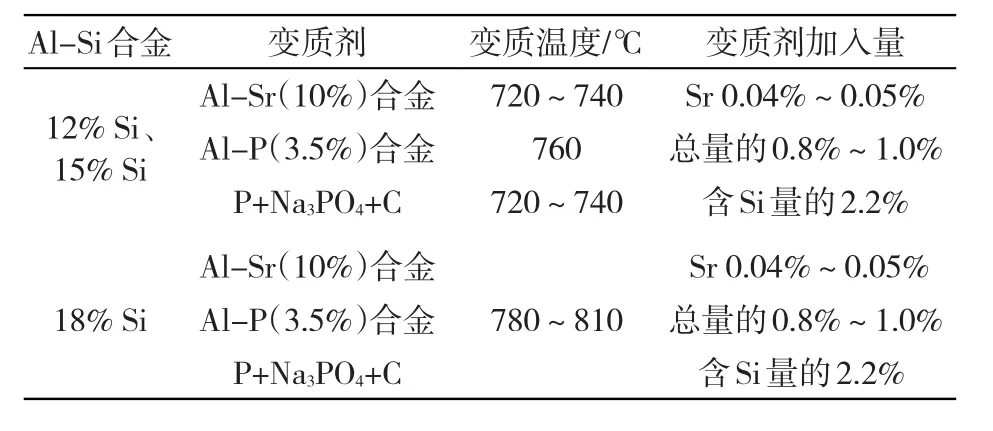

表1 Al-Si过共晶合金变质工艺

3 试验结果与分析

3.1 Sr变质处理

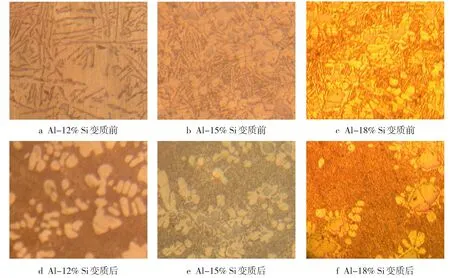

Sr在a-Al和硅相中的溶解度非常小,在凝固过程中都被排挤到液相中,Al-Si合金凝固过程中共晶过冷度随着合金中Sr量的增加而增大。这说明共晶Si形态的变化与共晶过冷度密切相关。Sr在硅相的前沿富集,毒化固有的生长台阶[5],导致共晶过冷度增大;同时,由于Sr原子的吸附引起硅相孪晶边界能降低[6]。当Sr达到0.05%时,共晶过冷度增大,同时孪晶边界能降低,因而孪晶的概率增大,孪晶行为更易发生,共晶硅相在更多方向上生长,使共晶硅相产生弯折、分叉,共晶硅相形态不断向纤维化转变。最终变质后获得纤维化的共晶组织。Al-Si合金变质处理前后组织对比见图1。

图1 Al-Si合金Sr变质前后显微组织 100×

图2 Al-18%Si合金碳还原磷酸钠变质前后显微组织 100×

而Al-Si合金中的a-Al相,由于Sr加入后对Al晶格结构的改变,促进了Si在Al中的溶解度以及Sr的变质作用,使a-Al相向蔷薇花朵状转变。但是Sr的变质作用对基体中的初生Si基本上无作用。在Al-12%Si合金中(其靠近Al-Si合金的共晶点),由于Sr促进了Si在Al中的溶解度,过冷度因Sr的加入而增大,凝固曲线左移,使变质后的组织形态向共晶组织和亚共晶组织转变(见图1d)。在Al-15%Si合金和Al-18%Si合金中,Sr没能抑制五瓣星状初晶Si的形核,无法阻止五瓣星状初晶Si的各向异相生长,Sr对初生Si的变质无明显效果(见图1e、图1f)。对比变质前后的组织(图1c、图1f),也会发现初生Si的颗粒大小变化不明显。

3.2 碳还原磷酸钠变质处理

在高温条件下,Na3PO4首先分解为溶于铝液的Na或Na的金属化合物[如(NaAl)Si2]及P的氧化物,P的氧化物在炽热C的作用下还原为元素P,并在P过剩的情况下(即Na∶P<2.2时)生成AlP。AlP在还原性气体CO的搅拌作用下迅速扩散均匀分布于整个合金液,大量的AlP成为硅结晶的异质核心。从而达到均匀、细化、球化Si晶粒的变质作用。Al-18%Si合金变质前后显微组织见图2。

通过对比变质前后的金相组织形态可以发现:1)用碳还原磷酸钠变质处理虽然使初生Si相的颗粒有所减小,但也没能抑制了五瓣星状初晶Si的形核,没有阻止五瓣星状初晶Si的各向异相生长。2)变质效果不稳定,个别初生Si颗粒仍较大,在基体上初生Si相没有达到弥散均匀分布的效果。

3.3 Al-P合金变质处理

国内外的研究者认为,对初晶Si有变质作用的元素主要是P。P的变质作用机理是P在合金中与Al形成高熔点(约1 000℃)的AlP,AlP与Si都是金刚石点阵结构,晶格常数接近。根据晶体结构相似,晶格常数相近的原理,AlP可以作为Al-Si合金初晶Si结晶的异质核心。

Al-P中间合金的组织特点是在铝基体上分布有大量细小的AlP晶核,由于AlP颗粒在Al-P中间合金中已预先生成,从而在变质过程中有着大量的初生Si结晶的异质核心,使初生Si的初生晶核增多且均匀弥散分布,故初生Si在大量初生晶核上生长,结晶后能均匀、细小的弥散分布在基体组织上,同时也强有力地抑制了五瓣星状初晶Si的形核,阻止了五瓣星状初晶Si的各向异相生长,使初生Si的组织形态向球形转变,减少了初生Si对基体的割裂作用,从而达到了高效变质效果。因此,认为采用Al-P(3.5%)合金变质效果最佳。

3.3.1 Al-P合金变质时间的影响

Al-18%Si合金Al-P合金变质时间对显微组织的影响见图3。用Al-P合金变质处理过共晶Al-Si合金,在变质15 min时,已经有效果,20 min后变质效果也没有减弱。虽然相关资料介绍Al-P合金变质效果可保持30 h以上,但结合工业化生产实际,变质20 min就可以达到很好的变质效果。

图3 Al-18%Si合金Al-P合金变质前后显微组织 100×

3.3.2 Al-P合金变质温度的影响

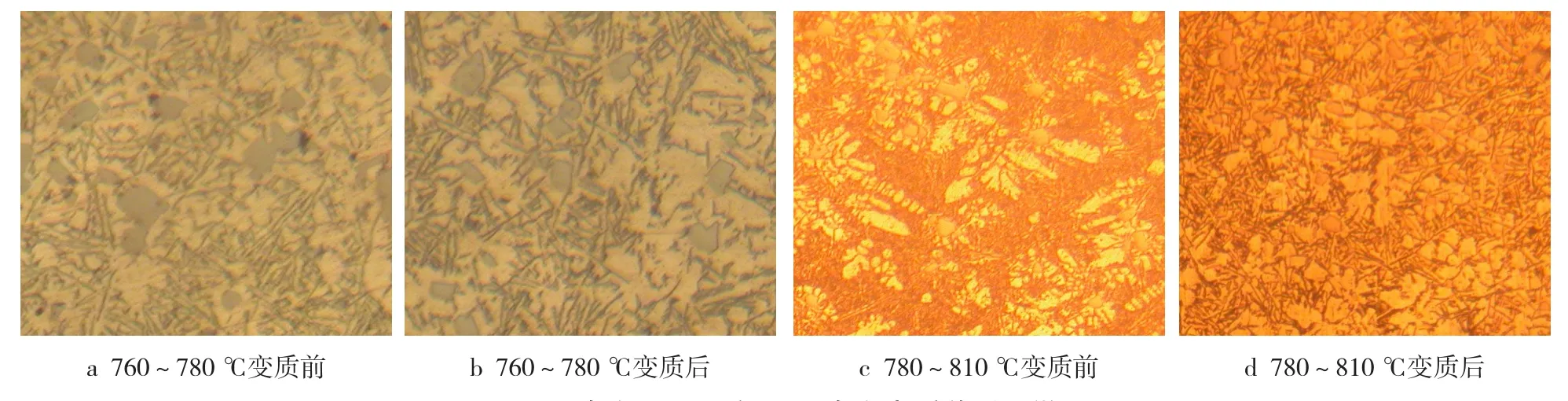

Al-P合金变质温度对Al-15%Si合金显微组织的影响见图4。对比图4发现,在780~810℃温度区间变质后显微组织中的初生Si相比760~780℃温度区间变质后的显微组织的初生Si相球化倾向增大,对基体的割裂作用减弱,初生Si相的弥散性更好。因此在780~810℃温度区间进行变质变质效果较好。

图4 Al-15%Si合金不同温度Al-P合金变质前后显微组织 100×

3.3.3 Al-P合金加入量的影响

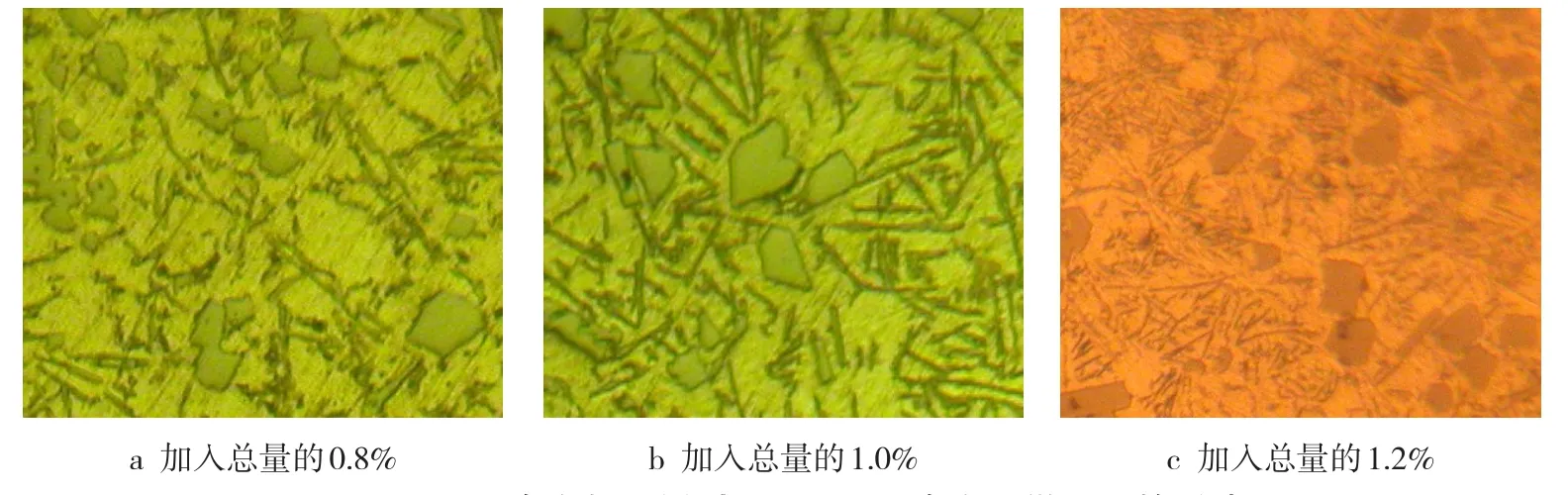

Al-P合金加入量对Al-18%Si合金显微组织的影响见图5。对比图5发现,Al-P合金加入总量的1.2%变质,变质效果相对于加入总量的0.8%和1.0%Al-P合金变质效果要好。加入总量1.2%Al-P合金变质后,初生Si相的弥散性更好,颗粒分布更加细密均匀,这样的组织更有利于提高Al-Si合金的机械性能。

图5 Al-P合金加入量对Al-18%Si合金显微组织的影响

4 结论

4.1 对于过共晶Al-Si合金,Sr变质处理只能使共晶Si由粗大的片状向细小的纤维状转变,但对初生Si的变质影响不大;用碳还原磷酸钠变质,虽然使初生Si相的颗粒有所减小,但没能抑制五瓣星状初晶Si的形核,不能阻止五瓣星状初晶Si的各向异相生长,而且变质的效果不稳定,个别初生Si颗粒还比较大,在基体上初生Si相没有达到弥散均匀分布的效果;Al-P合金变质,使初生Si数量增多且均匀弥散分布,基本无五瓣星状初晶Si的形核,且初生Si的组织形态向球形转变,达到了高效变质效果。

4.2 用Al-P合金变质,最佳加入量在总量的1.1%~1.2%之间,最佳变质时间为20 min左右,最稳定的变质温度应控制在780~810℃温度区间。

4.3 用Al-P合金变质的过共晶Al-Si合金,初生Si相在基体上的分布弥散且均匀,部分初生Si相已经近似球化,变质效果明显。