基于PLC的自动控制系统在煤矿排水中的应用

2018-09-04王勇

王 勇

(枣矿集团机电运输处,山东 枣庄277000)

1 前言

煤矿是我国经济发展的支柱产业,与之并存的是煤矿安全的管理。煤矿井下排水系统作为煤矿生产的六大系统之一,担负着井下排水的重要任务。如果排水不及时,会造成矿井水灾,从而引发煤矿安全事故。矿井排水方式有两种:继电器控制排水和PLC控制排水。继电器控制排水可靠性差、人工劳动强度大。目前,煤矿井下排水大多还停留在人工手动控制排水,自动化程度不高,针对这一问题,设计了PLC控制的煤矿井下自动排水系统[1-3]。采用PLC和组态软件设计的排水自动控制系统,可以节省能耗,降低成本,提高检测、安全和保护功能,同时加速了煤矿自动化技术的发展[4-5]。

2 自动排水控制系统

2.1 设计方案

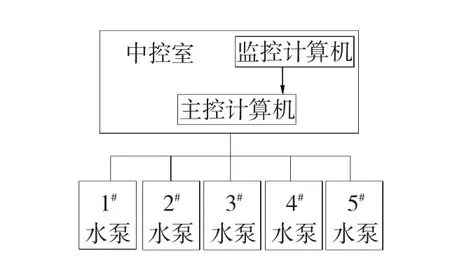

煤矿井下排水系统对水泵加以控制的核心是PLC,通过PLC控制排水泵,自动完成开、停泵顺序,人员只需通过监测系统对设备运行情况进行监控[6]。系统具有保护和故障自诊断功能,可以对供电电压、电机电流、电机轴承温度及水流压力进行实时监测。当参数出现异常时,PLC会及时发出报警信息,停止故障水泵的运行;系统具有对参数信息实时显示功能,水泵真空度、运行水泵数目、排水流量、排水压力、设备温度等参数信息都可以通过人机界面进行实时显示[7]。主排水管道整个系统采用4台主排水泵,平时1台主排水泵工作,2台主排水泵备用,1台主排水泵处于检修状态。远程控制系统结构如图1所示。

图1 煤矿排水远程控制系统结构

2.2 排水泵控制系统的硬件设计

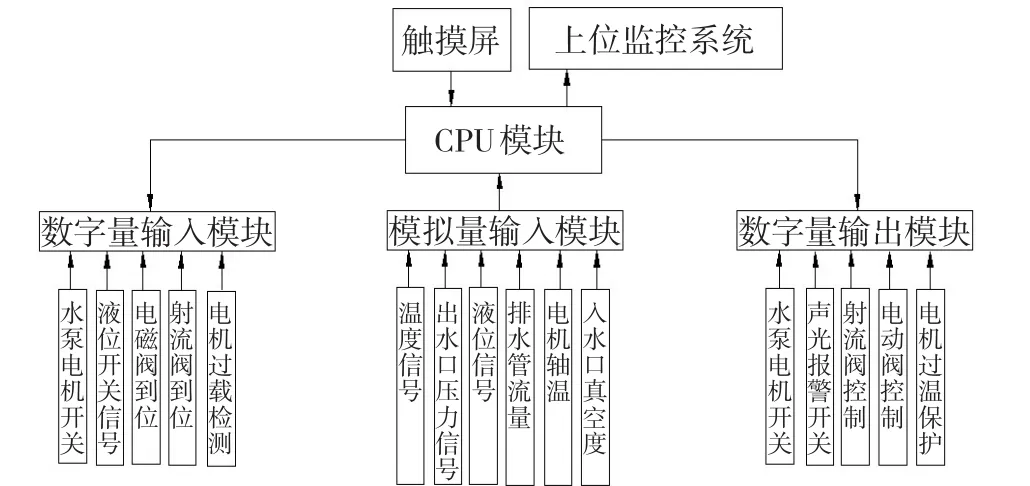

1)排水系统的硬件结构。为满足设计要求,系统的控制部分硬件是以S7-300可编程控制器为核心的控制芯片,还有传感器、转换器及输入输出接口电路等。排水系统硬件系统结构如图2所示。

图2 排水系统硬件系统结构

2)排水系统的信号采集。排水系统的信号采集包括模拟量信号采集和数字量信号采集。信号采集工作主要通过传感器来完成,主要包括井下水仓液位传感器、温度传感器、压力传感器等。液位传感器可以实现对水位的实时监控,将得到的水位连续信号与模拟输入模块连接,再传给PLC控制系统,在界面上实时显示水位的监测情况。温度传感器分别对水泵轴温和电动机的温度进行监测。压力传感器用来对管道中的气体和液体的压力进行连续监测,并实时显示被测点的差压值。

3)PLC控制系统。数据采集与处理系统、电控设备、信号收集装置等共同组成了PLC控制系统。PLC控制系统通过收集到的各种信号和数据信息来判断相关设备的阀位是否处于正常状态,各个监测点的温度是否超过预设值,负载信号和压力信号是否正常,即对信号处理并进行逻辑判断,然后对故障进行诊断。在确定各项指标均处于正常情况时,即可启动水泵。

2.3 排水泵控制系统的软件设计及工作原理

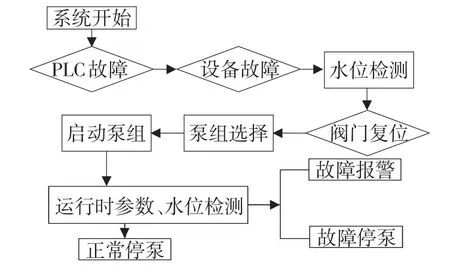

1)PLC程序设计。PLC程序采用西门子生产的S7-300标准软件,应用梯形逻辑图、功能块图和语句表来编制程序。编制程序时,首先对硬件参数进行设定。整个程序包括水位信息监测、启动水泵、参数检测、故障报警、水泵故障停止等。排水泵控制系统流程如图3所示。

图3 排水泵控制系统流程

2)组态软件程序设计。组态软件在PLC主排水泵控制系统中的应用能够实现系统的自动监控。借助组态软件编程,可以生成人机交互界面,显示控制画面、参数显示信息、故障报警记录等信息。操作人员要想对系统进行控制,只需要通过触摸屏即可实现,并且将相关的检测参数显示出来。

3 结语

通过对程序进行合理设计,实现了对水位的自动监测,同时使系统具有自动诊断功能,并且通过触摸屏实现了远程监控、泵房自动控制、水泵轮流切换、报警及检测功能,设备安全可靠运行,减少了人力投入,提高了工作效率。该系统对于预防井下水灾事故,保障煤矿安全生产具有重要意义。