板坯连铸机浸入式水口自动变渣线技术

2018-09-04蔡森,张亮

蔡 森,张 亮

(1山信软件莱芜自动化分公司,山东 莱芜271104;2山钢股份营销总公司,山东 莱芜271104)

1 前言

为提高连铸坯的铸坯成材率,减少浸入式水口穿孔影响板坯质量的弊端。莱钢宽厚板坯4#连铸机采用了一种自动调节浸入式水口渣线的方法,减少了浸入式水口被过度侵蚀穿孔,使浸入式水口的平均使用寿命由原来的5 h提高到15 h,并改善了手动变渣线引起的液面波动、水口偏流及对钢包自动浇注影响的不足,减少了生产事故的发生,提高了铸坯质量,同时降低了炼钢生产成本[1]。

2 自动变渣线系统构成

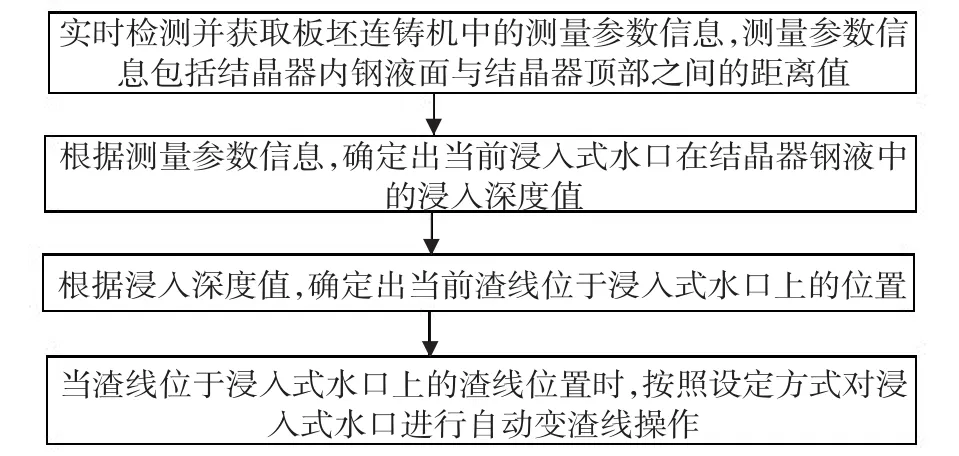

浸入式水口自动变渣线技术是通过PLC实时检测并获取结晶器液面与顶部之间的距离值,确定出当前浸入式水口在结晶器钢液中的浸入深度值。根据浸入深度值,确定出当前渣线位于浸入式水口上的位置。当渣线位于浸入式水口上的渣线部时,按照设定方式对浸入式水口进行自动变渣线操作。严格控制水口在结晶器内局部侵蚀的时间,按时间段对水口位置进行调节[2]。

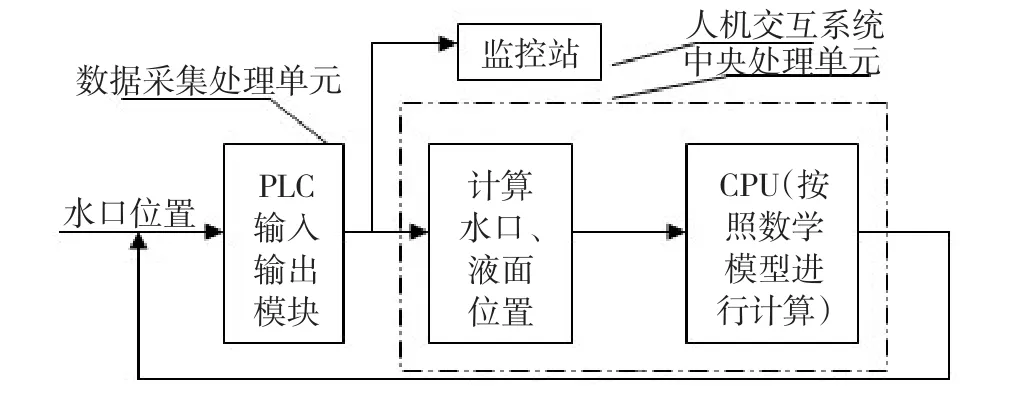

自控系统采用西门子S7-400系列PLC,完成上述中间包浸入式水口自动变渣线。控制系统由数据采集处理单元、中央处理单元和人机交互系统构成。数据采集处理单元是控制系统与外界交换数据的接口,主要读取拉速、中包车重量等重要参数,并进行相应处理;中央处理单元是整个控制系统的核心,以数据采集处理单元得到的数据为依据完成中间包浸入式水口自动变渣线算法的运行,数据存储及发出控制信号;人机交互系统是人机交互界面,主要完成控制参数的设定修改,实现水口位置自动控制设备的远程操作,并对所有检测参数进行实时跟踪显示,控制流程见图1。

图1 自动变渣线控制流程

3 自动变渣线技术

3.1 自动变渣线工作流程

通过实时检测获取单元实时检测并获取板坯连铸机中的测量参数信息,通过确定出浸入式水口在结晶器钢液中的浸入深度值,并进一步通过确定出当前渣线位于浸入式水口上的位置,当渣线位于浸入式水口上的渣线部时,通过自动调节渣线单元按照设定方式对浸入式水口进行变渣线操作。自动调节浸入式水口在钢液中不断上下移动,并保证渣线始终位于浸入式水口的渣线部范围内;以避免因采用人工方式进行变渣线操作,不能准确的对浸入式水口进行控制操作,使得浸入式水口在结晶器内局部被过度侵蚀,导致严重影响浸入式水口的使用寿命的问题,工作流程见图2[3]。

图2 自动变渣线工作流程

3.2 自动变渣线技术的实现

自动变渣线变化周期预设为5 min,避免了操作人员长时间忘记变渣线及水口局部侵蚀严重的现象。自动变渣线一次变化高度一般设定为3 mm,减少了因调整幅度大而引起的液面波动,实现了侵入式水口变渣线的全自动调节[4]。

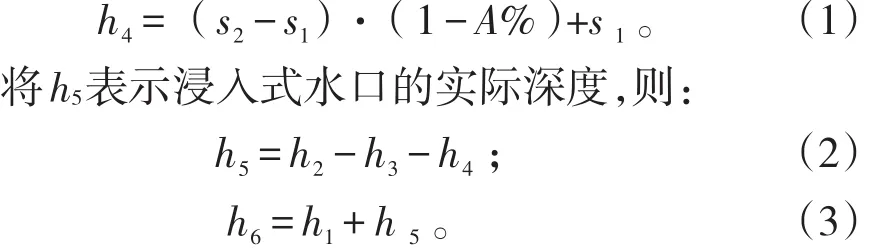

通过PLC系统检测得到的测量参数信息包括:实际中间包的标准高度h1,中间包底部到浸入式水口底部的距离h2,中间包底部到结晶器顶部的距离h3,结晶器内钢液面到结晶器顶部的距离h4。其中,当中间包各高度尺寸标准无误差时,h1=0。

将测得结晶器中钢液面的最高位置到结晶器顶部的距离,记为s1,将测得结晶器中钢液面的最低位置到结晶器顶部的距离记为s2,结晶器液位设定值为A%,取A=80。则有:

其中,h6表示浸入式水口显示值,当中间包各高度尺寸标准无误差时,h6=h5。

在进行自动调节渣线时,需要控制浸入式水口每次上下移动的距离,以减少钢液面的波动,保持钢液面的稳定性。因此,可以设定浸入式水口每次上下移动的距离,为3~5 mm,一般取3 mm。其中,浸入式水口每次移动的距离可以相同,也可以不同,但需保证浸入式水口每次移动过程中,渣线始终位于所述浸入式水口的渣线部。可以设定预设时间周期性地进行变渣线1次,或者在预设时间内进行变渣线1次。

3.3 自动变渣线的技术特点

1)保持钢液面的稳定性。自动变渣线一次变化高度一般设定为5 mm,减少了因调整幅度大而引起的液面波动;2)两油缸高度位置偏差小,避免了因中间包车上两油缸位置偏差较大而导致的水口偏流现象;3)调整水口高度控制的准确性,对中偏差≯±1 mm;4)一次变化高度小,因中间包超重或失重而引起的钢包自动浇注改为手动浇注几率减小;5)避免了大包套管机械手碰撞及钢包敞浇事故;6)自动变渣线变化周期一般为5 min,避免了操作人员长时间忘记变渣线及局部侵蚀严重现象[5]。

3.4 人机交互界面

该系统采用WinCC图形软件,具有良好的人机交互界面,功能完备,其软件实现的主要功能有:1)自、手动功能。在自动状态下,浸入式水口自控系统根据周期定时调整渣线高度,自动控制变渣线。在手动状态时,操作人员可在上位机上手动输入调整时间和高度值,控制变渣线;2)在上位机可以实时显示变渣线的运行状态与相应参数,如渣线高度、变渣线时间、变渣线次数等;3)炼钢过程中的相关信息如结晶器液面高度、渣线位置、拉速状态等显示在上位机上;4)可以方便地修改系统参数,调整渣线位置。所设参数及信息可有选择地存盘,方便实用;5)可查询生产记录。可查询每次变渣线时的时间、实际高度值、渣线设定值等信息。

4 结语

4#宽厚板坯连铸机采用手动变渣线时,技术含量低,操作人员容易出现误判且浸入式水口的使用寿命很短,使用5 h左右就需要更换新水口。采用自动变渣线新技术后,技术含量高,在保护设备的同时提高了作业率。不仅操作的可靠性与安全性大幅提高,而且操作快捷、方便,变渣线到位准确率高,避免了浸入式水口在钢液面中局部被过度侵蚀。同时,浸入式水口的使用寿命延长到了15 h,降低了生产人员的劳动强度,经济效益显著。