Ni基核壳型催化剂对固体氧化物燃料电池抗积炭性能的改善

2018-09-04袁秀琪陈绘丽

袁秀琪,陈绘丽

(山西大学 分子科学研究所,能量转化与存储材料山西省重点实验室,山西 太原 030006)

0 引言

煤层气主要成分是甲烷,被广泛用作化工原料和生活燃料,还能为汽车提供车用燃料。目前煤层气主要还是作为常规天然气的补充及煤炭、液化石油气等燃料的替代。而甲烷浓度(体积分数)小于30%的煤层气在实际勘探和生产中不能很好地利用,绝大部分稀释后排入大气,这样不仅造成了资源的浪费,还造成环境的污染。针对这种现状,我们结合固体氧化物燃料电池(SOFC)的新技术,尝试有效利用低浓度煤层气。

SOFC可将储存在燃料中的化学能直接高效地转化为电能。与低温燃料电池相比,高温的固体氧化物燃料电池还具有燃料多样性的优点,除固体炭,天然气,合成气[1]等碳氢化合物以外,还有生物质,醇类。目前用于SOFC的阳极材料主要是镍基陶瓷如Ni-YSZ,Ni基阳极具有优异的导电性能和H2的催化活性。然而金属镍对C-H键裂解具有极高的催化活性[2],在以碳氢化合物如CH4为燃料时,不可避免地在镍表面上会有炭的沉积,从而导致电池性能迅速衰减。为使得碳氢化合物燃料直接应用,需要对传统的SOFC阳极进行抗积炭性能的改善。

为了减轻或消除碳氢化合物严重积炭引起的阳极失活,已尝试了几种替代方法。例如在阳极中加入Ce,Ru等金属与Ni合金化用于甲烷重整[3-5]。另外非镍基材料也已经成为潜在的阳极材料,但目前这些阳极的性能还不理想[6-7]。此外,在电池阳极表面覆盖对燃料有催化活性的催化剂层[8-9],将碳氢化合物燃料转化为合成气也是一种有效途径。与CH4相比,在CO气氛下,镍基阳极不容易产生积碳。近年来,Ni基催化剂由于成本低廉,选择性催化活性和储量丰富而备受关注。但是Ni基催化剂比贵金属催化剂更易于烧结[10],引起Ni晶粒生长,三相界面(TPB)下降,导致Ni催化剂失活。因此,提高Ni基催化剂的抗烧结能力对于提高其催化性能至关重要。另一方面,通过在CH4燃料中加入适当的O2,令碳氢化合物燃料直接内部转化形成电化学活性物质(H2和CO),从而提高碳氢燃料电池的运行稳定性和性能[11]。

我们之前的工作已证明在Ni基催化剂中引入金属氧化物CeO2和BaO合成小粒径的NiBaCe催化剂。其对甲烷水蒸气重整反应有很好的催化活性,以VCH4∶VH2O=1∶1时,在800 ℃甲烷转化率和CO选择性分别达75.6%和95.1%[12],但其抗烧结性弱。为提高热稳定性,本文通过包裹SiO2壳成功合成了一种具有核壳结构的催化剂NiBaCe@SiO2。以此催化剂作为传统Ni-YSZ阳极催化剂层,以混合气体30% CH4—70% 空气作为燃料,实现直接CH4燃料的SOFC,电池表现出较好的热稳定性。

1 实验部分

1.1 实验药品和仪器

硝酸钡(阿拉丁试剂公司);硝酸锶(天津市恒兴化学试剂制造有限公司);硝酸钴(阿拉丁试剂公司);硝酸铁(天津市永大化学试剂有限公司);氧化镍(蜀都纳米材料公司);钇稳定的氧化锆(YSZ,江苏宜兴粉体厂);聚乙烯醇缩丁醛(PVB,阿拉丁试剂公司);硝酸钐(Ⅲ)(阿拉丁试剂公司);硝酸铈(阿拉丁试剂公司);正硅酸乙酯(TEOS,国药集团化学试剂有限公司);十六烷基三甲基溴化铵(CTAB,阿拉丁试剂公司);异丙醇(阿拉丁试剂公司);乙二醇(阿拉丁试剂公司);丙三醇(阿拉丁试剂公司),以上药品均为分析纯。导电胶(上海市合成树脂研究所);氢气发生器(北京中惠普,SPH-500);行星式高能球磨仪(德国FRITSCH公司,Pulverisett-6);电化学工作站(荷兰IviumTechnologies BV, IviumStat);高温箱式炉(合肥科晶,KSL-1700X)。

1.2 催化剂的合成

催化剂粉体采用聚合物协助燃烧法合成,以葡萄糖(C6H12O6·H2O)和丙烯酰胺分别作为燃料和分散剂,合成了NiBaCe氧化物粉末。该方法在磁力搅拌下将Ni(NO3)2·6H2O、Ba(NO3)2、Ce(NO3)2·6H2O以摩尔比为22∶1.31∶49溶于蒸馏水中,C6H12O6·H2O和丙烯酰胺依次加入上述硝酸盐水溶液中,室温下控制摩尔比为Mn+∶葡萄糖∶丙烯酰胺=1∶3∶2,然后在搅拌下向溶液中滴加氨水(质量浓度25%)至pH为9左右。搅拌并加热直至形成黏性凝胶,将最终制备的溶液置于180 ℃烘箱中10 h,得到多孔的黑色干凝胶。最后,800 ℃在空气中煅烧2 h以形成NiBaCe氧化物粉末。

取上述制得的NiBaCe氧化物粉末0.464 g溶解于40 mL蒸馏水和120 mL乙醇的混合液中。在溶液中加入0.5 g CTAB,通过超声处理2 h以获得乳状液。然后加入4 mL氨水(25%)质量百分比,以0.25 mL TEOS作为二氧化硅源溶解于40 mL乙醇中,缓慢逐滴加入到上述乳状液中并保持搅拌。在室温下搅拌2 d以使二氧化硅前体水解和缩合。最后将乳液离心并用乙醇洗涤两次。干燥后,将制得的粉末在450 ℃煅烧30 min,然后在空气中700 ℃煅烧4 h以除去CTAB和其他剩余的有机物质, 得到NiBaCe@SiO2粉末。使用X射线衍射(XRD)表征粉末。随后在800 ℃原位还原2 h用于XRD表征。

1.3 单电池的制备

采用共压法制备了Ni-YSZ|YSZ|SDC|BSCF-SDC阳极支撑电池,用于电化学稳定性测试。除了NiO和YSZ外,其他电池材料均自己合成。用EDTA-柠檬酸络合法合成了阴极材料Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF),以水热合成得到的Sm0.2Ce0.8O1.9(SDC)粉末为缓冲电解质[13]。以质量比为6∶4∶1和12.5%(相对于NiO和YSZ)的NiO,YSZ,PVB以及淀粉粉末以100 r/min在乙醇中球磨1 h。将浆液干燥并研磨,然后通过120目筛子以形成阳极粉末。首先称取上述制备好的阳极粉体0.43 g装入钢质模具,通过压片机在110 MPa下压制30 s,形成阳极基体,再称取0.022 g电解质粉体,并将其均匀铺在阳极基体上,并在180 MPa下保压2 min,压制形成阳极|电解质双层生坯体,在1 400 ℃下煅烧5 h,使得电解质层足够致密。随后,将SDC与乙二醇球磨混合,并喷涂在NiO-YSZ|YSZ片上,在空气中1 300 ℃下焙烧5 h。YSZ和SDC层的厚度受粉体量和喷涂时间的控制,分别约为14 μm和1.5 μm。为了制备催化剂层,通过将BSCF与SDC粉末以7∶3质量比的混合溶解在由10 mL异丙醇,2 mL乙二醇和0.6 mL丙三醇组成的溶剂中,制备阴极浆料,然后在高能球磨机中以400 r/min球磨1 h。最后,使用喷枪将阴极浆料BSCF-SDC均匀涂布在双层电解质表面上,阴极有效面积为0.478 cm2,900 ℃焙烧2 h。使用与适量PVB混合的银浆作为阴极集流层。没有催化剂层的这种常规电池标记为“Ni-YSZ”。通过将0.5 g催化剂粉末与0.01 mL分散剂(solsperse28000,德国路博润)和0.16 g PVB黏合剂混合来制备催化剂浆料,然后将其喷涂到阳极层的外表面上并在700 ℃下焙烧1 h。为了比较,将负载有上述两种催化剂层NiBaCe和NiBaCe@SiO2的电池分别标记为“NBC∥Ni-YSZ”和“@NBC∥Ni-YSZ”。

1.4 其他表征

催化剂的组成或晶型结构等信息通过配备Cu-K(λ=0.154 18 nm)射线源的X-射线光谱仪(RigakuD/Max-RB,日本)分析并使用Debye-Scherrer方程估算催化剂的晶粒尺寸:

其中D为粒子粒径,λ为射线源的射线波长(0.154 06 nm),β为半峰宽,θ为衍射角(弧度)。透射电子显微镜(TEM)用于观测催化剂形貌及微观结构。

2 结果与讨论

2.1 催化剂的表征

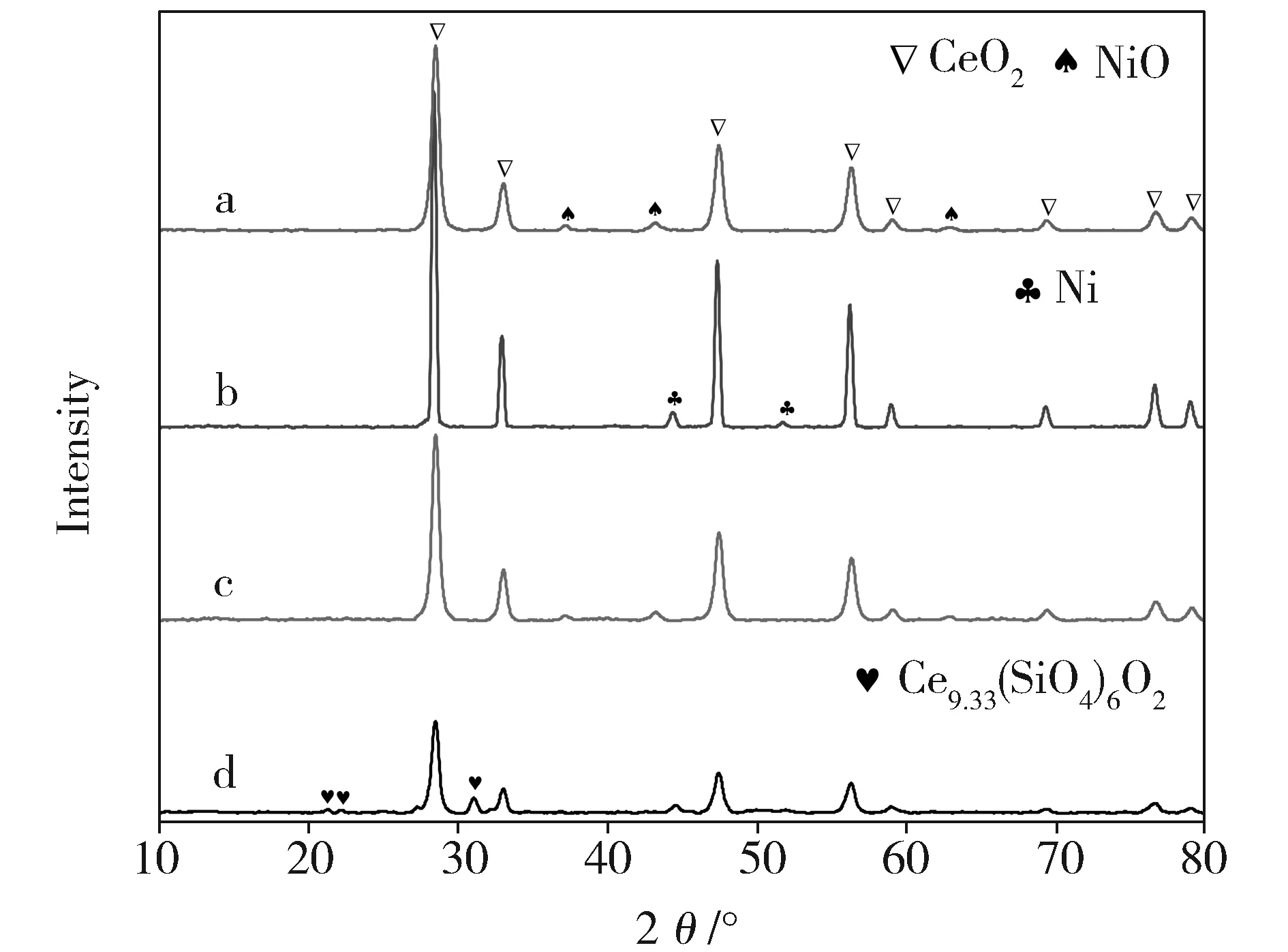

(a) as-sintered NiBaCe;(b) in situ-reduced NiBaCe at 800 ℃;(c) as-sintered NiBaCe@SiO2;(d) in situ-reduced NiBaCe@SiO2 at 800 ℃Fig.1 X-ray patterns (XRD)(a)焙烧的NiBaCe;(b)800 ℃还原后的NiBaCe;(c)焙烧的NiBaCe@SiO2;(d)800 ℃还原后的NiBaCe@SiO2图1 催化剂的XRD图

图1a显示了焙烧后NiBaCe催化剂主相为萤石结构CeO2(JCPDSNo.34-0394)的XRD图谱。然而,没有额外的BaO衍射峰,可能生成了无定形的BaO。NiO(JCPDSNo.78-0643)的衍射中只有3个小的钝峰(2θ≈37.2°,43.2°,62.8°),分别归属为(111),(200)和(220)。NiO可以溶解在CeO2萤石结构中,其溶解度(摩尔系数)10%~12%,每个镍原子被6个氧原子包围,而在萤石结构中被8个氧原子包围[14],限制了NiO在CeO2中的溶解,因而,虽有大部分NiO被结合到CeO2结构中,仍可以观察到弱的NiO衍射峰。从图1b看出,在原位还原过程中,NiO被还原为金属Ni。由于CeO2不易被还原,与未还原的萤石结构相比晶格参数没有明显的变化。在还原后,粉末的平均粒径从还原前的约15.5 nm增大到28.8 nm,同时CeO2衍射峰的强度增加,这可能是由高温(800 ℃)热处理引起CeO2晶粒尺寸和结晶度的增加。包壳后的NiBaCe@SiO2(图1c)显示出与NiBaCe相似的衍射峰。因SiO2为无定形态,加之萤石结构CeO2峰强度很高,没有明显的SiO2鼓包状衍射峰[15],说明SiO2壳的存在并不影响NiO和CeO2晶体的结构。NiBaCe@SiO2催化剂中NiO和CeO2颗粒的平均粒径分别为14.3 nm和16.8 nm。还原后的NiBaCe@SiO2(图1d)出现了大量新的衍射峰,这可能是由于还原条件下形成了Ce9.33(SiO4)6O2(JCPDSNo.54-0618),而这一相在再氧化过程中可分解为非晶硅和二氧化铈晶粒[16]。

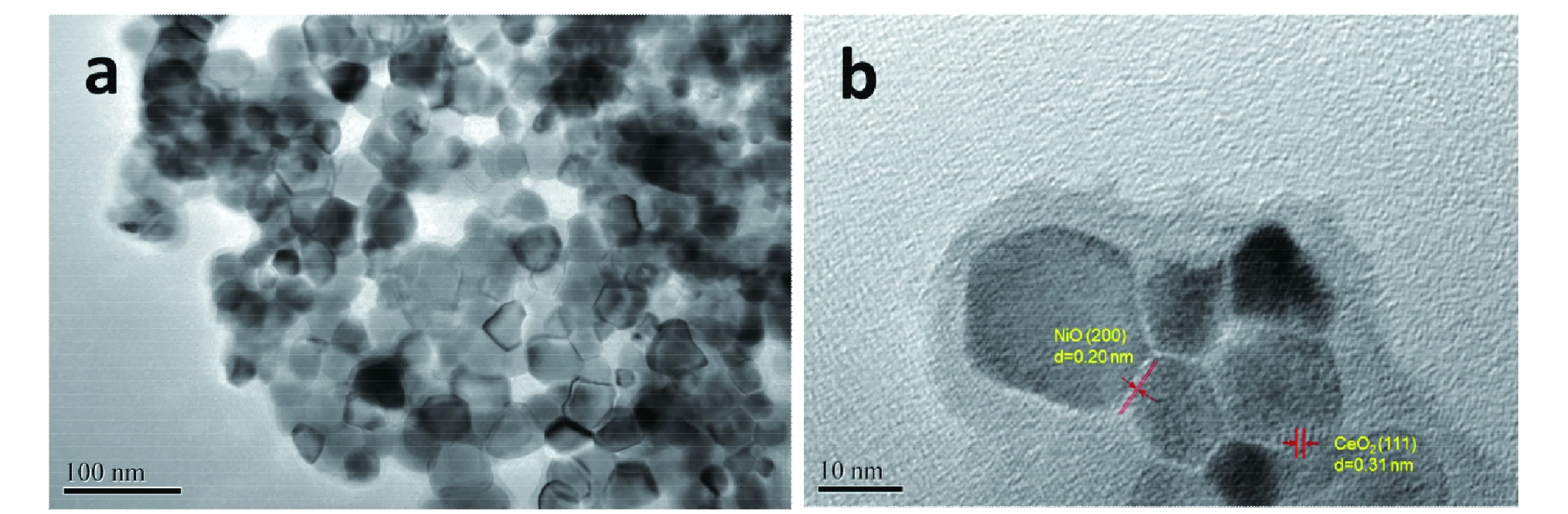

TEM图像提供了关于催化剂粉体尺寸,形状和微观结构的精确信息。如图2a为催化剂NiBaCe@SiO2在700 ℃煅烧后的TEM图像。TEM在较暗中心和较亮边缘之间有明显的对比。颜色较深区域对应于NiBaCe粉体,而周围颜色较浅区域对应于SiO2。图2b显示了尺寸在16 nm左右的规则球形颗粒,这与XRD表征中所示的颗粒粒径一致,这进一步证明了催化剂具有核壳结构。由于二氧化硅壳的限制作用,防止了颗粒的聚集。另一方面,反应气体在二氧化硅壳中的吸附和释放非常方便,有利于烃的部分氧化。

Fig.2 TEM images of the NiBaCe@SiO2 catalyst图2 NiBaCe@SiO2催化剂的TEM图

2.2 电池稳定性测试

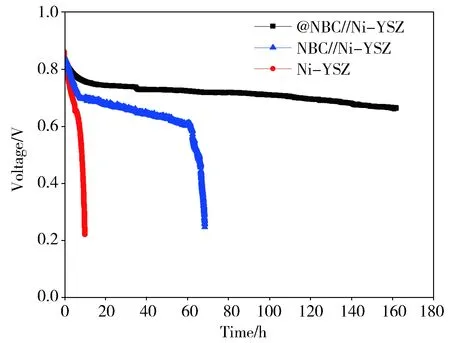

Fig.3 Time-dependent voltage of three cellsunder a constant current density of 418 mA·cm-2at 800 ℃ operating on 30% CH4-70% air图3 使用30%CH4-70%空气为燃料,在800 ℃,电流密度为418 mA·cm-2时,三个电池的恒流放电性能

如图3所示,在800 ℃下@NBC∥Ni-YSZ在甲烷—空气混合气中表现出最好的稳定性,在168 h内电压有少许下降,而空白电池Ni-YSZ在10 h内电压从0.87 V迅速下降到0.2 V。作为对比,NBC∥Ni-YSZ也有着明显的电压降低,在70 h内电压从0.85 V下降到0.2 V。电池的稳定性归因于良好的甲烷部分氧化催化性能和NiBaCe@SiO2催化剂的热稳定性,核壳结构抑制了催化剂活性颗粒在高温下的烧结聚集。

3 结论

本文旨在提高Ni基阳极SOFC的抗积炭能力和长期稳定性,制备了具有核壳结构的催化剂NiBaCe@SiO2。对于甲烷的部分氧化,NiBaCe@SiO2催化剂具有良好的催化活性。核壳结构的催化剂为气态反应物提供了更多的Ni活性中心,同时提高了Ni纳米粒子在高温下的耐烧结性能。使用30%CH4-70%的空气混合气体作为燃料,核壳结构催化剂修饰的电池显示出了较好的抗积炭性能和稳定性。