房间空调器采用3 mm铜管的设计与性能分析

2018-09-04赵定乾任滔丁国良高屹峰宋吉

赵定乾,任滔,丁国良*,高屹峰,宋吉

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-国际铜业协会(中国),上海 200020)

0 引言

房间空调器采用更小管径的换热器,可以使结构更紧凑、成本更低、传热效率更高、并显著降低制冷剂充注量[1-2]。环保工质R290极易燃易爆,欧盟等对其灌注量做出了严格的限定[3-4],其推广和应用有赖于小管径换热器的研究。例如,将已有空调器的内螺纹铜管从7 mm缩小到5 mm,可使换热器成本降低20%~40%不等,制冷剂充注量下降约20%,因此近年来5 mm管换热器在空调器中得到了广泛的应用[5]。

若在5 mm换热器基础上将换热器的管径缩小至3 mm,换热器的成本会下降20%~40%,充注量也将进一步下降。因此房间空调器采用3 mm铜管换热器,是未来设计高效环保空调的一个重要发展方向。

随着换热器的铜管径从5 mm缩小为3 mm,制冷剂侧的压降与铜管水力直径的5次方呈反比增加。压降骤升会造成制冷剂能量损失,导致换热器的性能剧烈衰减[6-10]。开发3 mm管换热器的一大难点是必须显著降低制冷剂侧的压降。

降低制冷剂侧压降的方法有两个:1)采用光管代替传统的内螺纹管;2)增加流路数。

换热器采用光管代替内螺纹管,将导致管内换热系数和换热面积均减小,使得换热性能衰减。如果性能衰减在合理的范围内则可以使用光管,故需要将3 mm光管与强化管与5 mm强化管进行性能比对。换热器的流路数增加,将导致支路中的制冷剂流量减小致使换热性能衰减。而增加换热管数目和减小管径可以弥补这一缺点,因此需要研究流路参数与管径的匹配关系来设计换热能力和压降均达标的换热器。

本文的目标是确定房间空调器采用3 mm管的技术思路,包括3 mm管的管型选取、最优的流路数目和管径的确定。

1 技术路线

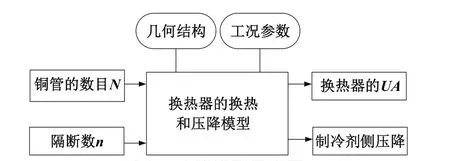

设计房间空调器3 mm铜管换热器的技术思路包括3个步骤,铜管管型的选择、流路参数和铜管管径的寻优以及换热器性能分析,如图1所示。铜管管型的选择方法是定量计算管型对换热和压降的影响,找出性能最优的管型。流路参数和管径的寻优方法是综合满足换热要求的流路参数和满足压降要求的流路参数,得出工艺可行性最优的流路数以及相应管径。换热器性能分析是结合换热器尺寸与流路参数,计算得到换热器的传热与压降性能以及成本。

本文在计算换热性能时,采用UA作为衡量指标,定义式见式(1)。

式中:

U——换热器的总传热系数,W/(m2·K);

A——换热器的换热面积,m2;

Q——单位时间的换热量,W;

ΔT——换热温差,K。

UA的计算式如式(2)所示。

式中:

hi——管内的换热系数,W/(m2·K);

ho——管外的换热系数,W/(m2·K);

Ai——管内的换热面积,m2;

Ao——管外的换热面积,m2。

图1 技术路线图

2 铜管管型的选择

确定更小管径铜管换热器的最优管型的方法是:以一款量大面广的采用5.0 mm强化管的3,500 W房间空调器(制冷剂为R410A)为基准,定量计算3.0 mm光管和强化管的UA、压降,以及压降带来的温度下降,从而确定最优的管型。本文出现的“管径”及指代管径的数值,如7 mm、5 mm和3 mm,均表示铜管外径。

本文计算R410A在光管内沸腾的换热和压降关联式来自文献[11],是由5 mm和7 mm管的实验数据拟合而成。经文献[12-13]的数据验证,这些关联式计算3 mm光管的换热和压降的平均误差分别为11%和19%,因此可以用来进行3 mm管的换热和压降计算。

2.1 铜管参数

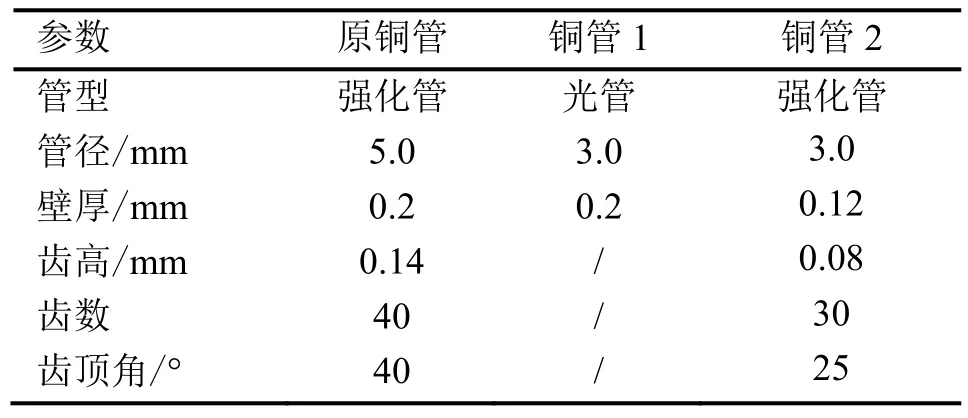

计算中采用的5 mm强化管、3 mm光管、3 mm强化管的参数如表1所示。

表1 铜管参数

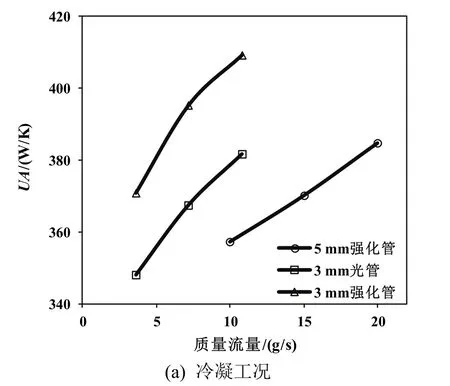

2.2 管型对换热性能的影响

运用小管径铜管的管内传热系数关联式[14],计算得到采用上述3种铜管的换热器的UA,如图2所示。相同的质量流量下,换热器采用3 mm强化管和3 mm光管的UA均显著大于5 mm强化管,这是由于3 mm管比5 mm管具有更大的质流密度,使得管内换热系数显著增加。制冷剂的质量流量为10 g/s时,换热器采用3 mm强化管比5 mm强化管的UA增加14.5%,而3 mm光管比5 mm强化管的UA增加6.8%。上述结果说明3 mm光管完全能够达到5 mm换热器的换热需求。

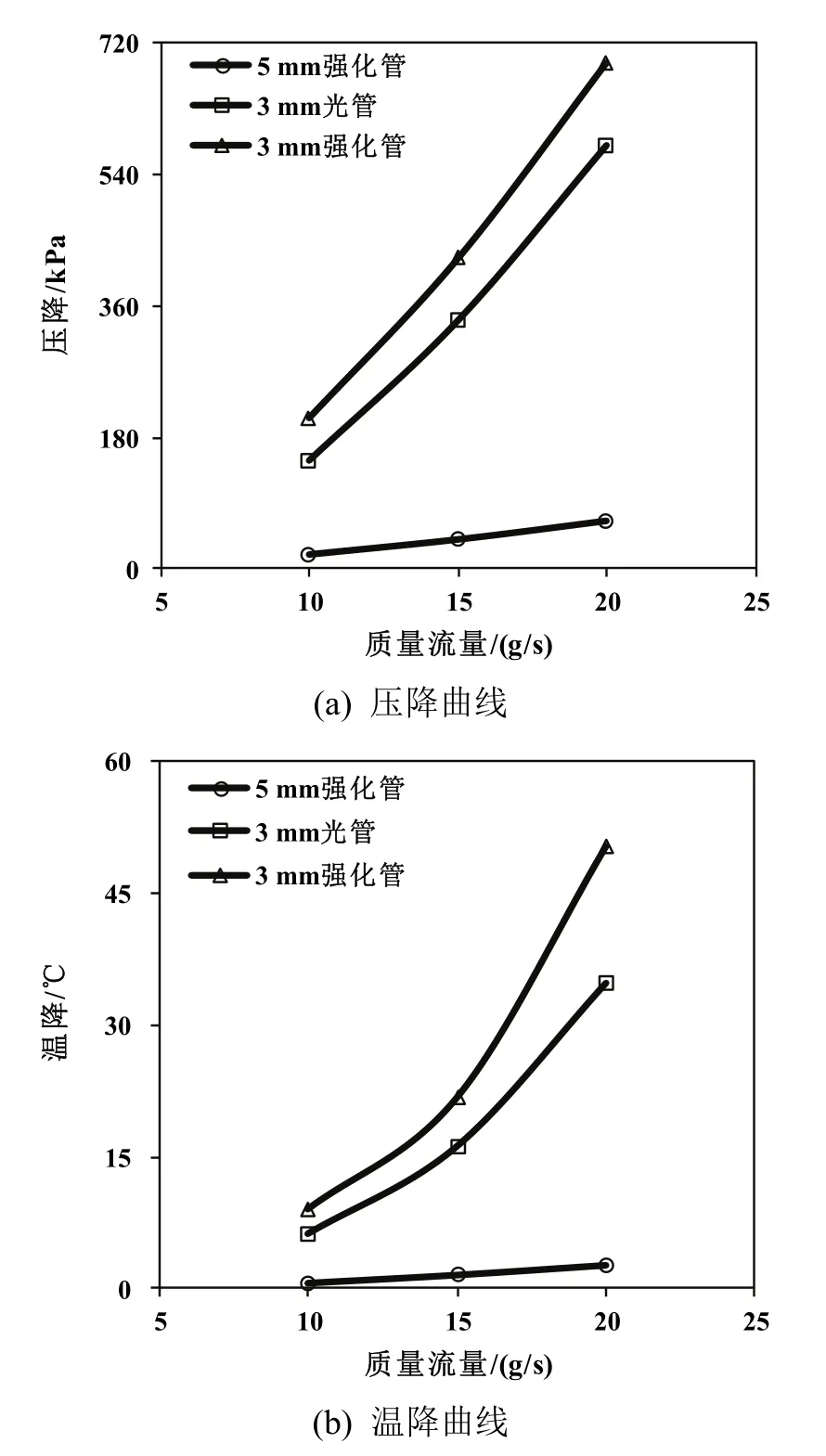

2.3 管型对压降性能的影响

运用管内压降系数关联式[14]计算出换热器采用5 mm强化管、3 mm强化管和3 mm光管的制冷剂侧压降,进而得到制冷剂进出口的温差。如图3所示,制冷工况下,换热器使用3 mm强化管与3 mm光管相比,压降、温降的平均增幅分别为28%、41%,选用光管能够有效减小温降从而提升系统性能。

图2 使用不同铜管时换热器的UA对比

图3 采用不同铜管的换热器的压降和温降对比

综合换热和压降的计算结果,应当选用3.0 mm左右的光管作为更小管径的换热器的铜管,这就解决了3.0 mm铜管的内螺纹不便于加工的问题。

3 换热器流路参数和管径的寻优计算

3.1 计算方法

3.1.1 流路参数的定义

“流路参数”记为(n,N),其中n代表一个支路中的铜管数目,N代表所有支路的铜管总数。图4为n从1取到6的流路布置示意图。

图4 n取1~6的流路布置示意图

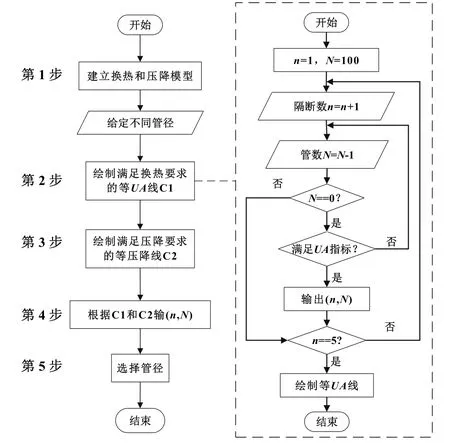

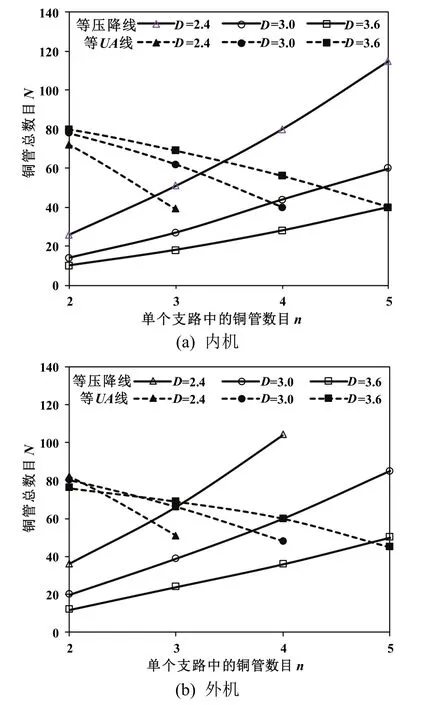

3.1.2 流路参数和管径的算法

图5所示的不同管径铜管的换热器设计流程包括以下5步。

1)第1步,根据小管径光管的换热和压降关联式,建立空调换热器的换热和压降模型,该模型的输入参数为(n,N),输出参数为UA和压降。考虑到加工的范围,本文选取外径分别为2.4 mm、3.0 mm和3.6 mm的铜管进行换热器的流路计算。

2)第2步,调节流路的输入参数(n,N),使得空调器达到换热要求,得到房间空调器内、外机的等UA线。

3)第3步,根据压降的要求得到各个管径对应的一组(n,N),绘制等压降线。

4)第4步,每个管径的铜管对应两条线,即符合换热要求的等UA线和符合压降要求的等压降线,这两条曲线的交点代表同时符合两个要求的流路参数。

5)第5步,通过比较各个管径的流路布置方案的加工可行性,从而选择合适的管径。

在第2步和第3步中,为了快速得到所有符合要求的流路参数(n,N),需要建立一种合适的枚举规则。该方法使n以1递增、N以1递增或者递减直到超出范围,可以遍历流路参数的所有可行解。注意到一个支路中的铜管数n的取值范围显著小于铜管数N,且N的取值是n的正整数倍,于是本文采用n为主变量、N为副变量的方法进行枚举。

以绘制等UA线的枚举法为例,如图5右边所示,依次输入光管管径2.4 mm、3.0 mm和3.6 mm,在每一个管径下分别对室内机和室外机的流路参数进行枚举,当UA达标时输出一个支路中的铜管数n和铜管总数N,最后将这一组(n,N)用光滑的曲线连线。绘制等压降线的枚举法与此类似。

图5 换热器的流路参数设计流程及枚举算法

3.2 计算模型

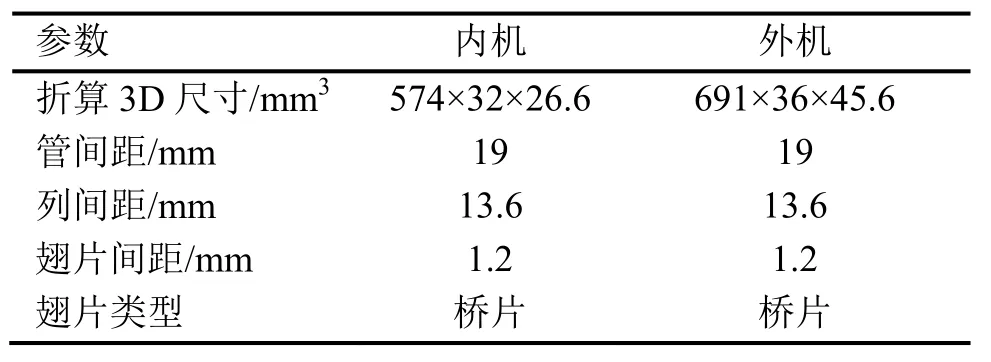

换热器的换热和压降模型如图6所示,它内嵌有小管径光管的管内换热系数和压降关联式,自变量为换热器的流路参数(n,N),因变量是换热器的UA和制冷剂侧的压降。该计算模型的输入参数是换热器的几何结构和工况参数。其中,几何结构包括换热器的尺寸和翅片规格等,如表2所示,工况参数包括制冷剂的进口温度,如表3所示。

该模型是根据换热和压降的性能指标进行流路与管径的寻优,其中性能指标根据原5 mm换热器的性能和工况试算确定,如表4所示。

图6 计算模型示意图

表2 换热器的原始几何结构

表3 换热器的工况参数

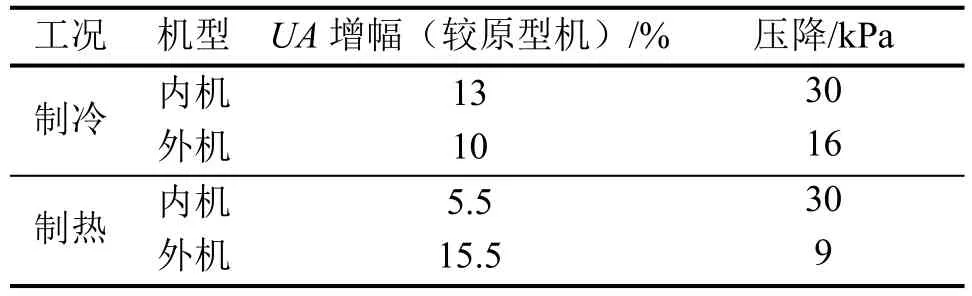

表4 新设计的换热器的性能指标

因为换热器的UA和压降都依赖制冷剂的质流密度G,即二者是相互耦合的,所以直接枚举得到同时满足换热和压降要求的流路参数需要较大的计算量。为了减小计算量,本文分别研究换热和压降性能对流路的要求。

计算换热性能时,通过改变(n,N)调节质流密度,管内换热系数hi随之改变,进而影响换热器的UA。当调节至满足要求的UA时,输出流路参数(n,N),得到集合A。考虑压降特性时,通过改变一个支路中的铜管数n和铜管总数N,可以改变质流密度和管程长度,影响气相在管内流动的摩擦压降,从而调节管内总压降的数值大小。当压降符合要求时,输出流路参数(n,N),得到集合B。集合A和集合B的交集即为换热器的最终流路参数。

3.3 计算结果

3.3.1 流路参数的寻优结果

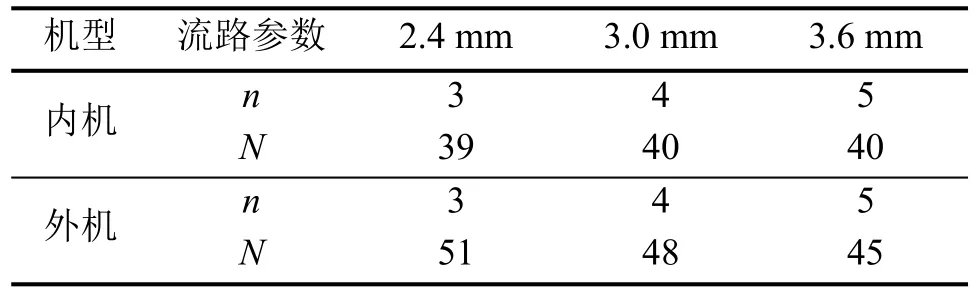

图9中,等UA线代表所有恰好达到换热要求的流路参数集合,等压降线代表所有符合压降指标的流路参数集合。同一个管径对应的两条线的交点坐标代表该管径下同时满足换热和压降要求的流路。

图9 等UA线和等压降线

将坐标值圆整后,不同管径的铜管对应的换热器的流路参数见表5。比较每个支路的铜管数目n发现,管径越大则n越大;比较总的铜管数目N发现,内机的铜管数目N几乎相同,而外机的铜管数随着管径的增大而减小。其原因是管径越大,换热器的UA越小且管内压降系数越小,需要通过减少N或者增加n来减少支路数目N/n,从而提高支路的流量,最终保持UA和制冷剂侧的压降不变。

表5 新换热器的流路参数

3.3.2 管径的寻优结果

由图4的流路布置图可知,当n为偶数时,换热器的进、出口均在管的同侧;当n为奇数时,进、出口则在换热器的异侧。设计换热器时,应当尽量使n为偶数,这有利于制造、加工和检修。表中3种管径的铜管用于设计换热器时,只有3.0 mm光管的n为偶数,因此光管管径应当为3.0 mm。

4 换热器的性能分析

4.1 换热和压降性能

由于确定流路参数时,对n和N的值进行了圆整,因此实际的换热能力和压降特性需要重新计算。表6将新设计换热器的各项性能校核结果与设计要求进行了对比。采用3.0 mm光管的更小管径换热器的UA与原计划指标的偏差在5%以内。采用3.0 mm光管的换热器由于流路数增加使得支路的流量减小,因此比采用5.0 mm强化管的换热器的压降低。压降与设定值的偏差在50%以内,但是压降的绝对数值依旧在合理的范围内。综上,3.0 mm换热器的换热和压降性能均满足要求。

表6 更小管径换热器的性能校核结果

4.2 成本分析

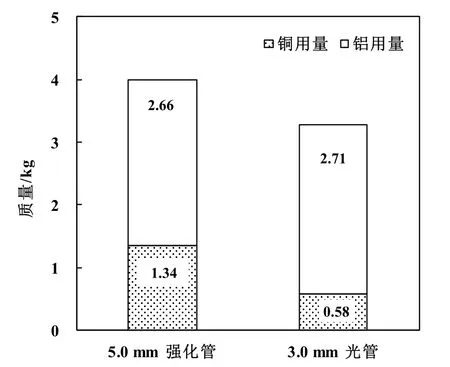

采用3.0 mm光管代替5.0 mm强化管用于空调换热器,分别计算铜管和铝翅片的材料质量。设计前后的空调换热器材料用量见图10,由图可见,使用3.0 mm铜管的换热器较原型机的铜用量减少了57.2%,铝用量增加了2.2%。

按照黄铜的单价为35元/kg、铝的单价为12元/kg计算,采用3.0 mm光管代替5.0 mm强化管用于空调换热器时,换热器的材料成本下降31%。

图10 采用3.0 mm光管的换热器与采用5.0 mm强化管的原型机材料用量对比图

4.3 工艺可行性分析

现有的典型光管公称外径为3 mm~6 mm[15]。3.0 mm管用于换热器的成型时可采用液压胀接。将专用的芯杆插入换热管内部,利用O形环或液袋密封后,导入高压液体使换热管扩张变形。其优点是管壁受力均匀、残余应力小、无切屑残留。缺点是该工艺对芯杆的强度、稳定性和制造的要求很高[16-18]。

本文设计的3 mm空调器的内机和外机的支路数分别为10和12,较5 mm换热器的支路数目显著增加。用于较多流路的分配器还有待研究,需要从均流原理入手,进行结构设计和验证。

5 总结

本文提出了房间空调器采用3 mm铜管的设计思路,通过案例验证了3 mm光管代替5 mm强化管的设计方法的可行性。设计的3 mm换热器与原5 mm换热器相比,换热性能提升5.7%~15.4%、压降下降43.2%、换热器的材料中铜的用量降低57.2%、铝用量增加了2.2%,应用前景可观。