结合已建电厂的天然气海水换热系统设计

2018-09-03张怡

张 怡

上海申能临港燃机发电有限公司

1 项目概述

天然气差压余能利用是通过配置透平膨胀机替代原有的调压线,此方法不仅实现管线天然气减压调流的作用,还能使降低的压力能转化为动能进行发电。由于天然气通过透平膨胀机做功后温度的降低要远甚于通过调压线,因此原有配置的加热系统已不能满足至下游管线的天然气温度必须大于2℃的要求。由于经过膨胀机的天然气流量(20~80万Nm3/h)和压差(1.15~3.23MPa)均较大,因此加热需要的热量也非常大,若不合理选择天然气经过膨胀机做功后的加热方式,会使项目整体的节能经济性低于预期。本项目通过几个方案的比较,最终确认了采用海水加热的方案。由于需要在已建成的电厂海水系统上新增一套天然气差压余能的海水换热系统,方案实施的难度较大。经各方努力,使设计满足了天然气差压余能项目的加热要求,使新增系统服务于电厂,进一步降低了电厂的厂用电取得预期的节能量。

2 电厂原有海水系统

电厂的循环水取自于杭州湾的海水,循环水系统主要工艺流程如下:取水口→自流引水隧道→拦污栅→旋转滤网→循环水泵→进水压力钢管→凝汽器→排水钢管→钢筋混凝土排水沟→虹吸式排水工作井→自流排水隧道→排水口。循环水系统为母管联通制,4台联合循环机组共配置4台100%流量的循泵,为增加调节手段,减少厂用电量,其中2台已改为变频泵。循泵的最大流量为9.3m3/h,最大扬程为23.8m。

3 新增海水系统

考虑冬季极端工况,经计算,膨胀机需要的最大海水流量约2 500m3/h;另外,为进一步节能,新增的海水换热系统将用于联合循环机组全停时需要的机组冷却水,约500m3/h。在系统流程上,考虑到膨胀机回水可以回至循环水供水母管上,即可提供全厂不发电时冷却一些辅机用水的水量,故总供水水量按2 500m3/h考虑。

4 新增海水取水泵布置和泵选型

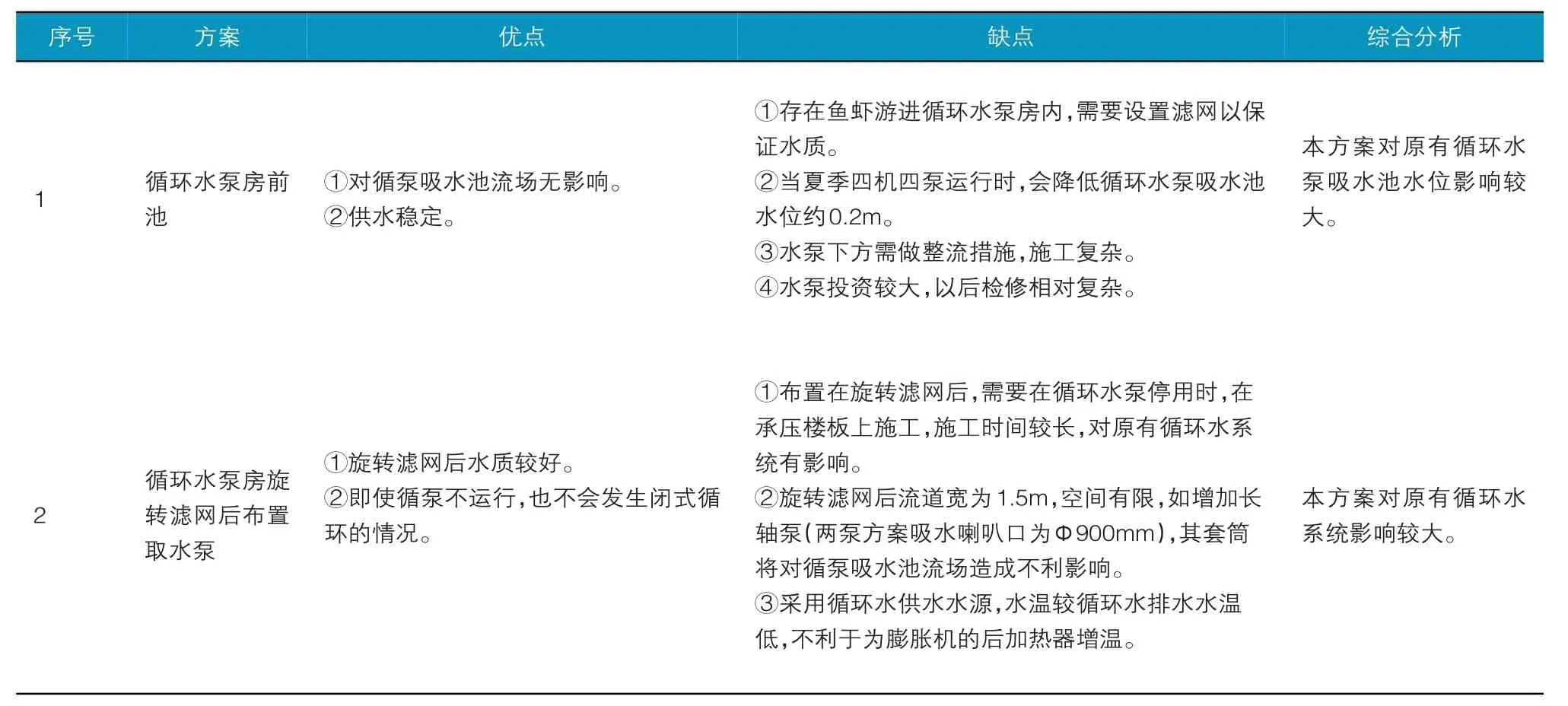

由于利用现有循环水取排水设施来实现,因此需对现有系统进行必要的改造、增建。本着系统改造时对现有建构筑物、厂区、电厂运行影响最小的原则,设计阶段对取水泵的布置及泵的选型提出了多个方案,并进行了比较,见表1:

表1 取水泵布置和选型方案比较

序号 方案 优点 缺点 综合分析3 4 5 6 7排水工作井堰前取水:采用长轴泵方案排水工作井堰前取水:采用卧式透平同步排吸泵方案循环水压力出水母管上:采用管道泵方案排水工作井堰后取水:采用长轴泵方案排水工作井堰后取水:采用潜水离心泵方案①水质与旋转滤网后水质相同,水质较好。②当电厂循环水运行时,可以利用循环水排水温升的特点,有利于为膨胀机的后加热器增温。③可利用现有平台安装长轴泵组。①水泵运行条件最好。②水质与旋转滤网后水质相同,水质较好。③当电厂循环水运行时,可以利用循环水排水温升的特点,有利于为膨胀机的后加热器增温。④水泵布置在排水工作井附近地坪上,仅有吸水管穿进排水工作井内,水泵投资相对较小,检修维护方便。①直接在循环水出水压力母管上开孔,施工简单,对原有系统影响小。①布置在排水工作井堰后取水,因水位高于或等于杭州湾潮位,当电厂循环水系统不运行,也不需频繁开启电厂循环水泵进行补水。②安装作业的限制条件少,对电厂生产影响小。①布置在排水工作井堰后取水,因水位高于或等于杭州湾潮位,当电厂循环水系统不运行,也不需频繁开启电厂循环水泵进行补水。②安装作业的限制条件少,对电厂生产影响小。①布置在排水工作井堰前取水,因虹吸堰顶标高为5.10m,杭州湾97%低潮位为-1.28m,当电厂循环水系统不运行,且杭州湾为低潮位,低于5.10m时,形成闭式循环。此时需要开电厂一台循环水泵,以保证膨胀机用水。②需要在排水工作井平台增加取水泵基础,并在泵轴上增加套筒,以保证泵轴的稳定性。③水泵投资较大,以后检修相对复杂。①布置在排水工作井堰前取水,因虹吸堰顶标高为5.10m,杭州湾平均低潮位为0.23m,97%低潮位为-1.28m,当电厂循环水系统不运行,且杭州湾为低潮位,低于5.10m时,需要每隔约1h开电厂一台循环水泵,以保证膨胀机用水。②需要在排水工作井侧壁开孔,结构需要做好防水处理。①当电厂循环水系统不运行,需要长期开一台循环水泵,以保证膨胀机用水。②4台机组共4根循环水出水母管,需要分别开孔接管,并合并成一根母管后安装管道泵,A排外布置紧张,较难施工及布置,系统相对复杂。①可能存在鱼虾游进排水工作井内,需要设置滤网以保证水质。②需要在排水工作井增加取水泵基础,并在泵轴上增加套筒,以保证泵轴的稳定性。③水泵投资较大,施工过程比较复杂。①可能存在鱼虾游进排水工作井内,需要设置滤网以保证水质。②需要在排水工作井增加取水泵基础,并在水泵外增加套筒,以保证泵轴的稳定性。③水泵投资相对少,施工过程比较简单。本方案与堰后长轴泵方案相比,无明显优势。本方案相对于其他方案,施工简单,投资较少,但需要频繁开启电厂循环水泵。本方案系统复杂,且需要长期开循环水泵。本方案对原有循环水系统无影响,但施工过程比较复杂,投资较大。本方案对原有循环水系统无影响,投运后电厂循环水泵在停机时不需要启动。施工周期短,过程相对简单。

5 最终设计

5.1 泵布置及选型

经反复比选,排水工作井堰后取水,采用潜水离心泵的方案优势较明显。系统共设2台水泵(1用1备),参数为:Q=2500m3/h,H=35m,N=400kW,V=6kV。为考虑运行工况的变化及节能,水泵的电机采用变频形式。

5.2 海水换热系统设计

天然气海水换热系统设计见图1。

膨胀机天然气后加热的海水取自电厂的排水工作井,即经电厂机组凝汽器换热后的海水温度大于机组入口海水温度8℃以上,不仅利用了机组凝汽器热交换后得到的低品质余热,还提升了极端工况下天然气加热的空间。

图1 海水加热泵布置及管道系统示意图

另外,海水通过换热器加热天然气后,自身温度会降低,当海水换热器水侧出口温度低于机组循环水取水温度时,海水通过项目新增的循环水系统切换蝶阀,能重新并入机组循环水进水母管,通过凝汽器、闭冷器系统吸收热量,降低凝汽器真空,增加机组出力,减少闭式水系统厂用电能耗,实现天然气差压冷能利用。

6 结论

本项目是国内在已建成的电厂循环水系统上首次新增海水换热系统。该系统的设计和布置,对电厂的运行和已建构筑物的影响均降到了最低。该系统投用后使用情况良好。经过2017年冬天的考验,该系统完全可以满足所有工况对天然气的加热要求。也正因为这套系统的投用,使原有的天然气加热装置水浴炉基本停用,大大节省了天然气的耗量,年均可节约约500 000Nm3。同时由于该套系统的投运,使电厂机组全停时可以停用循泵,大大节省了厂用电。据统计,年节省厂用电可达352.12万kWh。