履带行走系统内外圆筒摩擦副的力学分析

2018-09-03宋宗华何明虎朱洪睿沙洪伟

宋宗华,何明虎,朱洪睿,沙洪伟,韩 松

(徐工道路机械事业部,江苏 徐州 221004)

0 引 言

履带是工程机械最常用的行走系统,整机升降采用油缸驱动内外圆筒摩擦副来实现,同时实现固定在车架上的工作装置的升降,这种设计常用在大型就地冷再生机和大型机械式铣刨机上。德国维特根公司对该结构的应用较早,对于材料选型、机加工方式、热处理选择已拥有自己的国际专利,形成技术垄断。履带行走系统主要应用在2 m系列铣刨机上,国内目前主要有徐工集团、中联重科、镇江华通、陕建股份、西安宏大、北京天顺等企业对该技术进行了深入研究,均取得了技术突破。早期的支腿表面划伤、变形、焊合咬死等失效形式基本得到解决,极大提升了整机可靠性,增强了产品市场竞争力,缩短了与国外标杆企业的技术差距;对于整机购买者而言,设备施工效率大大提升,使用成本降低,带来了可观的经济效益。

根据相关研究,目前支腿失效的主要机制和原因如下。

(1)内外筒的疲劳失效机制为:外筒以黏着磨损为主,内筒以疲劳磨损为主,同时伴随三体磨损。

(2)内外筒的磨损失效原因主要是:在热处理过程中,外筒因冷却速度太慢,在晶界处布满网状分布的铁素体,使得基体的强度严重下降,在工作过程中很容易发生塑性变形,成为冷焊结点,造成失效。

本文对履带行走系统的结构形式建立物理模型,在整机工作行进过程中对其进行受力分析。因支腿内外圆筒受力复杂,冲击振动较大,为避免内外筒因接触面磨损而导致支腿烧死,对内外筒摩擦副进行力学分析,从而指导部件结构的设计、内外筒材料的选择以及热处理工艺的选择。

1 力学分析

1.1 支腿的受力分析

支腿外筒材质为45钢,要求调质处理,硬度为200~229 HB。支腿内筒材质为27SiMn钢,要求调质后表面氮化,层深0.2~0.3 mm,硬度为HRC55-60。

支腿内筒和外筒之间频繁相对运动,牵引力通过支腿驱动整机前进,所以支腿受力较大,可能出现划伤,严重时内筒和外筒黏合在一起,即“烧死”,无法拆卸,必须返厂维修,经济损失很大。

行走系统采用液压驱动四履带形式,履带通过支腿与车身连接。支腿外筒与内筒嵌套在一起,可以升降和转动,车身重量由液压油缸支撑。转向套与支腿内筒之间安装有平键,转向套起牵引作用。支腿外筒焊接在车架上,支腿内筒通过螺栓与行走履带连接,筒内设置油缸,通过油缸伸缩使车身升降。由内筒和外筒组成的支腿受力形式有2种:履带行走时由牵引力引起的支腿弯曲;由内筒与外筒的装配间隙以及支撑油缸的安装误差引起的偏心力。

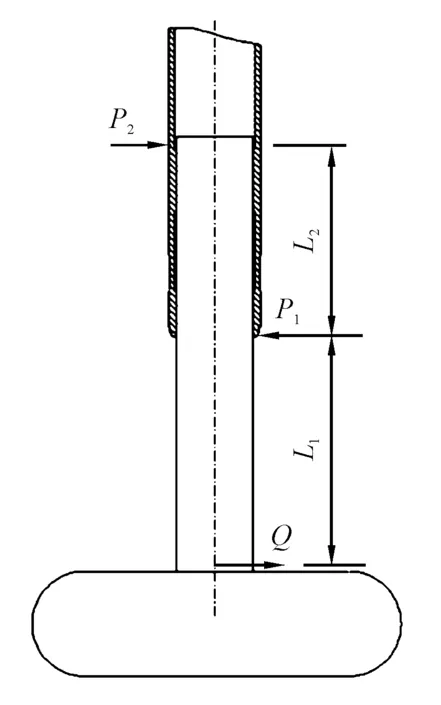

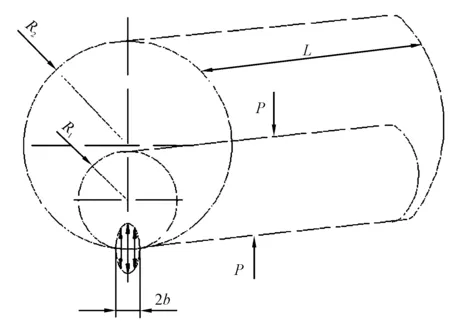

图1 支腿模型

1.1.1 牵引力引起的支腿弯曲作用

由履带牵引力所产生的支腿弯曲作用如图1所示,图中:Q为牵引力,最大牵引力为50 kN;P1为外筒下接触端的接触载荷;P2为外筒上接触端的接触载荷;L1为内筒伸出长度,工作装置工作时L1=500 mm,行走时L1=760 mm;L2为内筒与外筒配合接触的长度,L2=550 mm。其平衡力矩为

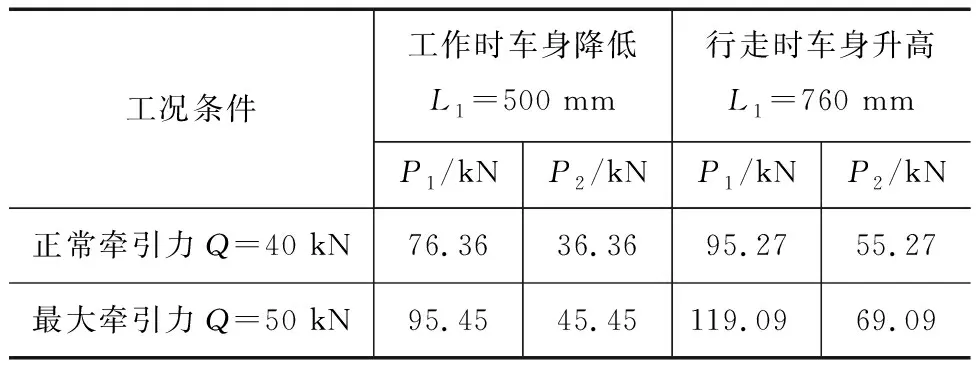

受力情况如表1所示。

表1 受力情况分析

P1大于P2,即外筒下端易磨损;履带行走,车身升高时,力臂增大,其接触载荷最大,约为牵引力Q的2.38倍。

1.1.2 轴向偏心负载力

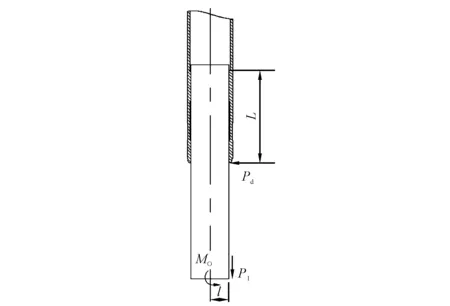

内筒与外筒的装配间隙(最大间隙为0.7 mm)以及支撑油缸的安装误差会引起支腿的轴向偏心力。其力学分析如图2所示, 图中:Pd为由轴向偏心负载引起的接触载荷;P1为轴向负载,P1=8 250 kg;l为偏心距,此处取l为3、5、10 mm;L为内筒与外筒配合接触长度,L=550 mm。其平衡力矩为PdL=P1l。

图2 轴向受力分析模型

偏心距l=3 mm时,Pd=P1l/L=82 500×3/550=450 N;偏心距l=5 mm时,Pd=82 500×5/550=750N;偏心距l=10 mm时,Pd=82 500×10/550=1 500 N。由轴向偏心负载引起的接触载荷Pd=1.5 kN,要远小于牵引力所引起的支腿接触载荷P1=119 kN。

1.2 ANSYS分析

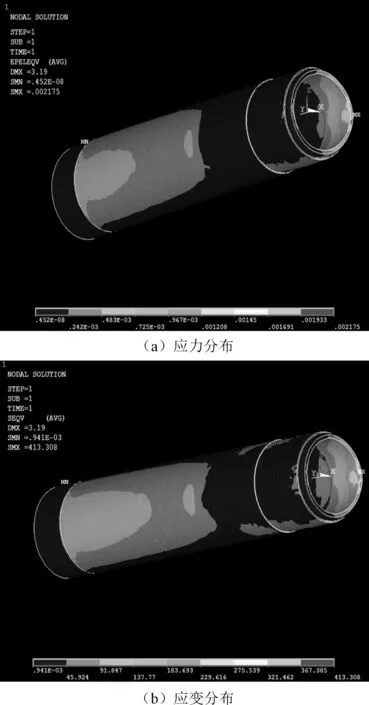

利用SOLIDWORKS软件建立外筒模型,将外筒模型导入ANSYS,并定义外筒材料45钢的弹性模量、泊松比以及密度。对模型进行网格划分,并在接触位置施加节点力[1],模型求解结果即应力分布及应变分布如图3所示。

图3 ANSYS 分析结果

ANSYS力学分析软件的计算机模拟结果:在外筒下接触端处,接触应力最大,其数值为413 MPa。

1.3 经典力学的赫兹接触应力计算

利用经典的赫兹公式,分析了内、外筒接触处的应力状态和变形情况。

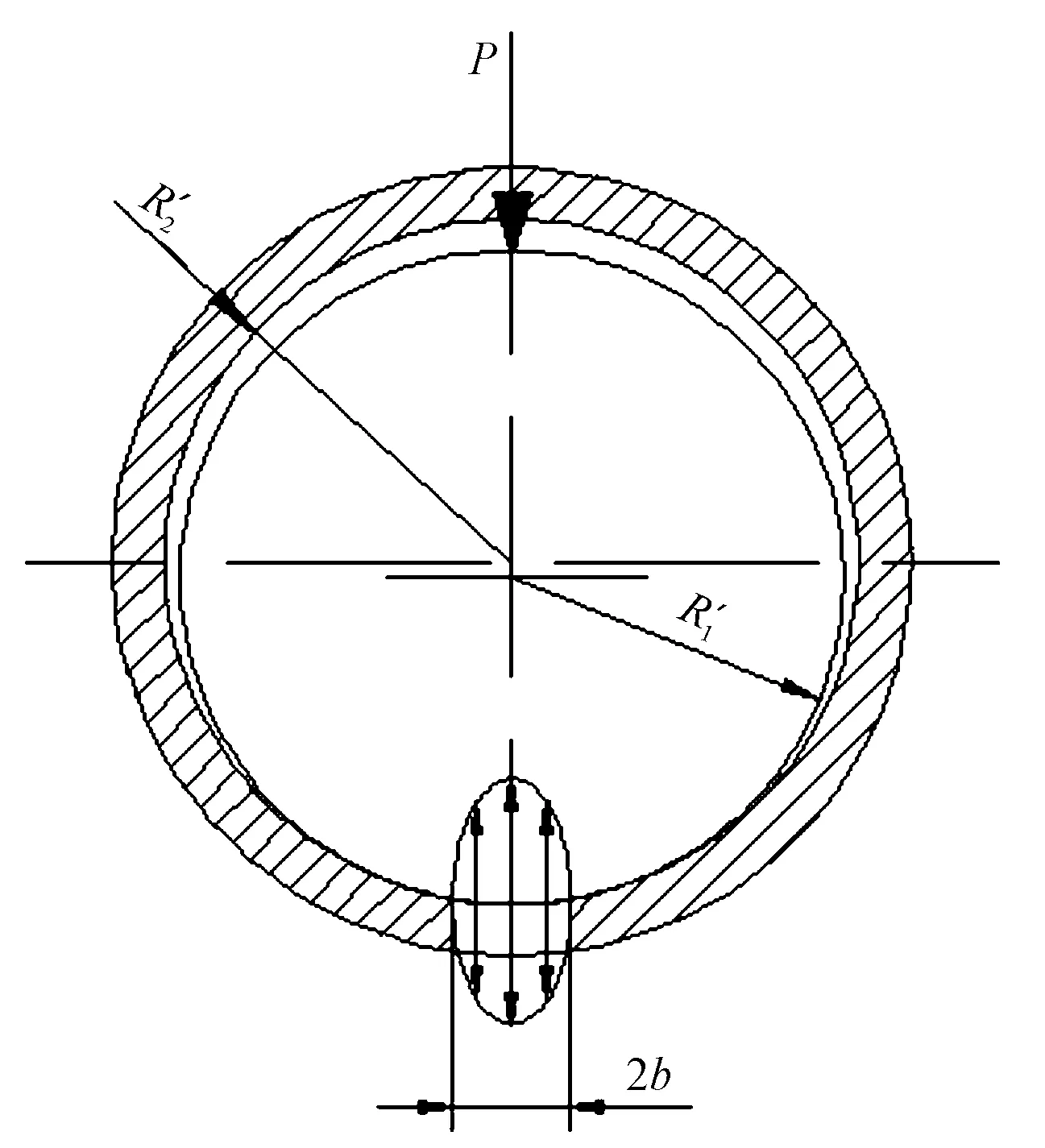

(1)半径为R1和R2的圆柱体与圆柱凹面接触,如图4所示。最大接触应力

σmax=0.418×[(PE/L)×(R2-R1)/R1R2]1/2

图4 圆柱体与圆柱凹面接触

局部弹性变形宽度的一半

b= 2P/(πσmaxL)

式中:P为接触载荷,这里取P=119 kN;E为弹性模量,取E=206 GPa;L为接触长度;R1为内筒半径,取2R1=227.5 mm;R2为外筒半径,取2R2=228.2 mm

当L=550 mm时,即履带行走时内筒与外筒的配合处全部接触,σmax=14.5 N·mm-2,b=9.50 mm。

当L=20 mm时,σmax= 76.0 N·mm-2,b=49.86 mm;当L=10 mm时,σmax=107.47 N·mm-2,b=70.52 mm;当L=5 mm时,σmax=151.98 N·mm-2,b=99.74 mm;当L=1 mm时,σmax= 339.85 N·mm-2,b=223.01 mm。当L=550 mm时,即履带行走时内筒与外筒的配合处全部接触时,最大接触应力很小,不足以造成破坏;当L=1 mm时,局部弹性变形宽度2b=446 mm,已超出圆柱体的直径,与赫兹公式的基本假设“两物体的接触面与物体表面相比是极微小的”不符。所以,模型“半径为R1和R2的圆柱体与圆柱凹面接触”不适合本问题。

图5 球与圆柱凹面接触

最大接触应力

局部弹性变形宽度

b=(3P/2πσmax)1/2

σmax=494.0 N·mm-2

b=10.73 mm

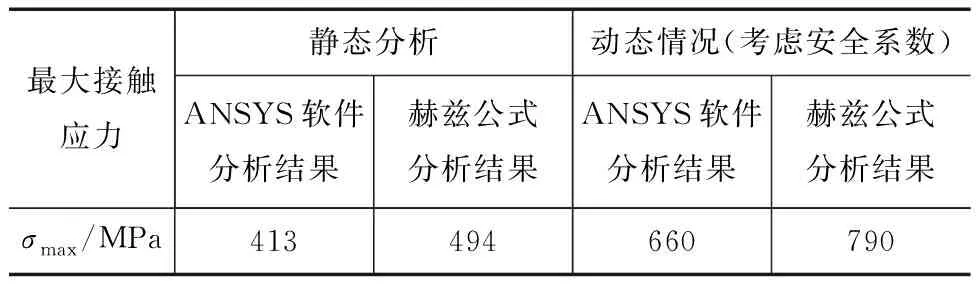

2 分析结果

外筒接触应力的力学分析结果见表2,考虑道路不平造成的冲击和振动等因素,实际设计中应考虑安全系数,这里安全系数取1.6。

表2 外筒接触应力的力学分析

(1) 最大接触应力发生在铣刨机处于升起行走和转向状态。

(2)最大接触应力发生在外筒下接触端口处。

(3)最大接触应力的计算值为494 MPa,考虑安全系数时,其数值为790 MPa。

外筒材质为45钢,要求调质处理,硬度为200~229 HB,接触应力为450~500 MPa,小于计算结果790 MPa;内筒材质为27SiMn钢,技术要求调质后表面氮化,调质硬度为200~230 HB,氮化层深0.2~0.3 mm,渗层硬度HRC55~60。国内外的研究和使用情况证明:齿面的许用接触应力并不只与齿面硬度有关,轮齿的芯部力学性能也影响着齿面的接触疲劳强度。根据英国标准中的试验数据,芯部硬度从200 HB增加到300 HB时,其基本许用齿面应力增加约66%(表面硬化钢)。

3 结 语

综上所述,通过力学计算可知,内外筒材质的选择、热处理温度、渗碳层厚度、芯部硬度等决定其许用接触应力,许用接触应力需大于790 MPa才能保证履带行走系统的可靠性。