原油复合热载体发生器的研制及应用

2018-09-01梁海军辛翠平白慧芳

李 娜,张 磊,梁海军,辛翠平,白慧芳

(1. 陕西延长石油(集团)有限责任公司研究院,陕西西安 710075;2. 川庆钻探工程公司钻采工程技术研究院,陕西西安 710018)

延长油田定边采油厂樊学油区是三角洲沉积体系中的三角洲平原亚相沉积,属于低—特低渗透油藏,非均质性强、储层脆弱、自然环境恶劣、常规开发技术适应性差,最终采收率仅为10%~15%[1-3]。复合热载体驱油技术能够在一定程度上解决这些问题。复合热载体泡沫驱在国内外的试验研究和实践中都取得了不错的效果[4],大庆油田、吉林油田和胜利油田都在复合热载体泡沫驱上取得了较好的效果[5]。目前国内对复合热载体泡沫驱的研究主要集中在复合热载体的数值模拟、室内试验和现场注采方式优化等几个方面[6-11],复合热载体泡沫驱一般以柴油为主要燃料,在提高采收率和综合效益上与传统增油技术相比有很高的性价比,但对于现场来说,柴油属于成本比较高的燃料。本文在定边采油厂现有矿场条件下,研究以轻质原油为主要燃料的新型复合热载体驱油技术,它能够有效降低运行成本,同时实现零碳排放和节能减排;相比柴油复合热载体发生器,原油复合热载体发生器的研制和应用具有更广阔的市场价值,新型提高采收率技术的探索研究可以丰富延长油田提高采收率技术系列,同时对延长油田高效绿色开发提供新思路。

1 复合热载体驱油原理

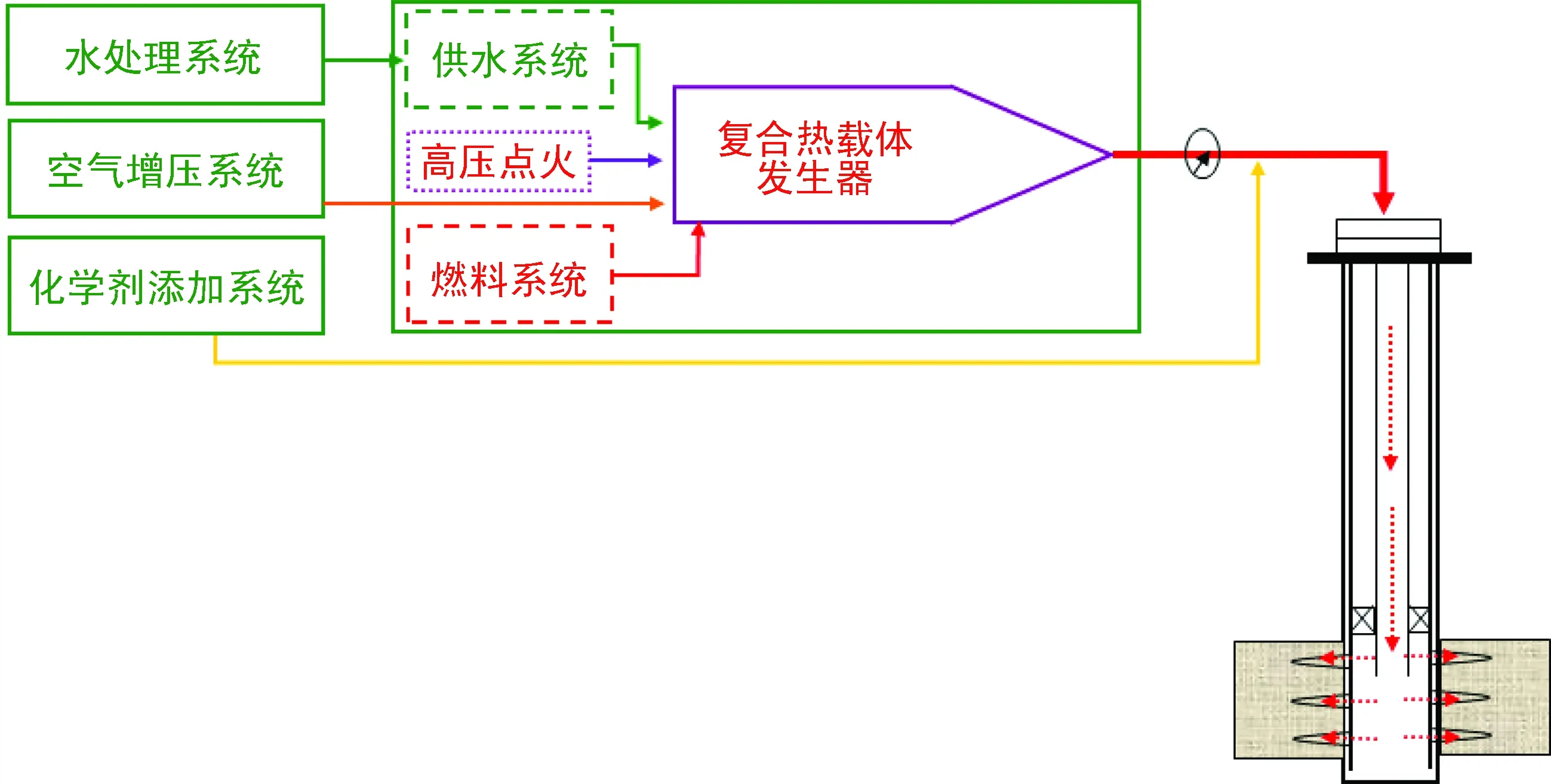

复合热载体发生器系统采用高压喷射机理,通过密闭燃烧生成复合热载体,复合热载体含高温的氮气、二氧化碳及水蒸气。复合热载体中的二氧化碳在原油中的溶解度较高,在一定条件下可与原油形成混相,大幅度降低原油黏度,增加原油的膨胀能,降低残余油饱和度[9];而水蒸气可携带热量,对地层和原油具有加热作用;氮气的导热系数较低,可提高蒸汽的热利用效率,增加蒸汽的携热能力[12-13]。因此复合热载体具有化学驱、氮气驱、二氧化碳驱、蒸汽热力驱等多重优点[14-15],通过注热管线全部注入油层,综合提高原油采收率和单井产能,复合热载体驱油已经成为油田二次采油或者三次采油的一种有效的接替技术。

图1 复合热载体驱油工艺流程Fig.1 Process flow chart of composite heat carrier oil displacement

2 原油复合热载体发生器研制

复合热载体发生器以轻质原油为主要燃料。作为一种全新的技术,其研发过程没有成熟的案例参考,国内也尚未出台相应的标准和规范,因此,在解决轻质原油高压燃烧难题的基础上进行原油复合热载体发生器的研制。

2.1 轻质原油处理燃烧关键技术

2.1.1 轻质原油预处理

原油中存在水、杂质、石蜡等物质,直接使用轻质原油作为燃料会造成喷嘴堵塞、结焦、燃烧不完全甚至直接损坏设备等情况,因此需要对原油进行预处理,处理过后的原油才能参与燃烧反应。采用分离法对原油进行预处理,利用分离机的高速旋转,使混合物中具有不同比重的油、水或机械杂质在分离机离心力场作用下获得不同的离心力,达到分离的目的。经过分离后的原油其杂质明显减少,由于原油的黏度大且流动性不好,此时的原油直接进入发生器会造成大范围的堵塞以至于设备不能工作甚至损坏设备。原油的流动性随温度的增加而增加,因此,采用加热设备对分离后的原油进行加热从而使原油黏度降低。

2.2.2 轻质原油防结焦

原油成分分析报告显示轻质原油中含有大量的蜡、沥青质、胶质等不宜蒸发的成分,由于这些成分不能完全燃烧,加上喷嘴口径较小,因此导致了结焦现象的产生。为达成防结焦的目的,加入助燃剂等化学试剂来增加不宜蒸发成分的蒸发速度,通过提高蒸发速度使其充分燃烧。多次试验结果显示,随着反应时间增加,余氧系数很稳定,供油平稳且没有过大的波动,每次试验过后未发现明显的结焦现象出现,表明轻质原油在发生器中实现了充分燃烧,达到了设备的要求。

2.2.3 轻质原油雾化

轻质原油经过预处理后,为保证轻质原油高效、迅速地在复合热载体发生器内着火燃烧,必须在进入复合热载体发生器的瞬间将轻质原油进行良好的雾化。通过改进喷嘴结构,使得处理后的轻质原油能与空气良好混合,保证燃烧的稳定性。综合对原油物性、雾化机理和特性的研究,确定原油喷嘴设计方案,并进行工况试验条件下的试车,结果显示雾化效果良好,燃烧稳定。

2.2 复合热载体发生器的研制

轻质原油经过预处理、防结焦和雾化处理后,已经能够和氧化剂(空气)在燃烧室中密闭燃烧,相比以柴油为燃料的复合热载体发生器,原油复合热载体发生器还需在结构上进行优化,如图2所示。

图2 原油复合热载体发生器系统图Fig.2 Crude oil composite heat carrier generator system diagram①第一空气调节阀;②第二空气调节阀;③空气质量流量计;④空气压力表开关;⑤空气压力变送器;⑥空气止回阀;⑦复合热载体发生器;⑧冷却水温度变送器;⑨热载体压力开关;⑩热载体压力变送器;输出温度变送器;第一输出安全阀;第一电动排空阀;第一喷嘴;第二喷嘴;输出止回阀;输出截止阀;原油调节阀;原油变频高压油泵;原油电机;第一原油压力变送器开关;第一原油压力变送器;原油过滤器;原油质量流量计;原油温度控制装置;原油温度变送器;药剂计量泵;第二原油压力变送器开关;第二原油压力变送器;原油止回阀;软化水调节阀;变频高压水泵;水泵电机;第一软化水压力变送器开关;第一软化水压力变送器;软化水过滤器;水质量流量计;第二水压力变送器开关;第二水压力变送器;水止回阀

原油复合热载体发生器系统主要包括供油系统、供气系统、供水系统、热载体输出系统和发生器系统等。供气系统、供水系统和热载体输出系统跟柴油复合热载体发生器一样,发生器系统的电气控制和加热控制需要进行适当改进。

原油复合热载体发生器的优化主要体现在供油系统,见原油复合热载体发生器系统图的到。原油管路实现原油处理,保证处理后的原油能够直接在发生器系统内燃烧;原油流量调节系统保证流量的精确调整;系统补偿循环控制系统保证原油既能在小流量高压时顺利点火,又能实现高压大流量时精确控制连续稳定安全燃烧,实现复合热载体流量的变频变排量。

经过多次试验,结果显示原油复合热载体发生器运行稳定且燃烧效果好,不仅解决了轻质原油的顺利点火和稳定燃烧,而且解决了原油燃烧结焦的难题,相比柴油复合热载体发生器,原油复合热载体发生器对定频定排量实现了大幅改进,更适合低渗透油藏小排量输入。

3 原油复合热载体吞吐现场试验

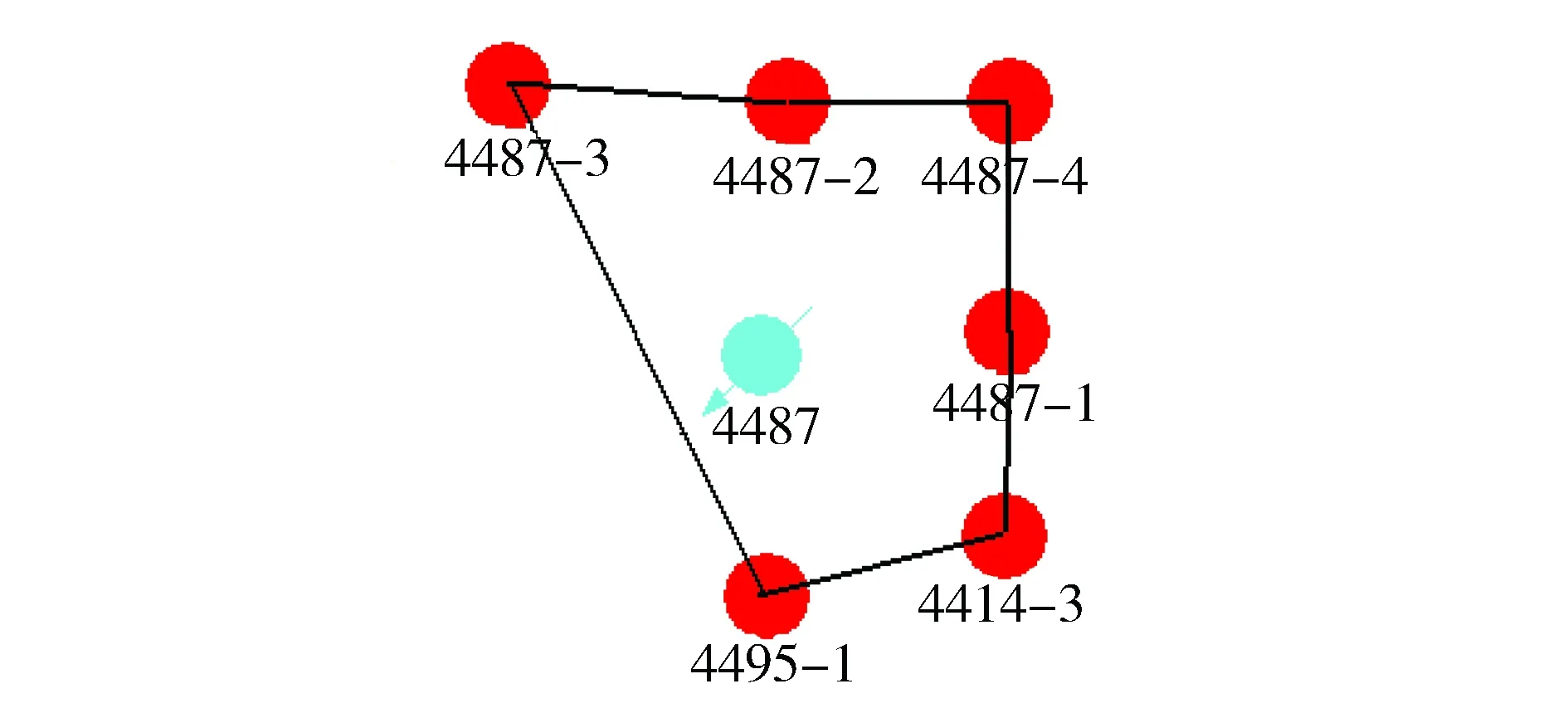

针对延长低渗透油层,根据渗透率大于10 mD、油井初产超过10 m3/d但递减较快、油水井深度小于2000 m和油水井生产正常等原则,选择定边采油厂樊学油区长2层的4487井组为本次的试验井组,4487井组分布如图3所示。

图3 4487井组分布Fig.3 Distribution of well group 4487

4487-1井复合热载体吞吐试验于2016年9月18日开始,截至2016年10月8日完成现场试验,累计注入空气95040 Nm3,水300 t,注入温度130 ℃,周期注气量(5.0~7.5)×104Nm3,周期注入蒸汽水当量200~300 m3,注入速度2500 Nm3/d,注入压力上限不超过30 MPa,焖井时间2~4 d,4487-1井复合热载体吞吐生产曲线如图4所示。

图4 4487-1井生产曲线Fig.4 Production curves of well 4487-1

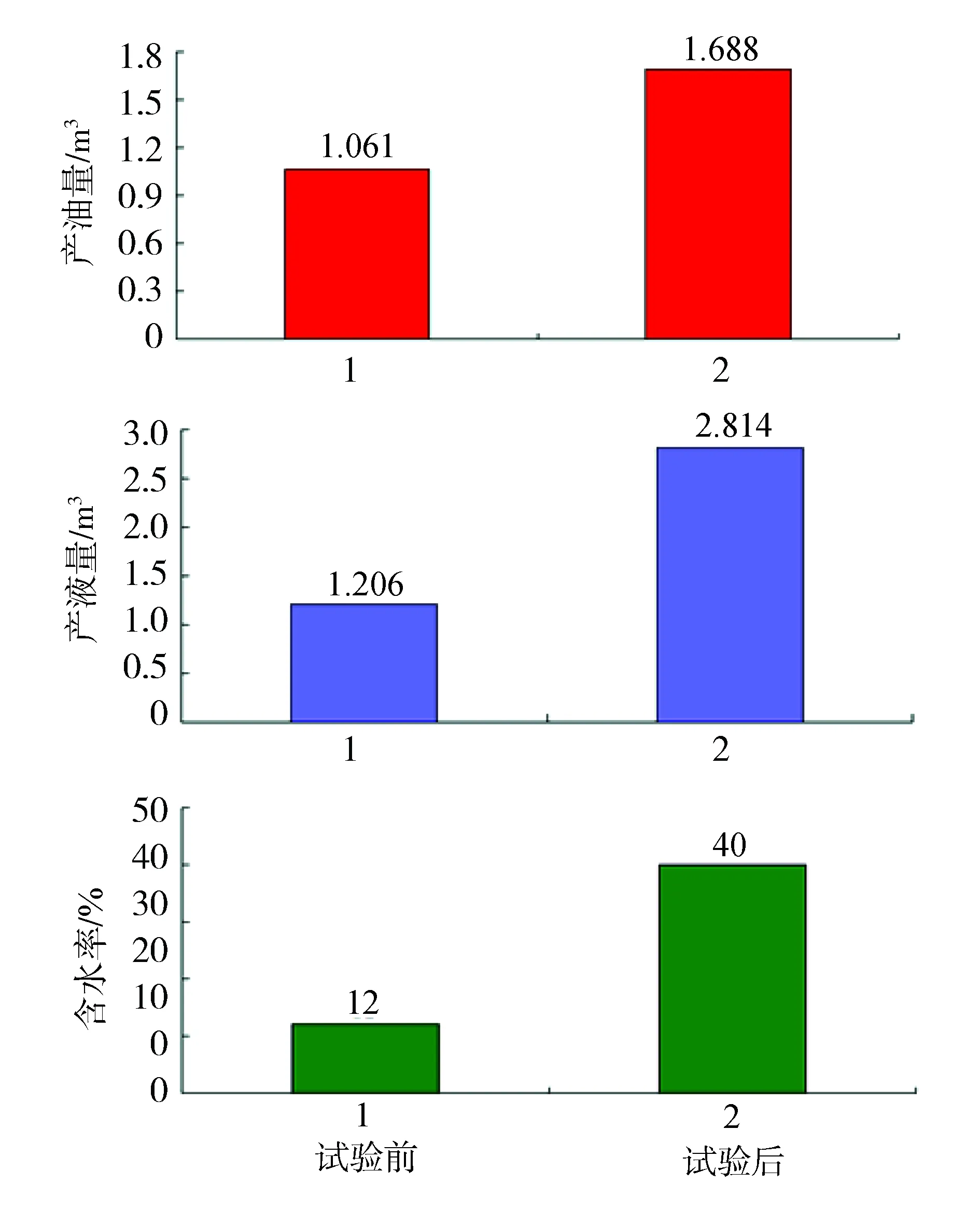

4487-1油井于2016年10月8日开始焖井,10月10日放喷,截止到2016年12月底,4487-1井的含水率上升幅度为28%,含水上升的主要原因是连续注水且注入量大使得含水量有所上升,日产液由1.206 m3上升到2.814 m3,产液上升幅度达到133.33%;日产油由1.061 m3上升到1.688 m3,产油上升幅度达到59.1%,整体试验效果较好。试验前后的效果对比如图5所示。

图5 4487-1井试验前后效果对比Fig.5 Effect comparison before and after test of well 4487-1

4 原油复合热载体驱油现场试验

4487油井于2016年12月1日开始,至2017年10月底,累计注入空气154232 Nm3,注入水1432 m3,日注气量3000 Nm3/d左右,日注水量13~16 t/d,注入温度155 ℃左右,注入压力16.60~21.23 MPa。4487井复合热载体驱油生产曲线如图6所示。

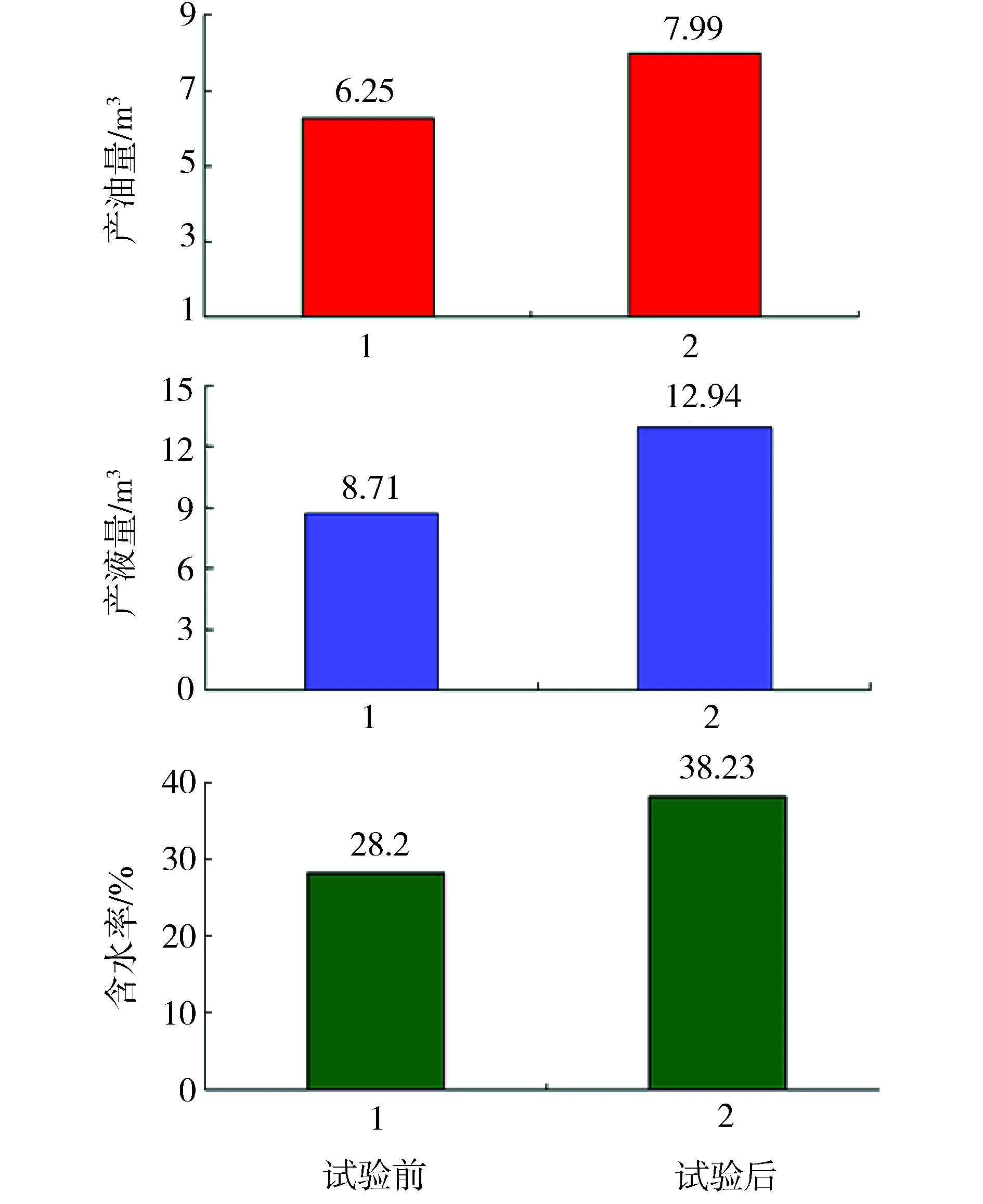

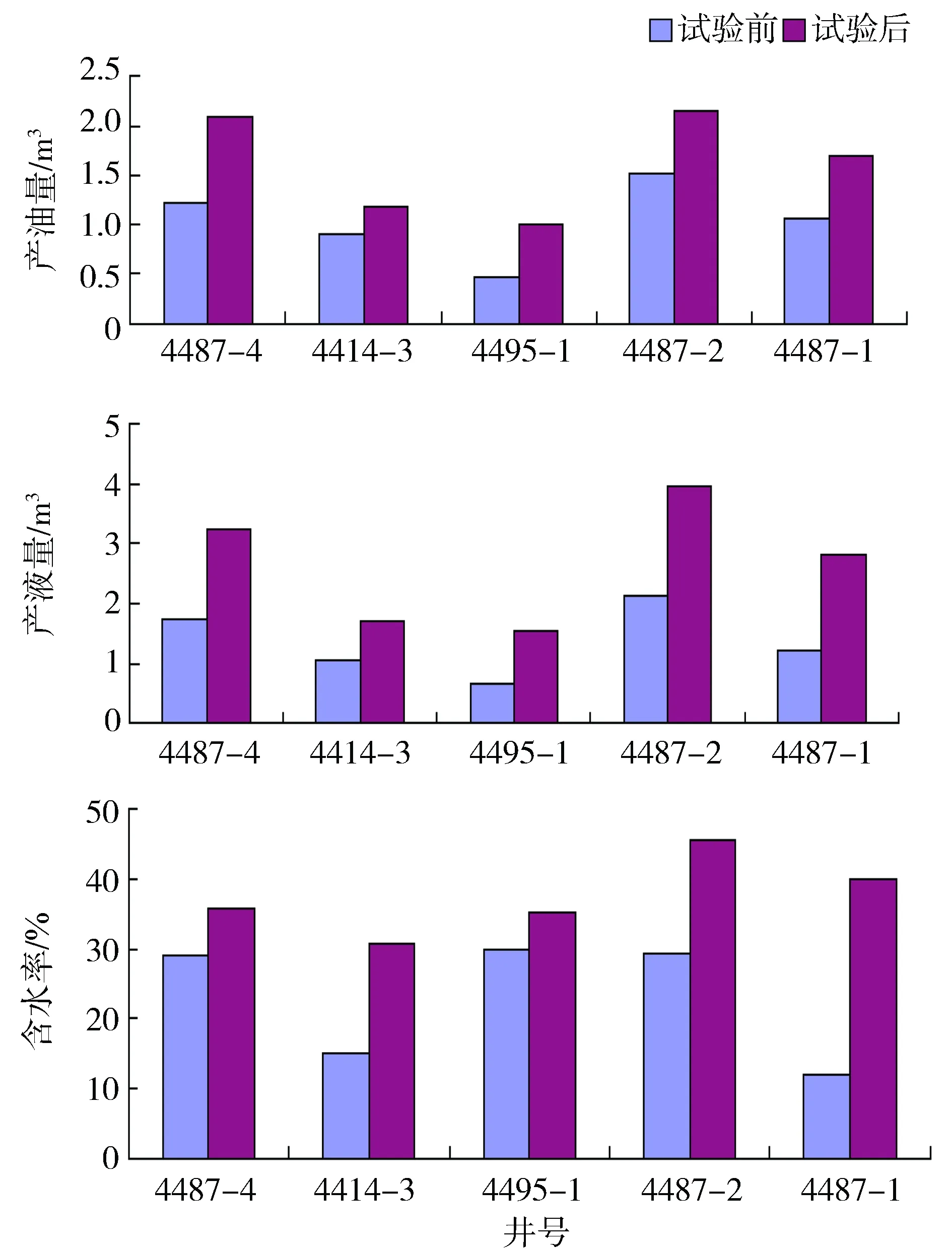

4487井组于2016年12月4日开始复合热载体驱油试验,油井均有不同程度的见效,区块整体表现为“液升,油升,含水升”的特征,现场试验效果良好,试验前后的效果对比如图7所示。

复合热载体驱油试验前后,单井的驱油动态响应如图8所示,可以看出各个单井产油上升幅度均在30%以上,最高达到了114.89%,整体试验效果较好。含水率也有部分上升,但增幅不大,含水上升的主要原因是连续注水且注入量大。

图6 4487井组生产曲线Fig.6 Production curves of well group 4487

图7 4487井组试验前后效果对比Fig.7 Effect comparison before and after test of well group 4487

图8 单井复合热载体驱油动态响应图Fig.8 Single well dynamic response diagram of composite heat carrier oil displacement

4487井组截至2017年10月底,累计增油350 t,按照经济技术指标计算,投入产出比1∶2.46,通过原油复合热载体提高采收率技术研制及应用,形成了延长油田复合热载体提高采收率技术,为延长油田提高采收率提供了一条新途径。

5 结论

(1)在定边采油厂现有矿场条件下,通过分离、加热、添加助燃剂和改进原油喷嘴等关键技术,克服了原油的结焦和不稳定燃烧等难题,进一步对复合热载体发生器结构进行优化,实现了原油复合热载体发生器的变频变排量稳定注入,更适合低渗透油藏小排量输入。

(2)原油复合热载体吞吐试验在4487-1井的试验结果显示,4487-1井的日产液由1.206 m3上升到2.814 m3,产液上升幅度达到133.33%;日产油由1.061 m3上升到1.688 m3,产油上升幅度达到59.1%,整体试验效果较好。

(3)原油复合热载体驱油试验在4487井组的现场结果显示,油井均有不同程度的见效,区块整体表现为“液升,油升,含水升”的特征,各个单井产油上升幅度均在30%以上,最高达到了114.89%,现场试验效果良好。4487井组截至2017年10月底,累计增油350 t,投入产出比为1∶2.46。

(4)原油复合热载体发生器的研制及应用有效降低了现场运行成本,具有广阔的市场价值,同时形成了延长油田复合热载体提高采收率技术,为延长油田提高采收率提供了一条新途径。