水工混凝土中氧化镁极限掺量的研究

2018-09-01陈荣妃陈昌礼

陈荣妃,陈昌礼

(贵州师范大学 材料与建筑工程学院,贵阳 550025)

1 概 述

目前,用于确定混凝土中MgO极限掺量的压蒸试件有25 mm×25 mm×280 mm的水泥净浆和砂浆、30 mm×30 mm×280 mm的砂浆、55 mm×55 mm×280 mm的一级配混凝土[1-4]。无论试件尺寸多大,判定安定性的依据主要以压蒸膨胀率不超过0.5%作为标准,或以压蒸膨胀率随MgO掺量变化的曲线拐点所对应的MgO掺量作为混凝土中MgO的安定掺量。文献[5,6]对不同尺寸的水泥净浆和水泥砂浆进行了压蒸试验,试验表明试件尺寸对压蒸膨胀率有明显的影响。文献[7]进行了水泥净浆、水泥砂浆、一级配混凝土和“模拟砂浆”的MgO极限掺量研究,结果表明采用“模拟砂浆”方法确定的MgO极限掺量均比另外3种水泥基材料的高。本文着重研究不同的“砂浆模拟”,拟通过压蒸试验和吸水试验,测定不同尺寸、不同外掺MgO量的水泥砂浆和“砂浆模拟”试件的压蒸膨胀率和孔隙特性参数,揭示试件尺寸对外掺MgO水泥基材料压蒸膨胀变形的影响及其成因,为提高水工混凝土的MgO极限掺量探索一种新的方法和途径。

2 试验用原材料

试验所用水泥为P.O 42.5普通硅酸盐水泥,其比表面积为301 m2/kg,标准稠度用水量为26.5%,安定性合格,质量符合《通用硅酸盐水泥》(GB 175-2007)标准;氧化镁的密度为3.34 g/cm3,细度为200目,活性指标为251 s;骨料为某水电站工地的石灰岩人工砂,表观密度为2.715 g/cm3,饱和面干吸水率为2.31%,石粉含量为25.83%,细度模数为2.43(属于中砂),颗粒级配属于Ⅱ区,级配良好;外加剂为FDN-OR缓凝高效减水剂,其品质符合《水工混凝土外加剂技术规程》(DL/T 5100-1999)的要求。

3 试验方法及配合比

本试验有两种“砂浆模拟”试件。其中,一种为“级配粒径砂浆模拟”试件,是在拌和、成型压蒸试件时,采用水工大坝实际使用的三级配混凝土配合比,但需将混凝土中的小石、中石、大石分别采用粒径为0.15~1.18 mm、1.18~2.36 mm、2.36~4.75 mm的级配砂等质量替代。另一种为“单粒径砂浆模拟”试件,虽在拌和、成型压蒸试件时,同样采用水工大坝实际使用的三级配混凝土配合比,但采用该粒径不超过4.75 mm的砂,等质量替代混凝土中的全部粗骨料,包含小石、中石和大石。两种砂浆模拟试件的成型,均参考《水泥砂浆安定性试验方法——压蒸法(试行)》进行,水灰比、灰砂比与三级配混凝土保持一致。为了进行对比,按照《水泥砂浆安定性试验方法——压蒸法(试行)》成型了砂浆试件。压蒸试件的试模尺寸有20 mm×20 mm×250 mm的小试件,25 mm×25 mm×280 mm的标准试件,30 mm×30 mm×300 mm的大试件共3种。压蒸试验参照《水泥压蒸安定性试验方法》(GB/T 750-1992)的规定进行。

利用吸水动力学方法可以测量水泥石、砂浆和混凝土等多孔材料的孔结构参数。试验方法如下:每一配方成型2块100 mm×100 mm×10 mm块状试件,将其养护至28、90 d龄期;达到龄期后,取出试样,放于105℃~110℃的环境下干燥25~50 h,冷却至室温后即可进行吸水试验;测定0、0.25、0.5、0.75、1、24 h吸水后试样的质量和吸水率。之后可算出试件在相应龄期的质量吸水率、孔径均匀性系数α、平均孔径λ等参数,据此分析试样的孔隙结构。

本试验所用的三级配混凝土的配合比为:单位用水量132 kg/m3、水泥用量264 kg/m3、砂用量718 kg/m3、小石用量400 kg/m3、中石用量532 kg/m3、大石用量400 kg/m3。MgO的外掺量按占胶凝材料用量的百分数计。

4 试验结果及其分析

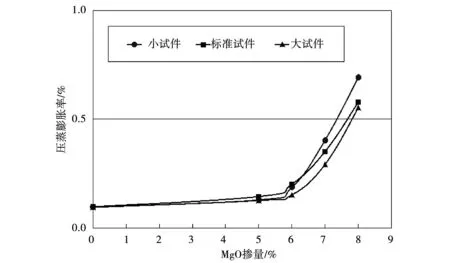

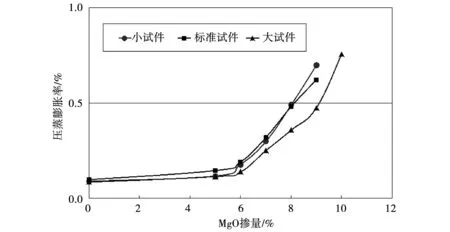

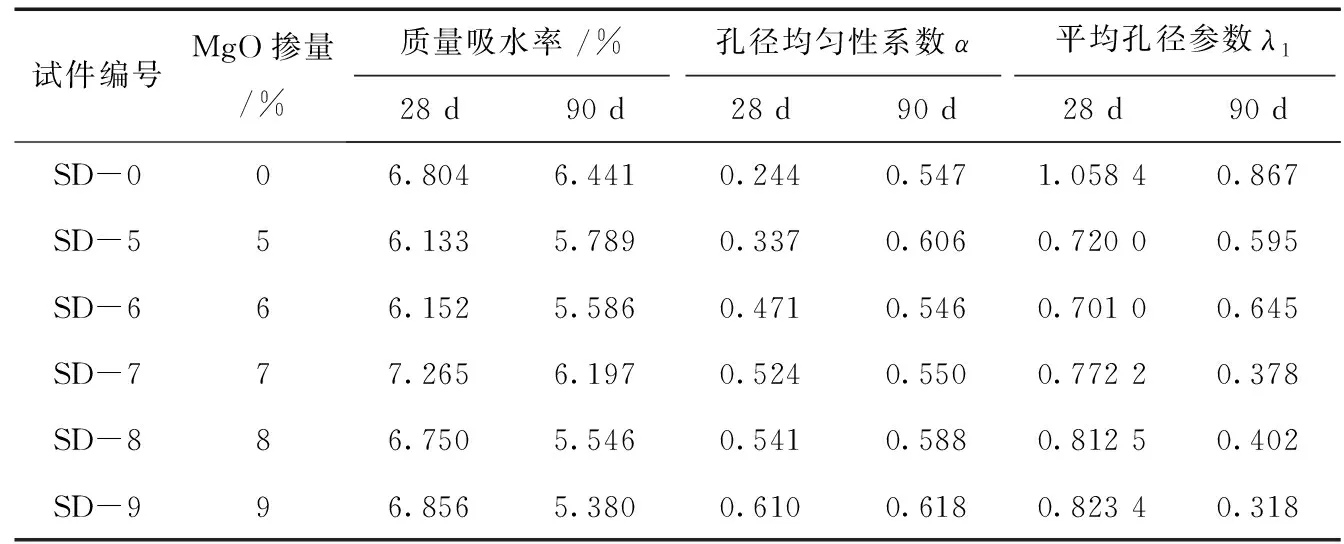

不同尺寸的水泥砂浆试件、“级配粒径砂浆模拟”试件、“单粒径砂浆模拟”试件的压蒸试验结果分别见表1、表2、表3和图1、图2、图3。“级配粒径砂浆模拟”试件和“单粒径砂浆模拟”试件的孔隙参数结果分别见表4、表5。

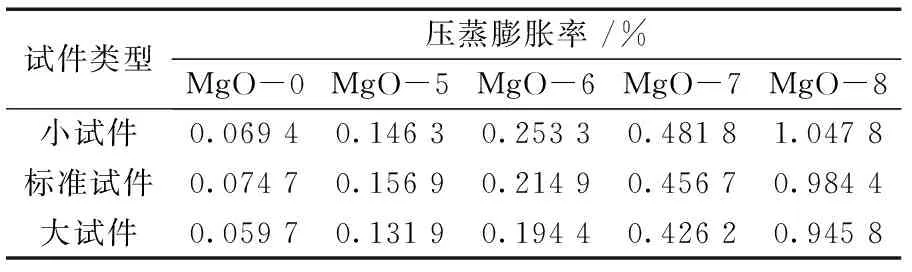

表1 不同尺寸的水泥砂浆试件的压蒸膨胀率

注:MgO-0是指MgO掺量为0% ,其他依次类推。

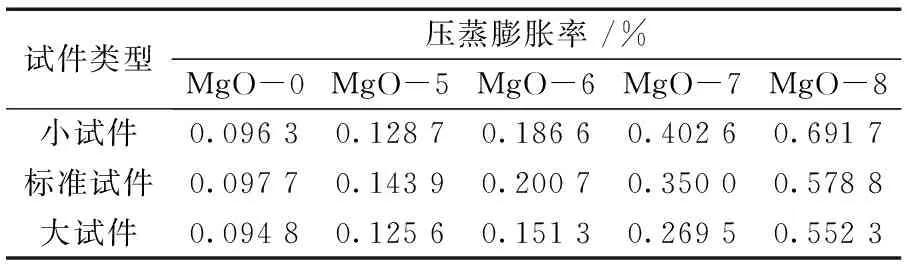

表2 不同尺寸的级配粒径砂浆模拟试件的压蒸膨胀率

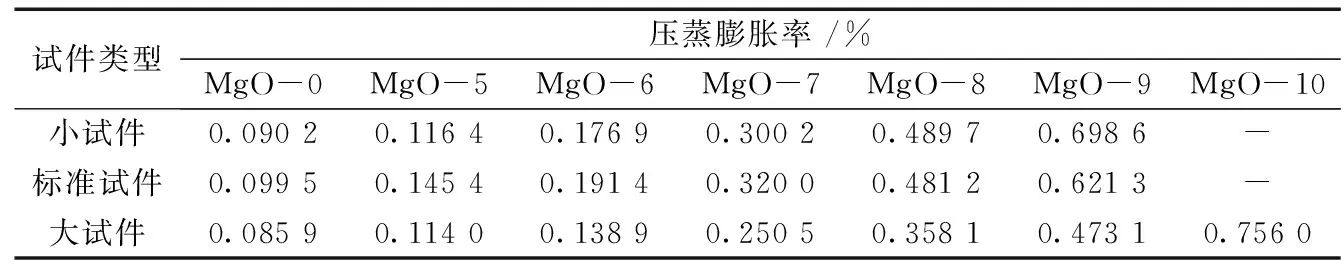

表3 不同尺寸单粒径砂浆模拟试件的压蒸膨胀率

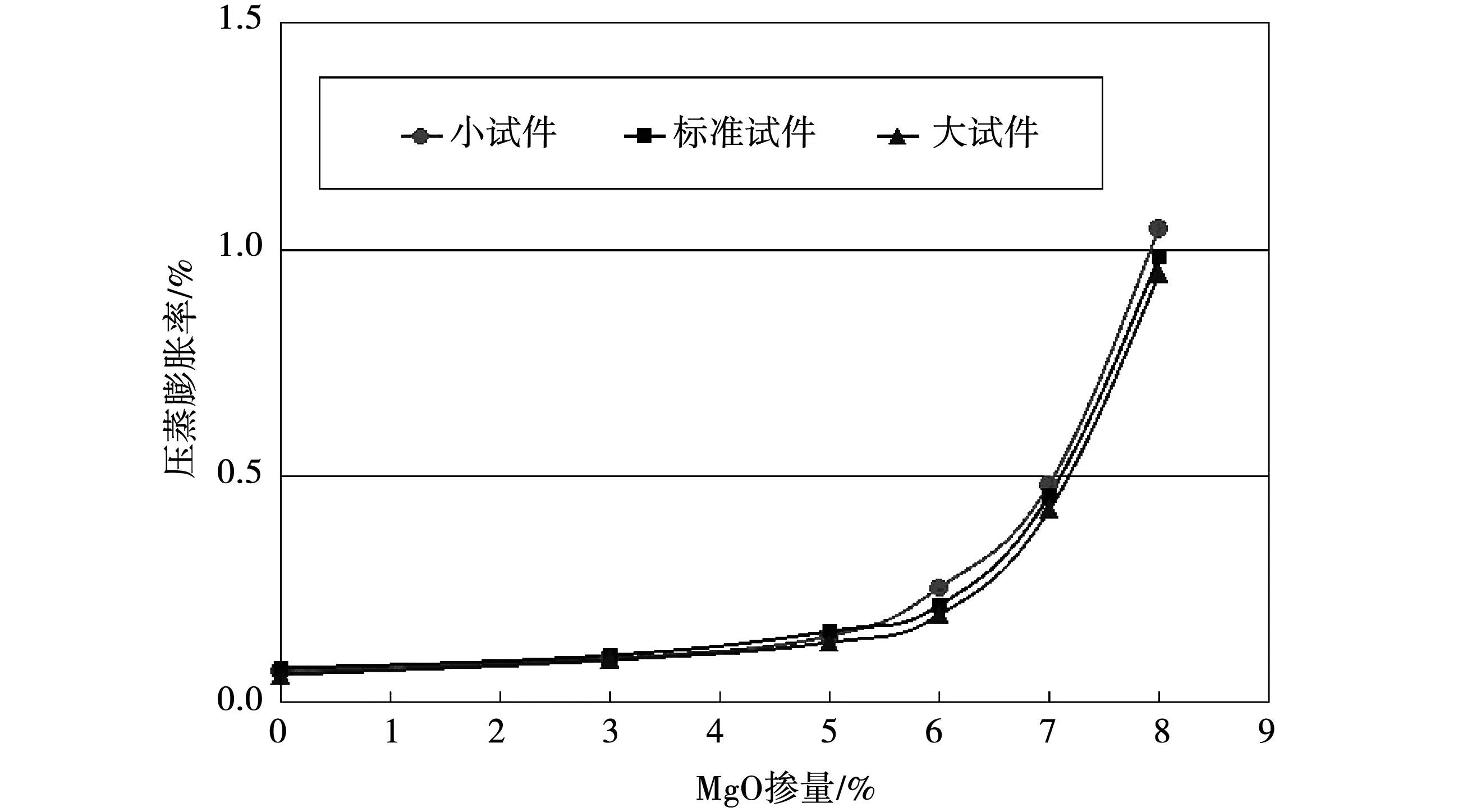

图1 不同尺寸水泥砂浆试件的压蒸膨胀率随MgO掺量的变化

图2 不同尺寸的级配粒径砂浆模拟试件的压蒸膨胀率随MgO掺量的变化

图3 不同尺寸单粒径砂浆模拟试件的压蒸膨胀率随MgO掺量的变化

表5 “单粒径砂浆模拟”试件的孔隙参数测试结果

1) 由表1、表2、表3可以看出,试件尺寸对水泥砂浆试件、“级配粒径砂浆模拟”试件、“单粒径砂浆模拟”试件的压蒸膨胀变形的影响规律相似。即当MgO掺量低于某一个值时,试件的压蒸膨胀率由大变小的规律是:标准试件>小试件>大试件;当MgO掺量大于该值时,压蒸膨胀率由大变小的规律是:小试件>标准试件>大试件;不管何种水泥基材料的试件,均是大试件的压蒸膨胀率最小。基于本实验所用的水泥砂浆试件、“级配粒径砂浆模拟”试件和“单粒径砂浆模拟”试件,引起压蒸膨胀率变化规律发生转变的MgO掺量分别为6%、7%和8%。初步分析如下:

MgO在小试件、标准试件、大试件中的分布密度,理论上是一样的。但是,由于试件的长径比不同(小试件、标准试件、大试件的长径比分别为12.5、11.2、10),自身约束力不同,MgO的水化环境存在差异,因此试件的压蒸膨胀率呈现差异性。例如,针对水泥砂浆小试件和标准试件,当MgO掺量小于5%时,小试件的MgO绝对掺量少,相对于试件的自身约束来言,MgO引起的膨胀效果小于约束效果,导致小试件的压蒸膨胀变形相对小,低于标准试件的压蒸膨胀率。当MgO掺量大于5%时,属于高掺MgO的情况,此时MgO引起的膨胀效果大于约束效果,导致小试件的压蒸膨胀变形大于标准试件。对于大试件,虽然MgO的绝对总量多,但其纵横比最小,即试件自身的约束力最大,导致它的压蒸膨胀率最小。

2) 由表1、表2、表3还可以看出,相同的MgO掺率,砂浆试件的压蒸膨胀率最大,其次是“级配粒径砂浆模拟”试件,最后是“单粒径砂浆模拟”试件,即由此确定的MgO极限掺量规律是:“单粒径砂浆模拟”试件﹥“级配粒径砂浆模拟”试件﹥砂浆试件。

“级配砂浆模拟”试件中的砂经筛分又混合后,其细度模数为3.245(属于粗砂),颗粒级配属于Ⅰ区,级配良好,石粉含量为9.12%;砂浆试件和“单粒径砂浆模拟”试件中的砂,细度模数为2.43(属于中砂),颗粒级配属于Ⅱ区,级配良好,石粉含量为25.83%。很明显,这两种“模拟砂浆”试件中的砂的细度模数(FM)不一样。“单粒径砂浆模拟” 试件中的砂的FM相对小,且小于孔径0.16 mm以下的细粉含量多,其比表面积就大。FM值越小,砂越细。在相同MgO掺量时,MgO在细砂中比在粗砂中更为分散,以至减弱MgO膨胀能[8],故“单粒径砂浆模拟”试件的压蒸膨胀值相对小。

同时,采用吸水动力学方法来测定“单粒径砂浆模拟”试件和“级配粒径砂浆模拟”试件的孔隙参数,以判断它们的孔隙情况。试验结果见表4和表5。

从表4和表5可以看出,“级配粒径砂浆模拟”试件在28、90 d的质量吸水率都相对较低,即孔隙率低,说明“级配粒径砂浆模拟”试件要比“单粒径砂浆模拟”试件密实。由于试件内部的微细孔隙可以吸收一部分因MgO引起的膨胀能,“单粒径砂浆模拟”试件的膨胀变形比“级配粒径砂浆模拟”试件小,由表2和表3的数据可以证明这一点。

比较“单粒径砂浆模拟”试件和砂浆试件。“单粒径砂浆模拟”试件用粒径不超过4.75 mm的砂分别等质量代替三级配混凝土中的砂、小石、中石、大石,再混合拌匀,可以认为“单粒径砂浆模拟”试件混合后的砂与砂浆试件中的一样。即在试件尺寸相同时,这两种试件的砂的细度、级配均相同,但砂浆试件的灰砂比约为“单粒径砂浆模拟”试件灰砂比的3倍,说明灰砂比是影响砂浆试件压蒸膨胀变形的重要因素之一。水泥砂浆试件的灰砂比大,说明其单位体积中的水泥胶材含量高,自然压蒸膨胀率就大。

3) 按照《水泥压蒸安定性试验方法》(GB/T750-1992),以压蒸膨胀率不超过0.5%时对应的MgO掺量作为MgO的极限掺量,则基于本试验的砂浆小试件、标准试件、大试件,MgO的极限掺量分别为7.03%、7.08%和7.14%,“级配粒径砂浆模拟”小试件、标准试件、大试件的MgO极限掺量分别为7.34%、7.66%和7.82%,“单粒径砂浆模拟”小试件、标准试件、大试件的MgO极限掺量分别为8.05%、8.13%和9.1%,即采用“单粒径砂浆模拟”试件确定的MgO极限掺量为最大。这说明增大压蒸试验所用的试件尺寸,或者改变水泥基材料的种类,均可以提高MgO的极限掺量。另外,从图1~图3可以看到,对同一种水泥基材料,3种尺寸试件出现拐点时对应的MgO掺量均相差不大。若按照《水泥砂浆安定性试验方法——压蒸法(试行)》,以压蒸膨胀率随MgO掺率变化曲线的拐点对应的MgO掺量作为MgO的极限掺量,则砂浆试件的MgO极限掺量为5.5%左右,“级配粒径砂浆模拟”试件和“单粒径砂浆模拟”试件的MgO极限掺量均约为6%。不同尺寸的“单粒径砂浆模拟”试件、“级配粒径砂浆模拟”试件、砂浆试件的MgO极限掺量的最大相差依次为1.05、0.48和0.11个百分点,即“单粒径砂浆模拟”压蒸试件的尺寸效应最明显。

5 结 论

1) 试件尺寸对外掺MgO水泥基材料试件的压蒸膨胀变形存在影响。在某一数值MgO掺量之前,标准试件的压蒸膨胀率最大;超过该掺量时,小试件的压蒸膨胀率最大。同时,相对于小试件、标准试件而言,大试件的压蒸膨胀率始终最小。

2) 无论小试件、标准试件还是大试件,利用压蒸试验,按照《水泥压蒸安定性试验方法》(GB/T750-1992)确定的MgO极限掺量由小变大的规律均为:砂浆试件﹤“级配粒径砂浆模拟”试件﹤“单粒径砂浆模拟”试件。

3) 试件尺寸对外掺MgO“单粒径砂浆模拟”试件的压蒸膨胀变形影响较明显。建议通过适当增大“单粒径砂浆模拟”试件尺寸来提高水工混凝土的MgO极限掺量。