纯电动堆高机锂离子电池包的结构设计

2018-09-01

上海电气集团股份有限公司中央研究院 上海 200070

近年来,能源危机和环境污染等问题日益加剧,世界各国在新能源领域不断进行研究和探索,新能源的应用得到大力发展,其中锂离子电池是一个主要门类。目前,动力型锂离子电池已经在乘用车上得到了广泛应用,成为替代燃油的最好选择之一,可以解决汽车尾气污染问题,改善大气质量。此外,在工程车辆方面,锂离子电池的应用也在不断探索中,笔者对纯电动堆高机锂离子电池包的结构进行设计。

1 堆高机概述

如图1所示,集装箱堆高机是码头、货场、仓库等进行装卸、堆码和搬运必不可少的特种工程车辆,目前已得到广泛应用。堆高机属于大型工程车辆,型号各有不同,一般车体高度为19~25 m。传统的堆高机以燃油为动力,噪声大,尾气中含有多种有害物质,是造成温室效应的主要原因之一[1],不符合绿色环保的要求。以锂离子电池为动力的纯电动堆高机可以实现低噪声与尾气零排放,对改善环境十分有益,是未来的发展方向。

2 电池包结构设计要点

电池包相当于电动车辆的能量供给装置,是动力的来源[2]。电池包涉及电池、模组、机械结构、电气系统、软件、仿真等多个专业,一般较为复杂,设计难度较大。在满足机械结构性能的情况下,电池包还要满足电气性能与安全性能的要求[3],最终还要满足整车系统的电性能要求,如电量、电压、充放电指标、通信等。因此,在进行电池包结构设计时,首先要分析设计要点。

2.1 车辆电性能

根据整车系统要求,确定电池包电量,然后根据电机及路况等因素确定功率,并匹配电池放电倍率。根据电流大小确定主电缆的规格、插接件的选型与电气元件的选用等。

▲图1 堆高机示意图

针对纯电动堆高机,确定系统电压为614 V,容量为60 Ah,总电量为36.9 kWh。

2.2 电池类型

目前市场上有多种锂离子电池,按电池材料可分为磷酸铁锂电芯电池、三元电芯电池、锰酸锂电芯电池、钛酸锂电芯电池等,按照外形可分为圆柱形锂离子电池、金属方壳锂离子电池、软包装方形锂离子电池等。电池的形状对电池包结构设计影响较大,一般而言,圆柱形和金属方壳锂离子电池结构设计较为容易,而软包装方形锂离子电池由于外包装为一层很薄的复合材料,需要较好的防护以保护电芯,所以结构设计难度较大。

软包装方形锂离子电池一般而言具有更好的安全性能,因此笔者在设计时选用20 Ah软包装方形锂离子电池。

2.3 电池包安装尺寸和质量校核

在堆高机车体上,电池包的安装空间位于驾驶室下方。笔者在充分了解客户需求的基础上,根据车辆的实际情况和空间来设计电池包外形[4]。电池包的总体质量应符合车体要求,按照车辆空间来进行布局设计,要求电池包结构紧凑。充分考虑车辆电气系统的要求,使车辆主电路的电缆直径、电缆走向、电池外箱接线口、通信线路对接等满足要求。还要考虑电池箱的安装位置是否会影响车辆的质心[5],避免由于质量分布问题对车辆的稳定性造成影响。

2.4 散热

高温对电池系统有影响,如果电池组得不到及时通风散热,将导致电池组系统温度过高或温度分布不均,长期工作将造成充放电性能和循环寿命下降,对电池包功率和能量特性、安全性和可靠性等方面都有不利影响,严重时还将导致热失控,影响系统的安全性与可靠性。

高温对电芯的一致性也有影响。由于车辆空间比较紧凑,电池都是紧密连接装载在车辆密闭空间中的,在中心区域的电池较边缘区域的电池散热更难,因此会造成中心区域电池产生热量累积[6],使中心区域的电池温度明显偏高。

高温将对电芯的电化学系统产生严重影响,造成电池内阻、容量等电性能偏差加大,导致有的电芯被“滥用”,电池系统荷电状态估计的准确性降低[7],进而使整个电池系统的循环寿命降低[8]。

因此,需要在电池包结构设计中添加温度监测系统和散热设备,来确保电池具有正常的运行环境,进而使电池单体发挥出最佳性能。

2.5 防水密封性能

电池包通常工作在室外环境中,因此需要一定的防水、防尘,甚至是防盐雾能力,一般外壳防护等级需要高于IP55。

3 主要标准

在进行锂离子电池包结构设计时,主要执行的标准如下:GB/T 31484—2015《电动汽车用动力蓄电池循环寿命要求及试验方法》、GB/T 31485—2015《电动汽车用动力蓄电池安全要求及试验方法》、GB/T 31486—2015《电动汽车用动力蓄电池电性能要求及试验方法》、GB/T 31467.1—2015《电动汽车用锂离子动力蓄电池包和系统第1部分:高功率应用测试规程》、GB/T 31467.2—2015《电动汽车用锂离子动力蓄电池包和系统 第2部分:高能量应用测试规程》、GB/T 31467.3—2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》。

4 锂离子电池包的结构设计

4.1 基本参数

4.1.1 单体电芯

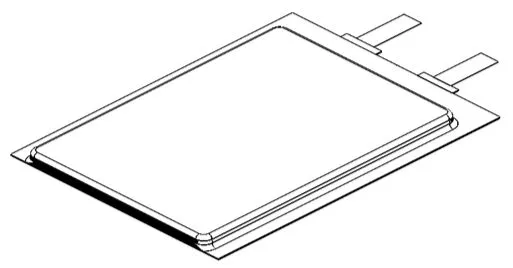

单体电芯如图2所示,电芯类型为磷酸铁锂软包装电芯,标称电压为3.2 V,容量为20 Ah,尺寸为 250 mm×180 mm×7 mm。

4.1.2 电池包结构

车体内安装电池包的空间尺寸为1 500 mm×1 100 mm×580 mm,电池包结构的基本尺寸为1 399 mm×1 012 mm×520 mm,质量≤440 kg,质量比能量为83.8 Wh/kg。

▲图2 单体电芯示意图

4.2 电池模组

软包装锂离子电池电芯外层为较薄的复合材料,很容易被尖锐的物体划伤、损坏。软包装锂离子电池的极耳为很薄的金属片,无法直接进行连接。因此,模组设计的难点在于电池极耳的连接方式,以及如何将成组的电池串进行打包。

4.2.1 模组参数

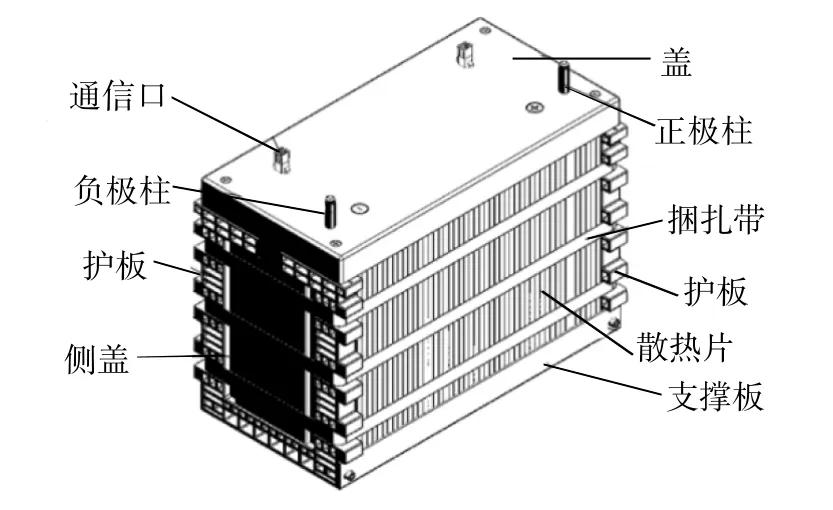

根据电芯的形状与特点,模组设计为3P16S(3并16串),如图3所示。单个模组标称电压为51.2 V,模组尺寸为 390 mm×207 mm×273 mm,质量为27.3 kg。

▲图3 电池模组示意图

4.2.2 模组结构特点

先将单电芯组合成3并的形式,然后将16组3并的电芯按照正负极相对的方式组合起来,两侧分别放置护板。待全部组合好后,整体放入专用的装夹设备中固定并夹紧,用专用捆扎带捆扎。捆扎带的材质可以选用聚对苯二甲酸类塑料或金属,捆扎的力度需要反复试验,以保证电芯模组牢固且不损伤电池。捆扎时采用专用捆扎机,可以保证接头牢固。在捆扎带接头处采用热熔或激光焊接,接头很小,基本不会影响模组的外形。采用以上打包方式,在保证牢固可靠的前提下,相比长螺杆固定,省去了很多机械零件,成本更低,体积更加紧凑。

模组在充放电过程中会释放较多的热量,为保证电芯散热,在每片电芯之间加入金属散热片,使电芯热量传导给散热片。散热片将热量传导至模组的外表面翅片上,通过系统的冷风将热量带走。散热片一般采用较薄的铝制材料,因为散热片与电芯表面直接接触,所以表面需要保持光滑,以防止损伤电芯。

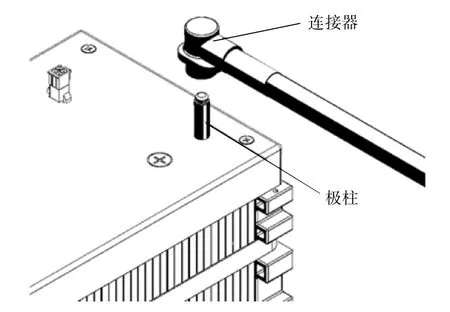

通常模组采用螺纹连接的方式,但此种方式在实际使用中存在很多问题,如螺纹固定不紧,单个螺纹易发生旋转而松脱,扭矩难以掌握,在狭窄的空间固定工具难以施展等。笔者作了较大改进,模组采用直接插接的极柱连接方式。这一方式操作方便,安全可靠,圆柱形极柱与连接器端子间保持紧密弹性接触,保证大电流导通,端子内部的卡环则保证不发生松脱现象。极柱连接如图4所示。

▲图4 极柱连接示意图

模组侧面护板的凹陷处留有安装电池管理单元的空间。将电池管理单元放入内部,外面加侧盖固定,可以起到保护电池管理单元的作用,如图5所示。模组顶部安装有通信接口,采用插接方式,可以方便地实现系统间信号的传输。

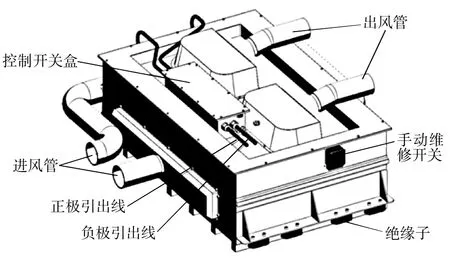

4.3 外形

电池包外形如图6所示。将电池包与车辆可靠固定是非常重要的,固定法兰要有足够的机械强度。为了保证车辆的绝缘性能,固定法兰不能与车体金属直接相连,因此在电池包法兰下安装8个绝缘子,保证电池包与车体的连接,并实现与车辆的电隔离。

电池包基本尺寸为 1 399 mm×1 012 mm×520 mm,能够满足车体空间的要求。在电池包箱体中安装了12个3P16S模组,模组在箱体内部连接好之后由电缆引出至控制开关盒,通过控制开关盒内部电气元件后将正负极电缆引出至车辆控制器。控制开关盒内部的电气控制元件在车辆信号和电池管理系统的控制下实现电池包电源的各项功能。

电池包采用空气冷却,外部设置进风管与出风管。在内部风机的作用下,冷空气由进风管进入电池包箱体内部,然后热空气由出风管排出,实现对电池模组的冷却。箱体上还安装有手动维修开关,可以实现在维修状态下断开电路。

▲图5 电池管理单元安装示意图

▲图6 电池包结构外形示意图

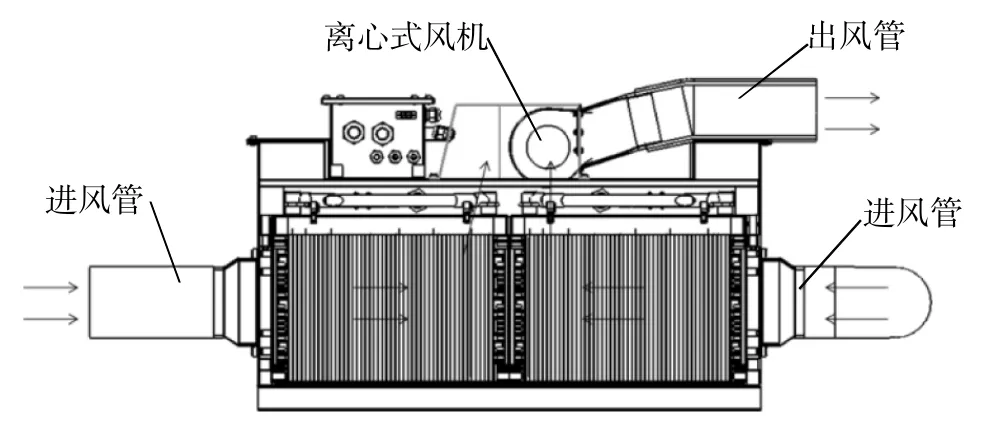

4.4 冷却风道

电池包散热是非常重要的,笔者设计中采用空气冷却[9]。空气由两侧进风管进入电池包箱体内部,沿着模组之间预留的风道行进。冷却空气与模组散热片充分接触,并进行热交换。风机放置在电池包箱体的顶部,在两台双蜗壳离心式风机吸引力的作用下,空气汇集至顶部集流罩内,最后由出风管排出至车体出风口,完成整个冷却过程。冷却风道如图7所示。

▲图7 冷却风道示意图

4.5 散热风机

在加速量热仪中进行电芯比热容和放热量的测试,加速量热仪提供绝热环境,在这一环境下,电芯与环境不发生热交换,因此没有热散失,可以认为所测得的热量全部为电芯本身释放。

测得20 Ah磷酸铁锂软包装电池电芯的比热容为 1 041 J/(kg·℃), 即 0.289 Wh/(kg·℃),1 C 放电时热功率为1.79 W,系统中电芯数量为576只,因此系统中电芯总的发热功率为 1.79×576=1 031.04 W[10]。

当环境温度升高到一定程度时,电池的性能会受到影响,甚至造成安全隐患,因此有必要确定电池工作的上限温度。经过前期测试,确定电芯的工作上限温度为50℃,设环境温度为25℃,则系统允许的温度差为25℃。

风机风量为系统采用两台24 V直流双蜗壳离心风机,因此单台风机的风量为1.03 m3/min,即36.37 CFM。

空气在箱体内部流动时,气流在流动路径上会遇到转弯及其它零件的阻扰,空气自由流通受到妨碍,从而造成压力损失。因此,风机选型时需要考虑系统阻抗造成的影响。根据风量静压特性曲线和系统阻抗曲线的交点来确定风机风量是比较准确的,但在实际应用中由于系统阻抗较难测定,因此一般常用经验值来推测系统风阻。在本系统中,风阻为中等,因此推测为计算风量的1.5倍,最终选用的单台风机风量为54.56 CFM。

4.6 结构分解

在本系统中,包含12个电池模组,每个模组的电量为3.072 kWh,电池包电量为36.9 kWh,系统电压为614 V。在安装时,先将外箱安装好,使两侧整流罩连接固定,并将绝缘端子与外箱固定在一起。之后将12个电池模组依次放入外箱中,通过压杆将每个模组压紧。这样模组与外箱固定为一体,可以防止模组在外箱中的振动。

风机与整流罩预先固定在一起,并与外箱盖子固定好备用。将每个模组之间的电缆线及电气元件连接好,然后将外箱合盖,将电缆连接至控制开关盒。在装配时须注意在各钣金件之间添加防水绝缘胶,在外箱与盖子之间最后密封时也要添加防水绝缘胶,以保证整体的防水特性。

通信线缆将各个模组中的电池管理单元连接在一起,汇总至控制开关盒,统一由电池管理系统进行控制与管理,并最终实现与整车系统的通信和控制。

5 结束语

随着国家节能减排的推进和新能源行业的快速发展,以动力和储能为主的新能源技术必将快速发展。电池包作为绿色能源的载体,也将会受到越来越多的重视,在结构上将更加精细,稳定性和能量密度也将逐步提高。

结构设计是电池包设计中的核心环节,笔者介绍了纯电动堆高机锂离子电池包的结构设计,可以满足堆高机各项使用及安全性要求,同时有利于后期检修维护。