轨道车辆车体焊补设备的设计*

2018-09-01康凤伟王文刚周素霞郭子豪

□ 康凤伟 □ 王文刚 □ 周素霞 □ 郭子豪 □ 张 军

1.神华铁路货车运输有限责任公司 北京 100011

2.北京建筑大学机电与车辆工程学院城市轨道交通车辆服役性能保障北京市重点实验室 北京 100044

1 设计背景

目前大量铝合金铁路货车已使用多年,即将进入维修高峰期,若缺乏合适的设备与技术,将影响到维修和运输工作。货车车体采用铝合金铆接结构,在装车受到意外撞击时,车体容易出现破损,有些车辆被铁路沿线侵入物划伤,造成不规则的凹坑甚至漏洞,这些都给运输带来了较大的安全隐患[1-2]。在铁道车辆检修中,根据所检修货车车体具体车况,其侧墙、端墙、地板等部分需要进行挖补、截换或更换,这就需要进行焊接操作。由于铝合金焊接操作技能的要求较高,在货车检修中一直没有得到推广应用,且采用传统电弧焊会导致较大缺陷,劳动强度大,生产效率低[3-4]。

当前,国内外都在深入研究、推广应用摩擦搅拌焊技术,摩擦搅拌焊技术主要应用于其它焊接手段难以焊接的薄片轻金属中。为了减轻结构质量,提高可靠性,笔者设计的焊补设备将摩擦搅拌焊技术引入铝合金车体检修中,可获得非常平滑、外观均匀的表面,从根本上提高了焊接质量[5],因此适用于轨道车辆侧墙焊补作业。摩擦搅拌焊技术使用非自耗损的旋转工具,沿两个部件的连接处移动,形成高质量的对接焊缝[6~7]。目前,在检修货车车体的端墙与侧墙破损故障时,均采取整板更换方式。更换前,必须先将支柱和环槽部位所有连接切割掉,使检修成本提高,时间延长,周转变慢,大幅度增加了企业的运营成本[8-9]。因此,有必要设计出能够在不拆解车体的条件下完成货车车体侧墙焊补的维修设备。

笔者深入研究了摩擦搅拌焊技术,并将其应用到铝合金车体焊接维修中,由此研制了一套适合轨道车辆车体侧墙维修的可移动摩擦搅拌焊设备,以解决铝合金车体不能使用传统焊接铆接方法修复的缺陷。这一设备具有焊缝质量好、成本低、效率高、无污染等优点,可以为铝合金车辆的生产、使用、维修单位解决实际困难,提升维修效能。

2 总体设计

根据轨道车辆车体侧墙焊补要求,且与设备各种工作状态相对应,笔者设计的焊补设备主要由机头、升降机构、固定机构、电气控制系统等组成,其作业示意图如图1所示。通过主轴提供搅拌焊动力,自动完成焊补过程。

▲图1 轨道车辆车体焊补设备作业示意图

轨道车辆车体焊补设备的技术核心是摩擦搅拌焊,其搅拌头和传动装置安装在机头内。构架为机头移动和固定提供了支撑,通过固定机构与车体侧墙保持平行。升降机构由X轴构架与Z轴构架组成,X轴构架、Z轴构架与机头之间由电机提供动力,通过丝杠螺母副传动。构架间移动设置滑块导轨以减小摩擦。丝杠螺母副传动装置具有精度高、效率高等优点,适合于精确进给的设备。在温度很高和压力很大的情况下,由电气系统控制完成机头与车体侧墙之间的相对运动,实现车体侧墙自动焊补的过程。

3 工作原理

焊补设备运动基准坐标及设备简化图如图2所示,各机构沿各自坐标轴运动,完成焊补作业。轨道车辆车体焊补设备的焊补工作流程如图3所示。在车体侧墙焊补前,将焊补设备与车体固定在一起,采用固定机构,上夹钳液压夹紧,下夹钳手动夹紧。为保证焊补部分平整,将车体破损部分铣削成标准圆孔,通过伸缩臂与压轮将焊补材料铝合金圆板镶嵌到圆孔内。在焊补过程中,根据被焊区域的大小,调整搅拌头位置后绕Z轴旋转。Z轴构架可沿Z轴移动,确定焊补区域。主轴带动搅拌头高速转动,沿X轴接近侧墙,机头同时绕Z轴转动。在焊补完成后,机头绕Z轴停止转动,沿X轴返回,主轴停止旋转。

▲图2 焊补设备基准坐标及设备简化

▲图3 焊补工作流程

4 机头

4.1 机头结构

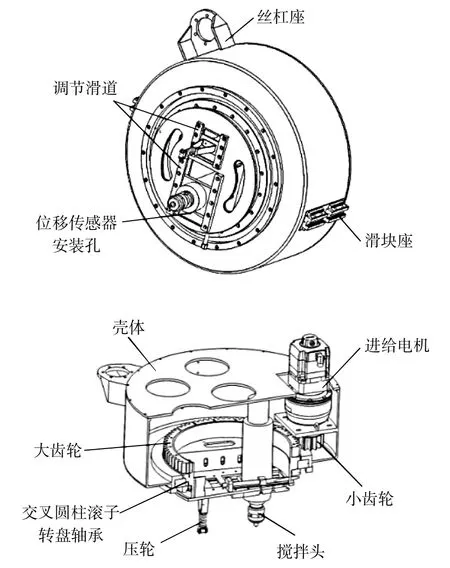

机头是在安全使用基础上保证焊接质量的焊补设备关键组成部分,其性能直接影响到焊补设备的安全及其焊补质量,机头结构如图4所示。

由于机头是搅拌头振动的承受体,而且还要承受较大焊补压力的反作用力,因此在设计中要使机头具有较高的强度。搅拌头在焊补过程中产生大量的摩擦热,搅拌头及机头所处的环境条件恶劣。壳体采用2014-T6铝合金板材料制作。此外,搅拌头还装有压力传感器与位移传感器,能够检测在焊补车体侧墙过程中的压力和位置变化。

进给电机通过齿轮传动,使搅拌头绕Z轴转动。交叉圆柱滚子转盘轴承满足承载轴向力和径向力的要求,且能获得高精度的旋转运动。主轴带动搅拌头自转,搅拌头上安装位移传感器可实现位移跟踪。在壳体下设置调节滑道,搅拌头可根据焊补大小调节行程。这一焊补设备能够对铝合金板铣削直径150~300 mm的孔。

▲图4 机头结构

4.2 主轴扭矩

焊补设备在摩擦搅拌焊过程中承受顶锻力和前进抗力,在进行摩擦搅拌焊主轴结构和电气设计时,需要计算主轴结构受载和摩擦扭矩。

主轴结构的受载可借助有限元分析得出,而摩擦扭矩的计算涉及到物理简化与假设、摩擦力分布假设和积分计算。在焊补过程中,搅拌头受到的扭矩由轴肩和搅拌针旋转而产生,并以轴肩扭矩为主,因此,轴肩和搅拌针扭矩的计算成为主轴设计的关键[10]。通过一系列简化处理,得到轴肩产生的摩擦力扭矩MS的数学表达式:

式中:μ为轴肩与车体侧墙间摩擦因数;F为主轴顶锻力;RS为轴肩半径;r为与轴肩半径有关的变量;θ为轴肩角。

前进抗力产生的摩擦力扭矩MP数学表达式为:

式中:T为搅拌针长度;RP为搅拌针半径;n为余量因数,一般取1/3~1/2;z为搅拌针变量。

理论上主轴扭矩必须不小于搅拌工具与车体侧墙之间的摩擦扭矩,但不可避免地存在误差。在设计时,一般将1.5~2.5倍搅拌工具摩擦扭矩作为主轴输出扭矩,这一焊补设备的主轴扭矩为18~23 N·m。

5 升降机构

升降机构由X轴构架与Z轴构架组成,采用铝合金结构,保证升降过程中具有足够的强度。升降机构采用由电机驱动的丝杠螺母副传动,具有过载保护功能和安全自锁功能。

5.1 构架

构架作为焊补设备的骨架,采用如图5所示截面的铝合金型材,通过支角架固定连接。在铝合金内部焊接十字形锻铝,以提高型材的强度。构架分成Z轴构架与X轴构架,为导轨、丝杠、固定机构等提供安装位置。

▲图5 构架型材截面

图6所示为Z轴构架结构,在Z轴构架的中心安装机头装置。通过丝杠与导轨,机头及搅拌头可沿Z轴方向相对于构架上下移动。这种可伸缩搅拌头消除了焊缝末尾的“钥匙孔”。在焊补过程中,机头产生的顶锻反作用力与振动通过丝杠与导轨传递到Z轴构架上。

▲图6 Z轴构架结构

X轴构架为长方形,在其长边的两侧对称设有为固定机构提供安装位置的空间,其上端也安装有固定机构,图7所示为X轴构架结构。X轴构架材料和连接方式与Z轴构架相同,在X轴构架的内部是Z轴构架。在焊补过程中,通过丝杠与导轨实现Z轴构架与机头沿X轴方向进给,主要受到的顶锻反力通过安装在Z轴构架上的滑块传递到X轴构架上。

焊补设备的结构安全性很大程度依赖于构架的结构设计,因此,对型材的强度、刚度、韧性、抗疲劳性、稳定性和耐腐蚀性提出了很高的要求。

▲图7 X轴构架结构

5.2 传动单元

升降机构由电机提供动力,动力传递给丝杠,使丝杠旋转带动螺母直线运动,从而实现移动[11]。在构架型材上安装导轨与滑块,配合螺母移动,使焊补设备在高负载的情况下承载一定扭矩,实现高精度直线运动。

焊补设备采用齿轮传动,目的是保证搅拌头绕Z轴精确、稳定地旋转。升降机构采用移动传动单元,结构互换性好,可靠性高,满足焊补设备的要求[12]。采用两个齿轮传动,获得了较大的传动比,并有效提高了传动效率。在保证足够强度的前提下,可采用较小的齿轮模数,使齿轮传动具有尺寸结构紧凑、精确,以及输出转矩较大等优点。

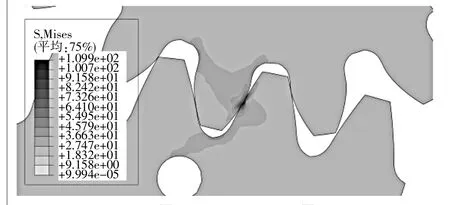

齿轮均采用42CrMo合金结构钢,其密度为7 850 kg/m3,弹性模量为212 GPa,泊松比为0.28。通过有限元分析,齿轮等效应力云图如图8所示。由图8可知,齿面啮合时最大应力为109.9 MPa,可见齿轮满足强度要求。

▲图8 齿轮等效应力云图

6 固定机构

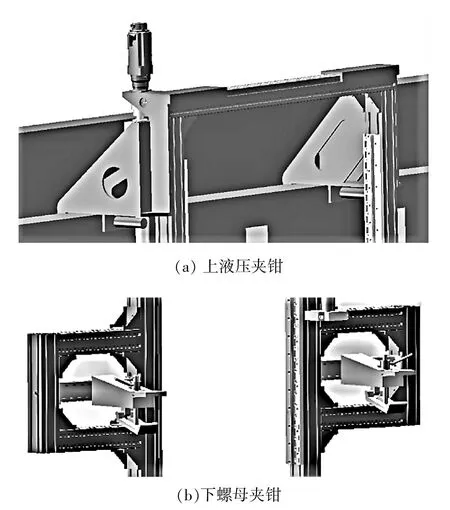

固定机构尤为重要,不仅关系到结构稳定性,而且与焊补质量有关。轨道车体和焊补设备是相互分离的,焊补设备安装在小车上,以便移动和维护。考虑到焊补设备在轨道车体侧墙处安装和拆卸的方便,采用夹钳式固定方式。由于焊补设备自身质量和焊补时所施加压力的反作用力较大,车体侧墙受力较大,因此,在构架左上方和右上方采用液压夹钳,在构架左下方和右下方采用螺母夹钳。在夹钳与车体接触处镶尼龙保护板,以防止压力过大对车体造成损坏。以C80型车辆为例,固定机构如图9所示。

▲图9 固定机构

在焊补过程中,搅拌头与被焊补车体侧墙之间会产生一定的振动,搅拌头会对车体侧墙施加压力,进而对构架结构产生较大的反作用力。由试验数据可知,焊接8 mm铝合金板承受的顶锻力为10 kN,因此需要在焊补的另一侧,即侧墙内部托住焊补区域。在两侧墙之间设置砧板,提供支持力,约束焊补区域沿Z轴方向的自由度。伸缩臂可以根据焊补位置的不同,调节砧板的位置。砧板与伸缩臂如图10所示。

在机头下侧设置压轮,目的是在焊补车体时降低搅拌头旋转所产生的振动。

▲图10 砧板与伸缩臂

7 电气控制系统

焊补设备电气控制系统采用德国西门子828D数控系统、1FK系列伺服电机、伺服驱动器。这一系统集数控机床、可编程序控制器、操作界面,以及6轴测量控制回路于一体。西门子828D数控系统结构紧凑,功能强大,配备有诸多高级数控功能,如坐标转换功能和强大的管理功能,在满足车体焊补功能的同时使系统更加简洁。这一电气控制系统功能强大,性能稳定,可操作性强,具有较强的开放性,如图11所示。

为保证焊补表面的质量,焊补设备在焊补过程中采用恒压力控制,使用高精度压力传感器。在主轴上配备接触式位移传感器,进行实时距离跟踪检测,可将检测误差实时反馈给控制系统。控制系统可对X轴进行实时位置补偿,并且X轴采用闭环控制,保证了焊补方向的精度。

根据焊补设备的各项控制需求,电气控制系统配备相应的电路,硬件部分由控制电柜、显示操作台两部分组成。

控制电柜是主要电气元器件的安装柜,数字控制单元、电源单元、轴驱动单元、元器件、开关电源、断路器及继电器等都集中安装在控制电柜内。强电控制设备安装在控制电柜的右侧,弱电部分安装在左侧,使系统元件与强电的控制电路分开。控制电柜上装有空调制冷机,可使控制电柜具有良好的冷却和通风效果,以保证电气控制系统稳定运行。

显示操作台是设备的控制监视中心。显示面板、数字键盘及设备操作面板均集中在操作台上,监控录像的显示、操作也都集中在操作台上。

▲图11 焊补设备电气控制系统

8 结论

笔者设计了一种轨道车辆车体焊补设备。这一焊补设备具有结构紧凑、操作简单、焊补质量高、自动化程度高等优点,能够实现轨道车辆车体侧墙的焊补。这一焊补设备在轨道交通领域中具有广阔的应用前景和研发价值,可以提高铁道车辆的焊补质量。