智能燃烧技术在蓄热式加热炉的应用

2018-08-31河钢集团唐钢公司信息自动化部王伟伟

河钢集团唐钢公司信息自动化部 王伟伟

1 引言

在蓄热式轧钢加热炉的燃烧控制,目前国内厂家普遍采用人工控制,依靠烧火工的人工经验对空/燃气调节阀的开度进行调节,不仅劳动强度大,温度波动变化大,直接影响到钢坯的加热质量,是目前热轧生产线自动化控制方面亟待解决的主要问题之一。加热炉智能燃烧系统是一种新型计算机控制技术,采用先进的人工智能技术,克服了常规自动控制方式的缺陷,具有安全可靠、控制准确、无人干预运行时间长等独特的优点,可有效地改善加热质量、提高生产效率、提高成材率和降低能耗水平。

2 一级燃烧智能控制手段

2.1 炉内压力控制

炉内压力主要通过调节排烟管道阀门开度进行控制,通常保持炉内微正压20Pa,防止外部冷气进入和火焰外逸。以均热段炉压为被控参数,以各段电动调节阀为操纵量。从炉气平衡出发,采用前馈-反馈控制方式保障烟道排烟量与供风量相平衡。

图1

炉门频繁开关,会导致炉内压力频繁波动。测量值频繁变化会造成烟道挡板产生振动,无法进行有效控制。因此增加炉门开关输出锁定保持功。

2.2 排烟温度控制

2.2.1 控制内容

●各段排烟调节阀的动作命令信号。

●各段蓄热体两侧排烟管道排烟温度检测信号。

2.2.2 控制方式

●自动方式:按照预先设定的排烟温度自动进行调节排烟调节阀大小,控制蓄热体回收热量大小。

●手动方式:在画面上由操作员人为操作换向单元的开闭。

2.2.3 安全报警自锁功能

●排烟温度超温报警,换向系统强制自动换向。

●排烟温度超超温报警,上位机控制画面发出报警,并自动指出故障点。若高高报警,自动触发安全连锁,切断该段烧嘴。

2.3 安全保护系统

为确保加热炉的稳定运行增加以下几项联锁逻辑控制;

●空燃气压力安全连锁

●蓄热体排烟温度安全连锁

●炉温安全连锁

●炉压安全连锁

3 炉温智能动态设定技术

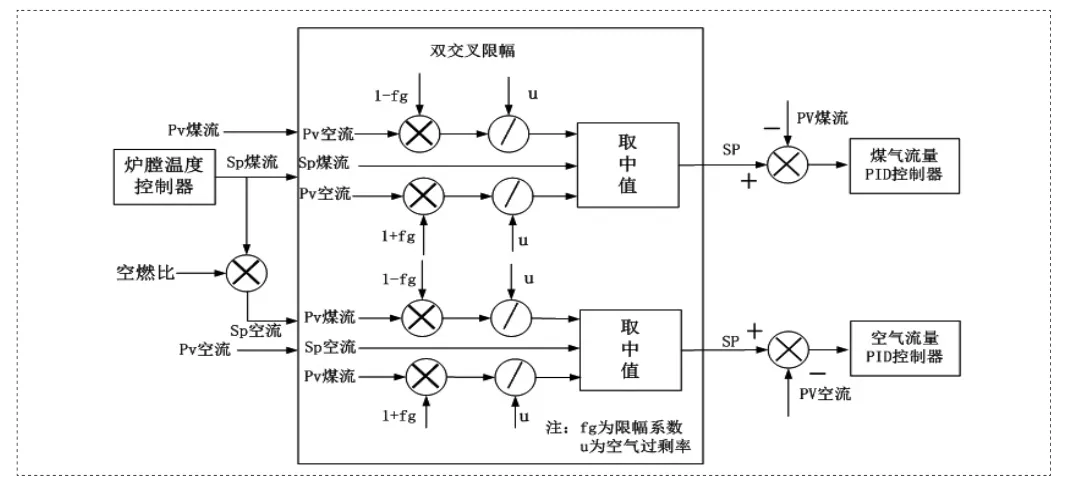

3.1 改进型双交叉限幅控制方法

采用双交叉限幅的串级比值控制方法。有效控制了动态空燃比,但是限幅降低了系统的响应速率。控制原理如图2所示。而改进型双交叉法的限幅系数可以自动根据温度偏差修正,在温度偏差较大时降低或取消限幅功能,提高了系统的相应速率。

3.2 空气过剩率u自动调节

根据燃烧理论,理论空气过剩率与烧嘴负荷之间的关系如上图所示。根据生产负荷的变化,理论空气过剩系数也会随之变化。这种变化的空气过剩系数修正策略对提高燃烧效率,降低氧化烧损有好处。此外,为了确保小流量情况下的合理燃烧,必须在相应的煤气流量,适当加大空气流量。系统设计人员根据设计资料设定理论空燃比,系统就会根据负荷情况和煤气热值、残氧含量自动计算过剩系数,求出空燃比。

图2

3.3 炉温模糊控制技术

由于温度对象的大滞后,仅靠常规PID控制来调整会造成响应速度慢,超调量大。通过供热需求分析建立燃料的消耗量与生产能力之间的函数关系;同时,根据生产经验把加热炉不同的工况,对应的方案制定出来。在此基础上,建立炉温模糊控制系统。为了保证系统运行的可靠性,模糊控制系统采用前馈结构实现。该控制技术能起到提前修正作用,从而提高控制系统的响应速度。

3.4 钢坯加热数学模型

钢坯加热数学模型是加热炉智能燃烧自动控制的核心部分。主要是根据炉内实时的炉温情况和由物料跟踪提供的位置信息,利用钢坯加热过程传热数学模型,以一定的频率计算炉内每根钢坯的温度分布,实现全炉钢坯温度的在线动态跟踪,为炉温的动态设定提供直接依据。同时在二级画面上以直观动态地显示钢温变化情况,便于在线监控。

钢坯的温度计算从钢坯入炉时开始,至钢坯出炉结束。为了保证模型计算的准确性,模型还具有自学习功能,它能够根据出炉温度和终轧温度的实际值反馈调整模型参数,提高模型准确性。

钢坯加热所涉及的数学模型一般包括炉膛传热模型、钢坯内部导热模型、热物性计算模型、燃烧设定模型等。

A.炉膛传热模型

炉膛综合传热系数法是计算炉膛传热过程的一种简化计算方法,它将被加热物料的表面热流密度描述为炉温与物料表面温度的黑体辐射之差乘以综合传热系数的形式。该方法对要求计算速度的在线传热模型来说,是一种行之有效的处理方法。

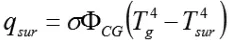

式中,qsur为钢坯表面辐射热流密度,W·m-2;ΦCG为总括热吸收率;σ为黑体辐射常数(5.67×10-8),W·m-2·K-4;Tg为计算位置的炉气温度,K。

在具体应用中,由于炉膛内部烟气流动方式、温度水平、炉型结构、烧嘴布置方式不同,沿炉长方向各位置的传热参数是不同的,本系统采用一维长炉模型,炉长方向不同位置设定不同的炉膛传热系数,并利用现场试验测量的一些温度参数(如出炉钢坯表面温度、黑匣子实验等),对各位置的传热参数进行修正,以适应流场、温度场变化导致的炉内传热条件的变化。

B.钢坯导热模型

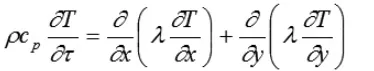

采用二维计算模型,以钢坯横截面为研究对象。钢坯二维导热微分方程为:

其中x、y构成二维直角坐标系,x为钢坯宽度方向,y为钢坯厚度方向,T为温度值,τ为时间值,λ为导热系数,ρ为密度,Cp为比热容。

模型的初始条件为:

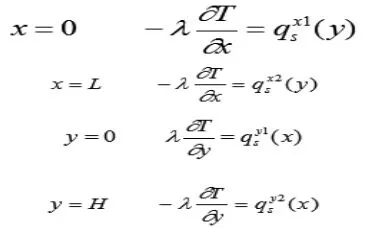

模型的边界条件为:

式中,L为钢坯宽度,m;H为钢坯厚度,m;τ为加热时间,s;T0(x, y)为整个钢坯横截面的初始温度分布,℃;为钢坯左侧面的表面热流密度分布,W·m-2;为钢坯右侧面的表面热流密度分布,W·m-2;为钢坯下表面热流密度分布,W·m-2;为钢坯上表面热流密度分布,W·m-2。

C.钢材热物性的计算模型

不同钢种的热物性(热导率、比热、密度等)是随着温度的变化而不同的,它是确定热处理工艺的重要依据,也是进行加热计算的依据。

一般碳素钢的热导率随温度的升高而减少,温度大于900℃后略微上升。常温下碳素钢的热导率一般按下式计算:

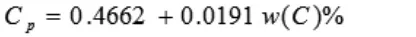

钢的比热决定于自身的成分和温度,特别是温度的影响较大。在实际计算中,可根据温度和成分,查询相关比热表得出。在20~100℃内,钢的比热可按下式计算:

钢的密度与化学成分和温度密切相关。不同温度下钢的密度按下式计算:

式中:

x——钢中各合金元素的质量分数;

β——钢的线膨胀率;

D.燃烧设定模型

燃烧设定模型主要包括空燃比设定和脉冲燃烧设定两部分。

加热炉蓄热式燃烧过程中由于煤气成分波动、热值变化、管道压力变化等因素影响,不能保证燃气能够合理地充分燃烧,需要调整燃烧空燃比。燃烧设定模型根据燃气热值计算得出的合理的空燃比值,同时也可根据烟气的残氧量反馈,修正各段空燃比配置,提高燃料燃烧效率。一般情况下高温段的空燃比相对低温段要稍小,以保证高温段较好的还原性炉膛气氛,实现降低氧化烧损的目的。

3.5 炉温智能设定

智能燃烧控制系统的决策核心是炉温智能设定模块。它根据装钢情况的变化,依据钢温计算模型提供的钢坯温度分布情况、出炉温度实际值、终轧温度实际值等信息,动态调整各加热段的炉温,实现智能烧钢,节约能耗。

生产节奏可分为升温、降温、保温、正常生产四种模式,采用以下三种方式获取:手动设定、从轧线系统获取、自动本地获取。其中自动本地获取方式是连续跟踪记录最近几次步进梁运动时间、钢坯的出炉时间等,自动计算生产节奏。

炉温优化设定程序是定时启动的,每次计算完成后向一级基础燃烧系统发送设定值。

3.6 混合加热管理

混合加热分为:不同规格、不同钢种、冷热混装等不同类型。系统能根据不同种类钢坯的标准加热制度偏差,决定装炉时前后空位大小。若前后两种钢坯的标准加热制度偏差不大,则不留空位。加热制度偏差越大、空越长。空位长度一般设有上限,不会过长。

对于每个加热段,该段加热不同种类钢坯,系统将统筹分析各钢坯的标准加热制度和实际钢温水平,加权计算出该段的炉温设定值。

同时,系统自动识别各段相邻钢坯的钢种变化和入炉时间间隔变化,判断换辊坯的位置,进行独立的针对性操作,在保证换辊坯前面的钢坯满足出炉温度的要求,降低当前换辊坯后面钢坯的加热温度,有效利用换辊待轧加热时间进行合理加热。

4 总结

通过对蓄热式加热炉的实现燃烧的自动控制,包括炉温、排烟、炉压、等热工参数的自动控制,实现各段炉温对该段钢坯种类变化、待轧换辊、产品规格变化、出钢节奏变化等因素的自适应,实现加热炉的节能降耗和加热质量提高。