钢-混组合连续梁桥负弯矩区桥面板抗裂措施

2018-08-31贾新卷卢志芳邓晓光

闫 龙,贾新卷,卢志芳,邓晓光

(1.武汉理工大学道路桥梁与结构工程湖北省重点实验室,武汉 430070;2.中国公路工程咨询集团有限公司,武汉 430070)

钢-混凝土组合梁桥可以充分利用两种材料的优点,提高结构的承载能力、减轻自重、减少材料用量。但是在组合连续梁的负弯矩区存在着混凝土桥面板易开裂的问题。为了减少连续梁负弯矩区桥面板开裂的问题,国内外专家学者提出了很多行之有效的方法,如:跨中配重法、支点顶升回落法、布置预应力钢束以及采用高性能混凝土等方法。该文采用支点顶升回落的方法使负弯矩区桥面板产生压应力储备,以提高桥面板的抗裂性能。

近年来,很多专家学者对于支点顶升回落施工工艺开展了分析研究。刘沐宇等[1,2]以港珠澳大桥为工程背景,通过有限元分析和模型试验研究,采用支点顶升与回落、纵向预应力筋设置和采用高抗裂混凝土桥面板材料,获得负弯矩区混凝土桥面板很好的抗裂性能,明确了支点顶升合理高度;李泉彬[3]对于曲线钢混组合梁的中支点顶升回落进行了模拟分析。结果表明:该桥采用双支点不等位移顶升的方法可以在保证梁体应力水平合理的同时获得更大的桥面板预压应力;刘萌[4]以一大跨连续梁桥为例,利用有限元仿真技术建立函数控制梁体顶升高度,保证混凝土不出现拉应力,实践表明:基于信息化平台的顶升工艺安全可靠。

采用支点顶升回落施工工艺可以提高组合梁负弯矩区桥面板抗裂性能。但是,支点顶升合理高度的确定是施工中面临的重要问题。在顶升施工的过程中,需要精确控制顶升高度,在保证结构稳定和施工安全的同时,提供足够的桥面板压应力储备。因此,对支点顶升回落施工过程进行分析是十分必要的。

1 工程概况

大广高速某段跨线桥为40+43 m钢-混凝土组合连续梁。钢梁采用槽形断面,该桥处于超高渐变段上,超高从3.37%渐变到5%,钢梁顶、底板按照4.2%固定超高平行设置,桥面板顶面按实际桥面超高浇筑,通过调整根部高度适应超高变化,如图1所示。

钢梁节段在工场按整孔加工制作完成后,运输到现场,吊装钢梁,浇筑桥面板混凝土,然后进行桥面铺装和防撞护栏的施工,具体步骤如下:

1)下部结构施工,进行地基夯实硬化处理,搭设钢梁施工支架。

2)吊装钢梁节段,将钢梁进行焊接形成连续体系,完成探伤,并拆除临时施工支架(应确保钢梁的横向稳定);在两侧边墩墩处压重或临时固结,在中墩顶处均匀顶升钢梁。

3)搭设桥面支架,浇筑边支点及跨中正弯矩区段混凝土。

4)待第一次浇筑段混凝土强度和弹性模量达到设计值90%以上,龄期不小于10 d后拆除第一次模板。搭设第二次模板,浇注中墩顶负弯矩区桥面板混凝土。

5)待第二次浇筑段混凝土强度和弹性模量达到设计值90%以上,龄期不小于10 d后拆除第二次模板,将中墩支承缓慢均匀回落至成桥标高。

6)施工桥面铺装、防撞墙等附属结构。

6号墩支点顶升与回落的合理高度确定,是关系到该桥施工安全和保证桥面板优异抗裂性能的关键问题。为此,采用Midas/Civil有限元软件对施工过程进行模拟与分析,以获得合理的顶升高度。

2 全桥有限元模型建立

2.1 有限元模型参数确定

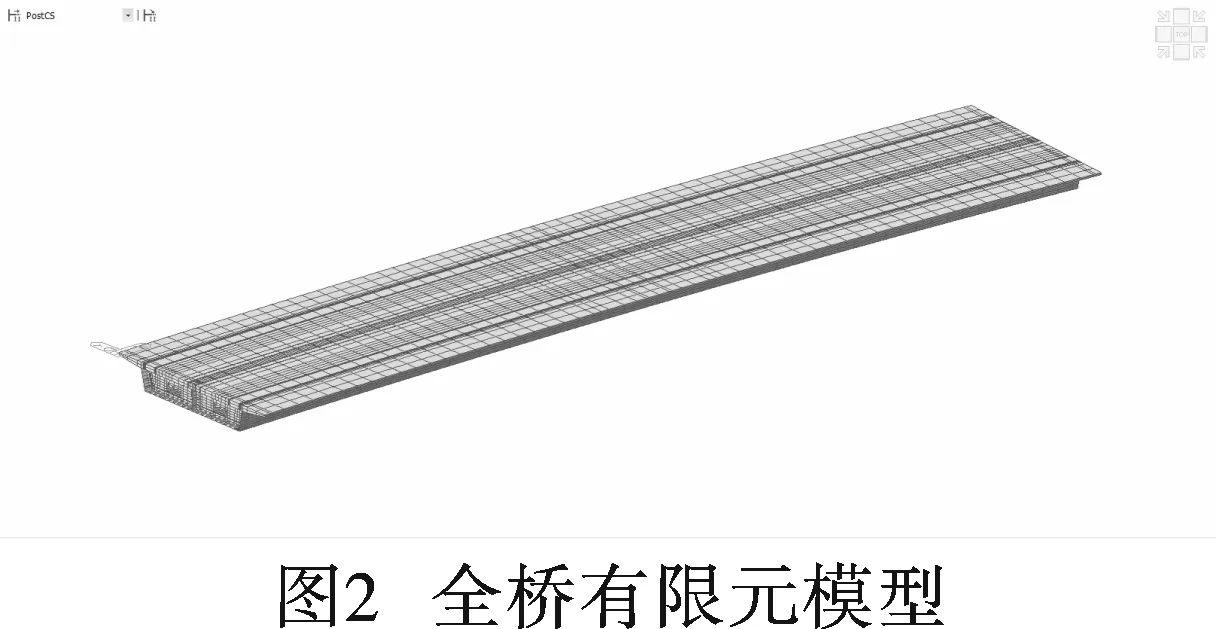

全桥采用Midas空间精细有限元模型,钢梁采用板单元,混凝土桥面板采用实体单元。模型共包括24 232个节点,24 582个单元,如图2所示。钢梁与混凝土板采用刚结的形式连接,不考虑滑移效应。

1)材料特性 钢-混凝土连续组合梁桥所用材料参数见表1。

表1 材料性能表

2)荷载参数及加载方案选择 恒载:一期恒载为结构自重,二期铺装为68.8 kN/m,按4.234 kN/m2施加单元面荷载。

活载:根据《公路桥涵设计通用规范》(JTGD60—2004),采用的车道荷载为公路I级车道荷载。

温度荷载:升温:结构整体升温+25 ℃;降温:结构整体温度降低-20 ℃;梯度温度:按《公路桥涵设计通用规范》(JTGD60—2004)中的相关规定对温度梯度进行取值。

2.2 施工阶段划分

有限元模拟的过程按照施工步骤进行,对施工工况进行划分,采用荷载等效的原则进行结构体系转换,从而能够掌握桥梁施工过程中的力学性能变化。

1)钢梁架设模拟:钢梁部分包括钢梁顶板、底板、腹板、加劲肋以及横隔板,梁端设置两个永久支座,中间设置一个永久支座及两个临时支座。

2)支点顶升回落模拟:钢梁架设完成后,将中支点处钢梁顶升一定高度,然后浇筑跨中及支点处混凝土,混凝土强度达到要求后,将支点回落,此时混凝土中便产生相应的压应力,为成桥运营阶段负弯矩区抗裂提供足够的应力储备。

3)浇筑混凝土模拟:混凝土浇筑分为两个阶段,第一阶段为浇筑40 m、43 m跨中混凝土,浇筑时计算湿混凝土重量,成型后混凝土板参与受力;第二阶段为浇筑支座处混凝土,待混凝土成型后,形成连续的组合桥面板结构,承担和传递荷载作用。

根据施工步骤,将施工阶段划分如下:

工况1:架设钢梁

工况2:顶升

工况3:浇筑跨中混凝土

工况4:激活跨中混凝土板

工况5:浇筑支点混凝土

工况6:激活支点混凝土板

工况7:回落

工况8:体系转换

工况9:二期恒载

3 支点顶升回落施工过程分析

3.1 顶升高度的确定

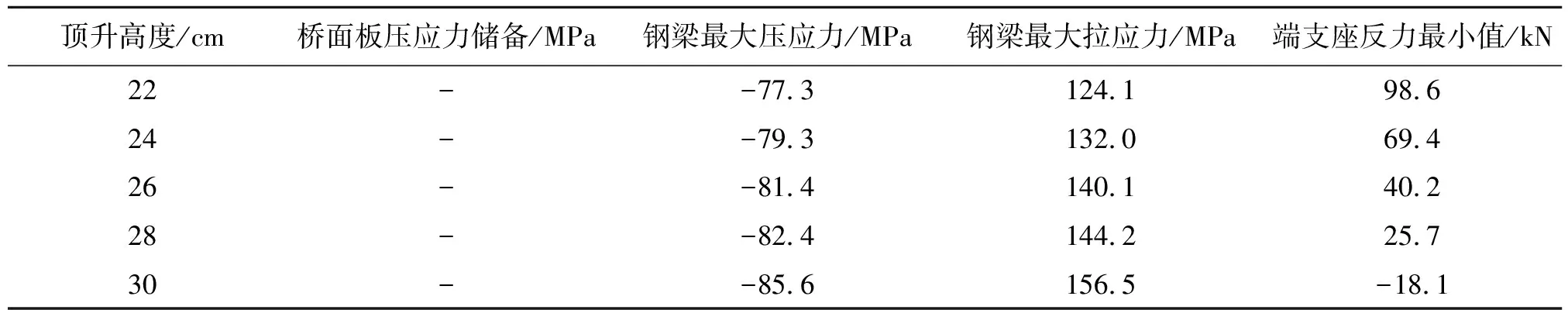

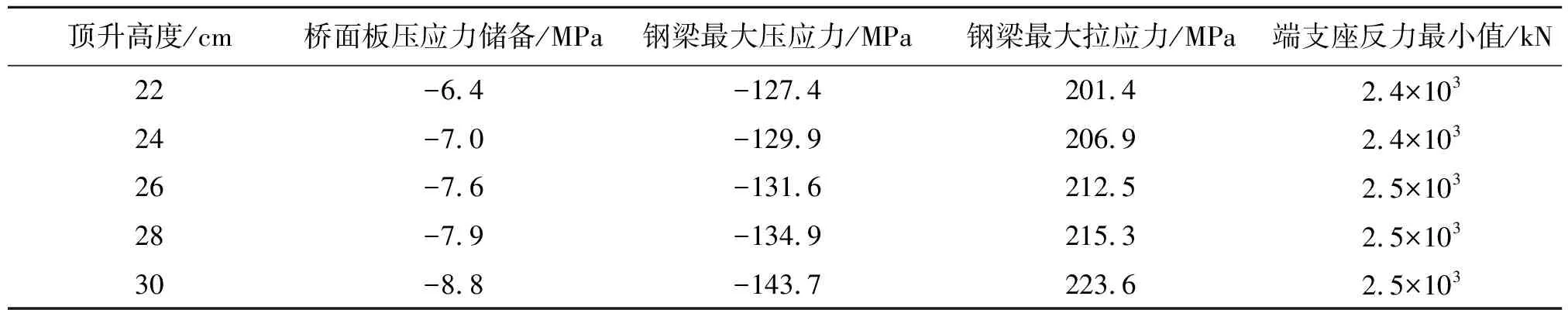

顶升高度是顶升回落施工技术的重要控制指标,顶升高度的取值既要保证施工过程中结构的稳定性,又要使成桥后桥面板压应力储备尽量大。因此,在22 cm、24 cm、26 cm、28 cm和30 cm顶升高度下,对所建立的有限元模型进行分析计算,结果见表2、表3。

表2 顶升工况下不同顶升高度对比

表3 成桥后不同顶升高度对比

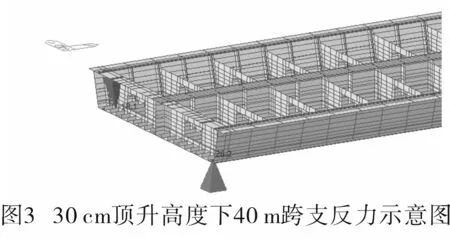

通过以上对比可以发现,当顶升高度在30 cm时,40 m跨左端外侧支座支反力为-18.1 kN,此时该支座发生脱空现象,如图3所示,说明30 cm 的顶升高度取值过大;当顶升高度在22~30 cm变化时,成桥后,组合连续梁负弯矩区桥面板压应力储备呈逐渐增大的规律,因此最终顶升高度取28 cm,可以使桥面板最终压应力储备为-7.9 MPa。

3.2 全桥空间应力分布

通过上节的对比分析,获得了顶升与回落的合理高度为28 cm,为此,开展进一步的空间应力分析以确保桥梁施工过程的安全性。

在顶升高度为28 cm情况下,根据所划分的施工阶段进行分析计算后发现,工况五为最不利工况,限于篇幅,该文仅给出工况五的具体计算结果。采用均布荷载的形式模拟负弯矩区混凝土的自重,分析负弯矩区混凝土湿重作用下钢梁的受力性能。

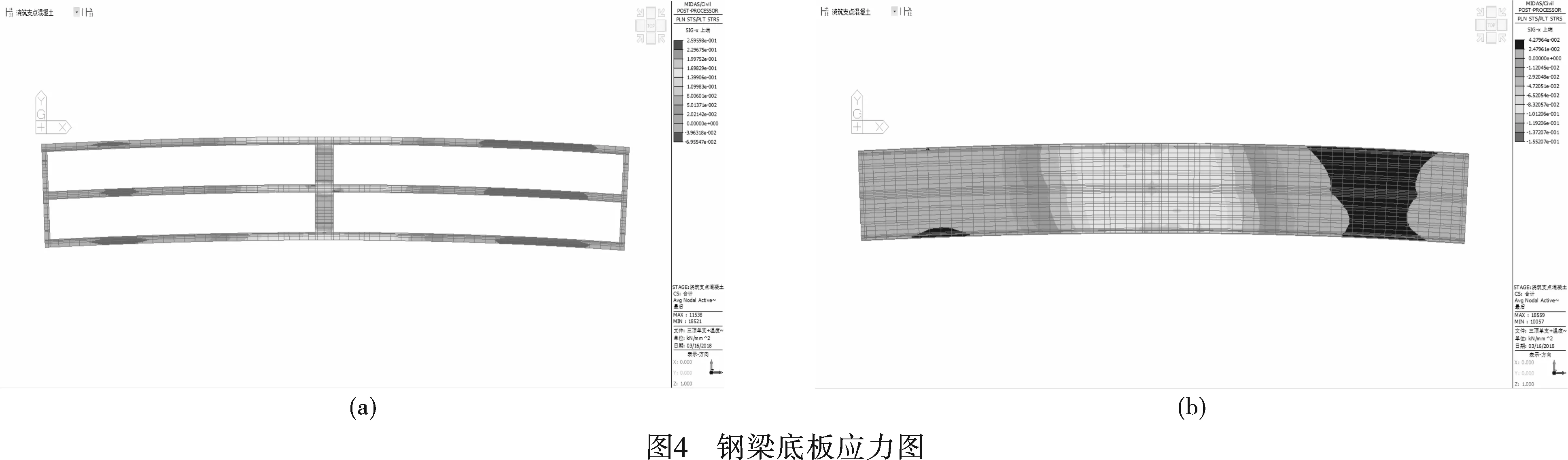

中支点处钢梁的顶板中产生最大拉应力为203.5 MPa,钢梁底板相应产生的压应力最大值为-155.2 MPa;43 m跨钢梁顶板最大压应力为-69.6 MPa,钢梁底板最大拉应力为42.8 MPa;40 m跨钢梁顶板最大压应力为-47.4 MPa,钢梁底板最大拉应力为28.3 MPa,此时钢梁顶板拉应力达到较高的水平,但仍在安全范围内,见图4。

钢梁的腹板中应力分布呈现出竖向的线性变化特点。中支点钢梁腹板与底板交界处最大压应力为-126.4 MPa,与上翼缘板交界处最大拉应力为195.6 MPa,均处于安全范围内,表明施工过程桥梁结构受力是安全的,见图5。

3.3 桥面板受力分析

合理顶升高度的确定后,对成桥状态下全桥进行活载加载分析,在最不利荷载组合作用下,混凝土桥面板受力情况,见图6。

由图6可知,在最不利荷载组合作用下,负弯矩区混凝土桥面板压应力最小值为-0.9 MPa,未出现拉应力,说明混凝土桥面板具有很好的抗裂性能。

4 结 论

a.采用支点顶升与回落施工工艺,可以满足该桥负弯矩区桥面板抗裂性能要求,合理的顶升回落高度为28 cm。

b.施工过程最不利工况为工况五,在施工中应给予高度重视。施工过程受力分析表明,桥梁结构受力满足规范要求。

c.在最不利荷载组合作用下,负弯矩区桥面板未出现拉应力,说明桥面板具有很好的抗裂性能。