重载铁路曲线超高对外轨侧磨速率的影响

2018-08-31赵德宽

赵德宽,黄 鹏

(中国神华神朔铁路分公司河东运输段,山西忻州 036200)

为提高铁路运输效率,我国大力发展重载铁路运输,通过增加轴重,采用长编组,从而实现超大运量之目的。随着运量的增加,曲线钢轨磨耗尤其是小半径曲线钢轨的侧磨速率加快。据不完全统计,我国铁路营业里程中有将近1/3线路位于曲线路段,而在北方地区,重载铁路多处于山区,尤其是神朔铁路、石太铁路等,半径小于600 m的曲线占有相当大的比重,每年因侧磨超限而更换大量外股钢轨。因此,研究钢轨侧磨规律,对减缓外轨侧磨、延长钢轨服役年限有着重要的意义。

1 影响曲线钢轨侧磨速率的因素

影响曲线钢轨侧磨速率的因素可分为轨道和机车车辆2大类。轨道因素又可细分为轨道部件几何特征、轨道部件材质、轨道几何形位和轨道结构力学行为几个方面。

影响钢轨侧磨速率的因素,从轨道部件几何特征来看,包括钢轨廓形、道砟颗粒级配、道床砟肩堆高、道床肩宽等,其中后三者主要通过动力作用而间接影响钢轨侧磨速率;从轨道部件材质来看,主要是指钢轨的耐磨性能、涂油情况等;从轨道结构力学行为(与机车车辆密切相关)来看,主要是指导向力、轴重、行车速度等;从轨道几何形位来看,影响因素最多也最复杂,包括曲线半径、曲线圆顺度、轨底坡、外轨超高、未被平衡外轨超高、坡段坡度、坡段长度、坡段组合情况等。文献[1]认为,曲线钢轨侧磨是与轨道几何形位变化相关的,这种相关性导致了侧磨在曲线上不可避免,指出合理确定轨道几何形位的重要性。目前通常的做法是根据列车通过该曲线的加权平均速度和曲线半径来设置曲线轨道几何参数,如果曲线轨道几何参数设置不当,很可能造成轮轨力及冲角增大,甚至导致不良的轮轨接触点位置,从而加速曲线轨道钢轨的侧磨。

在上述影响曲线钢轨侧磨速率的因素中,机车类型、行车速度、曲线半径、钢轨材质对曲线钢轨侧磨速率的影响规律已经十分清楚,而不同坡度条件下重载铁路外轨超高、未被平衡外轨超高对曲线轨道外轨侧磨速率的影响规律还有待研究。本文通过调查大量实测数据,分析不同坡度情况下外轨超高和未被平衡外轨超高对侧磨速率的影响规律。

2 曲线超高对侧磨速率的影响

由于曲线超高变化可直接引起轮轨之间导向力和冲角的变化,所以也可直接影响钢轨轨头侧磨速率的大小[2]。大量的数据统计和研究表明,设置适当的欠超高对减缓钢轨侧磨有利。文献[3]对锦承铁路的曲线外轨侧磨进行了研究,认为用平均速度求得超高后,再减少10%左右对减缓侧磨相对有利。文献[4]认为,如要降低钢轨侧磨,则实设超高应小于根据平均速度计算的超高值,使大部分列车以欠超高通过,根据现场经验,一般认为实设超高值比计算值减小15%较合理。文献[5]介绍了侯月线上行K42+769—K43+960半径为450 m的曲线,超高从理论值95 mm调整为90 mm后,换轨周期比调整前延长了1/3。文献[6]经过理论分析,认为应先按最高容许速度确定超高最小值,即在最高容许速度下保证车辆不至于向外侧倾覆的最小超高,在此基础上保留一定的安全系数(稳定系数)并考虑旅客在车上所能忍受的最大容许未被平衡离心加速度,在此前提下尽量减少外轨超高,以减轻外轨侧磨和机车车辆轮缘的磨耗。

3 外轨侧磨相关调查数据

3.1 数据种类

研究不同坡度情况下外轨超高和未被平衡外轨超高对侧磨的影响规律,需要通过调查获取以下数据:①线路的基本信息,包括曲线线路类型(有缝线路还是无缝线路)、累计通过总质量、钢轨类型、钢轨牌号等;②平纵断面信息,包括曲线所在的坡段长度和坡段坡度(当1条曲线位于2个坡段上时还需获取各自的坡长与坡度)、曲线半径、外轨超高、加权平均车速、服役时间等;③5大主点侧磨值,即工务部门现有的曲线5大主点ZH点、HY点、QZ点、YH点和HZ点的磨耗测量数据;④曲线最大侧磨数据(最大侧磨不一定发生在5大主点附近)及在曲线上所处的位置;⑤其他信息,如主要机车类型、主要车辆类型等。

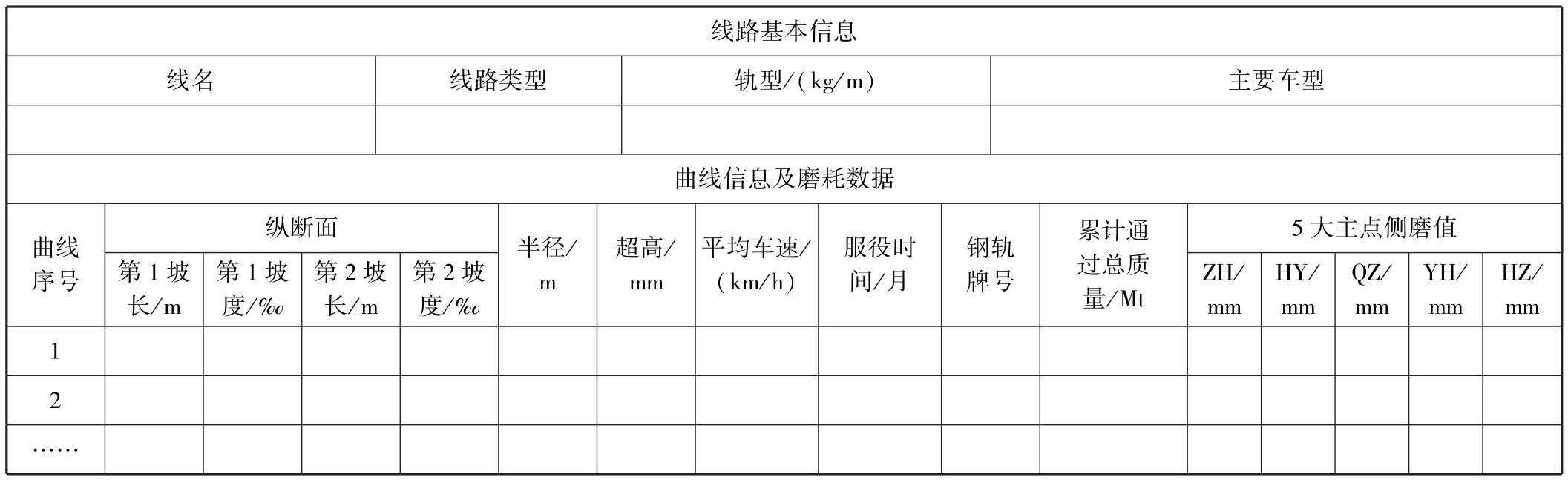

为了保证调查数据的规范性,设计并采用了如表1所示的调查表。

表1 曲线外轨侧磨调查数据表(重车方向)

在表1中,线路类型是指所调查的线路是有缝线路还是无缝线路。轨型是指外轨每1 m的质量,本文所调查的线路均采用了60 kg/m钢轨。如果曲线处在2个坡道上,则需要分别记录纵断面所在的2个坡段的坡长与坡度。本研究不考虑曲线处在2个以上的坡道上的情况。平均车速采用考虑每列车质量的加权平均速度,用雷达测速仪在曲线线路现场实测获得(有既有数据的,采用既有数据)。累计通过总质量是指所调查的曲线外轨自上线之日起至换下或调查之日止,根据线路年通过总质量和钢轨所使用的年月,经折算并累加得来,计算方法为

式中:Gz为该曲线钢轨累计通过总质量,亿t;T为钢轨使用年限,年;Gn为钢轨上线后第n年该线路通过总质量,亿t,上线当年n=1;Cn为钢轨上线后第n年使用系数,Cn=钢轨上线后第n年使用月数/12。

3.2 调查方案与结果

为了使研究数据具有普遍性,总共调查(部分为现场实测,部分为收集的历史上报数据)了5条重载铁路具有代表性地段的重车方向外轨侧磨相关数据。此处的代表性地段是指广泛存在较大未被平衡外轨超高的曲线地段,或位于长大上坡道上的曲线地段,或位于长大下坡道上的曲线地段,或分属于不同曲率半径范围的曲线地段。

经调查,所获得的磨耗测量数据真实性较好的曲线共427条(部分历史上报的侧磨数据存在失真的嫌疑,这部分数据不作为本次研究的依据)。限定车型相同、均为60 kg/m轨型、均为U78CrV淬火轨的前提下,因外轨侧磨达到换轨标准的曲线82条,至调查截止之日钢轨仍在服役的曲线65条,共147条。

4 曲线钢轨在5大主点的侧磨对比

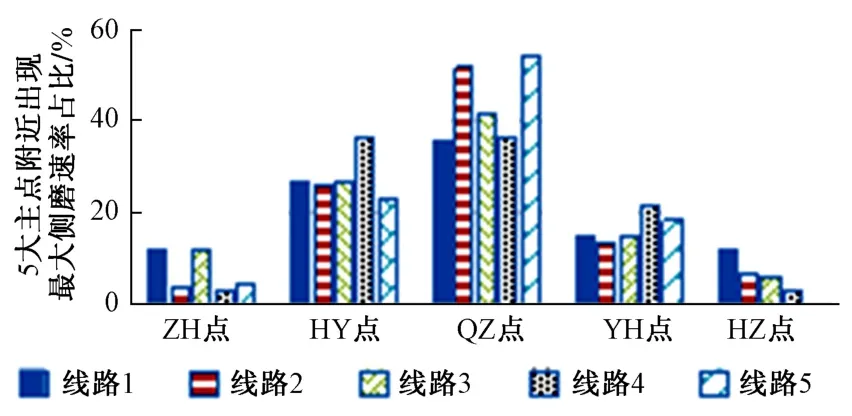

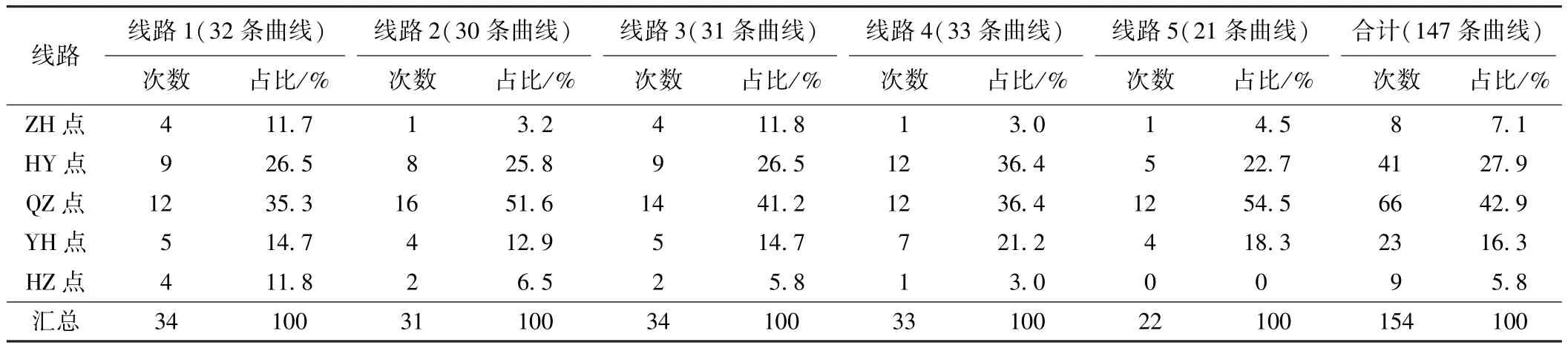

为了解曲线钢轨的侧面磨耗,本文分析ZH点、HY点、QZ点、YH点和HZ点这5大主点的外轨侧磨速率特征。对调查获取到的147条曲线的主点外轨侧面磨耗数据进行统计分析,得到表2所示的5大主点侧磨速率最大值比例。不同线路外轨侧磨速率最大值出现在5大主点附近的占比见图1。

从图1可以看出:5类线路中5大主点附近出现最大侧磨速率的次数中,HY,QZ,YH这3点所占比例最高,其中又以QZ点附近为最高,充分说明了曲线外轨侧磨的严重部位是HY,QZ,YH点。缓和地段出现侧磨最大值的概率较低(ZH点附近为7.1%,HZ点附近为5.8%),主要因为缓和曲线是过渡地段,其曲率是逐渐变化的,起始段半径较大,冲角也较小,相比于圆曲线地段,其磨耗相对要缓慢一些磨耗。因此,在对曲线外轨采取侧磨减缓措施时,HY,QZ,YH点是重点部位。

图1 5大主点附近出现侧磨速率最大值的占比示意

从图1还可以直观地看出,HY点附近(27.9%)比YH点附近(16.3%)的侧磨速率要快接近一倍。原因可能是机车车辆进入曲线时呈曲率半径减小的趋势,冲角较大,而机车车辆离开曲线时呈曲率半径增大的趋势,冲角较小。

表2 侧磨速率最大值出现在5大主点附近的次数及占比

5 侧磨数据分析的基本方法

5.1 单因素分析法

由于影响曲线外轨侧磨速率的因素非常多,如果将这些因素放在一起来分析,难度非常大,因此有必要采用单因素法进行侧磨速率分析。采用单因素法分析时,其他几个因素也很难完全相同,若按此条件去筛选数据,很可能得到的样本数太少而无法作进一步的分析,因此,当某一因素位于某个合理的范围内时即可认为该因素相同。

本文将曲线所在坡段的坡度、一昼夜通过曲线的加权平均车速及曲线半径限制在一定取值范围,然后筛选出相应的曲线外轨侧磨数据,最后再进行侧磨规律分析。

5.2 侧磨速率的计算方法

单就某一铁路区段来说,侧磨速率表达式为

式中:Vr为所调查点外轨的侧磨速率,mm/月;Ra为所调查点的侧磨值,mm;Tm为钢轨使用月数,月。

当要对比运量不同的2条线路或2个区段时,由于式(2)没有考虑通过总质量,因此无法进行运量不同的2条线路或2个区段磨耗快慢的对比。因此,更加合理的侧磨速率表达式为

式中:VrG为所调查点外轨的侧磨速率,mm/(月·亿t);Gz为该曲线钢轨累计通过总质量,亿t。

6 未被平衡外轨超高对侧磨速率的影响分析

文献[2]指出,未被平衡外轨超高尤其是过超高对侧磨速率影响较大。分析未被平衡外轨超高对侧磨速率的影响规律时,应选择曲线半径、平均速度、纵断面坡度位于一特定小范围内的曲线数据。

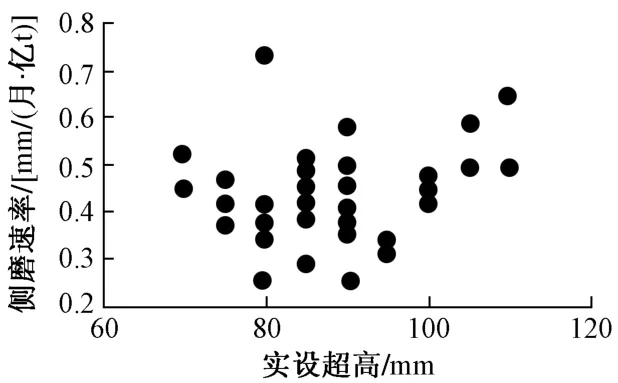

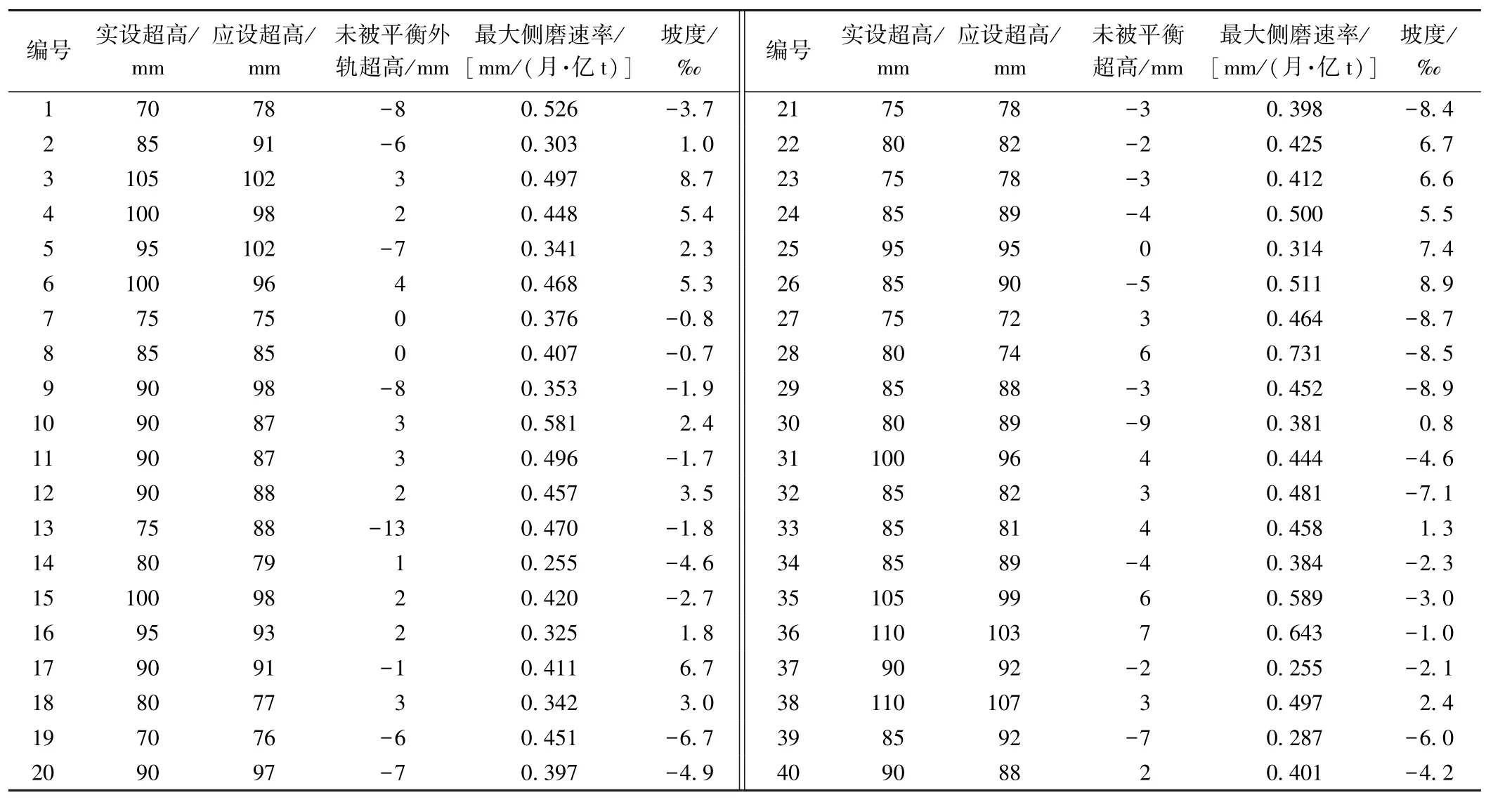

本文选取坡度在-9‰~9‰,加权平均车速在60±5 km/h,曲线半径在400~600 m的曲线的外轨侧磨数据,得到符合要求的数据有40条。对实设超高和侧磨速率数据进行整理,见表3。

对表3中的实设超高和侧磨速率数据用散点图来表示,如图2所示,可以看出,数据点非常离散,无法找出其相关关系。

图2 实设超高和侧磨速率相关数据

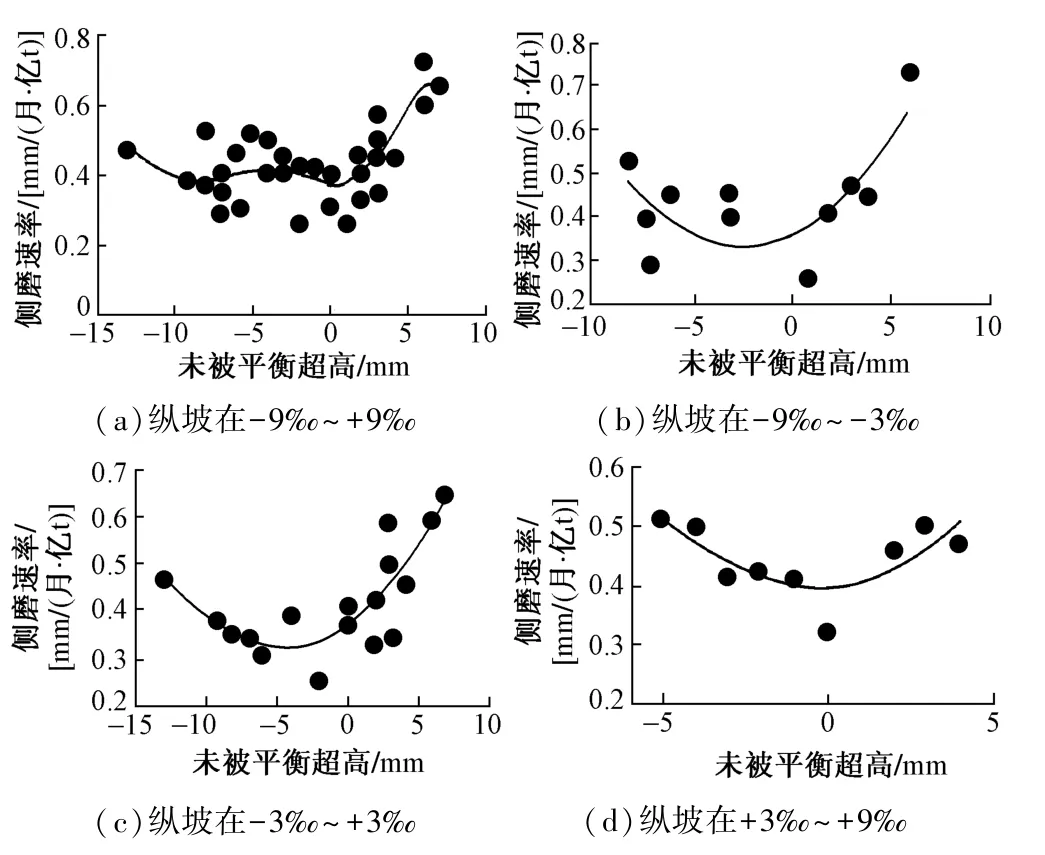

将未被平衡外轨超高和侧磨速率数据用散点图来表示,如图3所示。

对比图2和图3(a)可以看出,图3(a)的数据相比图2离散性减弱。对图3(a)中的散点进行多项式拟合,发现采用6次多项式拟合效果较逼近实测结果。从图3(a)可以看出,侧磨速率存在2个极小值,从车辆-轨道耦合动力学角度,这种拟合结果与理论及现场实际不相符。

造成上述结果的原因,可能与坡度未进一步限制在更小范围有关。文献[10]观察了地铁曲线磨耗规律,认为列车制动与启动会增加轮轨横向力,对钢轨轨头侧磨产生不利影响。本文将表3中的数据按照纵坡范围-9‰~-3‰,-3‰~+3‰,+3‰~+9‰作进一步的分区,粗略划分为制动、小牵引力与惰行、大牵引力3种列车运行工况。

表3 超高和侧磨速率调查数据

图3 未被平衡超高和侧磨速率的关系

从图3(b)—图3(d)可以看出,无论是哪一个坡度范围,所拟合的样条曲线函数都具有侧磨速率的最小值,且最小值均出现在欠超高情况下。其中,纵坡在-9‰~-3‰范围时侧磨速率最小值出现在欠超高2 mm左右;纵坡在-3‰~+3‰范围时侧磨速率最小值出现在欠超高5 mm左右;纵坡在+3‰~+9‰范围时侧磨速率最小值出现在欠超高1 mm左右。

从图3(b)—图3(d)还可以看出:①适当的欠超高,即上述各图中的样条曲线函数最小值附近,能够在最大程度上减缓钢轨侧磨;②从理论上讲,机车车辆通过曲线时横向力随着欠超高的增加而增大,当此横向力小于轮轨接触面上的横向蠕滑力时,轮对可实现蠕滑导向而轮缘不与钢轨轨头侧面接触;在小半径曲线上,由于钢轨所受的横向力远大于轮轨接触面上的蠕滑力,所以需要有轮缘力参与导向,此时在钢轨轨头侧面就会发生磨耗[2]。左侧离样条曲线函数最小值处越远,即进一步增加欠超高值,侧磨速率会增加,说明并非所有的欠超高都可以减缓钢轨侧磨;③右侧离样条曲线函数最小值处越远,即进一步减小欠超高,或者变为过超高,侧磨速率也会增加;④大牵引力情况(纵坡在+3‰~+9‰)下,按照理论超高值(由于各列车车速不同,绝大部分的列车在通过曲线时都存在未被平衡外轨超高,要么过超高,要么欠超高)设置外轨超高,侧磨速率已经接近于最小值;⑤制动工况下(大约纵坡在-9‰~-3‰范围,实际上不一定所有的列车都制动),受到牵引曲线图中限速线(即遇紧急情况时,司机可操纵列车在规定距离内制动停车的限速线)和列车制动力影响,采用较大的欠超高有利于减缓侧磨;⑥在小牵引力或惰行工况下(大约纵坡在-3‰~+3‰范围,实际上可能并非所有列车都是牵引或惰行),只要比理论超高值稍小2 mm左右,即可最大程度地减缓侧磨;⑦文献[2]指出,在过超高条件下,虽然轮轨之间的蠕滑力小于摩擦力,但由于存在较大的冲角,使轮缘与钢轨接触,从而产生曲线外轨轨头的侧磨,从图3(b)—图3(d)也可以看出该特点。

7 建议与下一步研究方向

本文分析了北方地区重载铁路小半径曲线未被平衡外轨超高对钢轨侧磨的影响规律,并针对研究结果提出如下建议:①对于绝大部分列车为货物列车的重载铁路,在进行外轨超高设置时,应充分考虑曲线所在的坡段坡度、坡段长度等因素;②由于线路养护技术水平的提高,不应再按照5 mm整倍数去设置外轨超高,而应使外轨超高值精确到1 mm;③鉴于未被平衡外轨超高对钢轨侧磨的影响较大,且磨耗本身就是一种轮轨关系作用结果,建议充分运用机车大数据中的速率数据及机车运行工况数据,以精确计算所需外轨超高值,便于工务部门对曲线轨道进行精准维护。

下一步将在以下几个方面展开研究:①本文仅讨论了部分坡段坡度范围内未被平衡外轨超高对小半径曲线钢轨侧磨的影响规律,长大下坡与长大上坡道上未被平衡外轨超高对钢轨侧磨的影响规律还有待于做进一步的研究。②本文仅讨论了北方地区小半径曲线轨道未被平衡外轨超高对钢轨侧磨的影响规律,南方地区曲线外轨侧磨规律、南北方之间小半径曲线上未被平衡外轨超高对钢轨侧磨规律的影响差异性等还有待于做进一步研究。③研究一种可以搭载于机车车辆上并能连续精确快速测量钢轨侧磨值的设备,从而为运用大数据技术分析钢轨磨耗规律及更加合理设置曲线外轨超高提供前提条件。