铁路预制T梁病害检测与加固

2018-08-31陈伟庚

陈伟庚

(广州铁路(集团)公司 深圳工程建设指挥部,广东 深圳 518000)

T梁结构形式简单,受力明确,施工方便,易设计为不同跨径的预制结构。目前我国铁路运营线路上大量使用了分片式预应力混凝土预制T梁[1]。由于这些T梁建造时间跨度较大,分布区域广,不论是设计技术标准还是施工工艺水平都存在较大差异。在多年服役后,由于荷载和环境的长期作用,相继产生了各种类型的病害,如混凝土的开裂剥落、钢筋锈蚀等,影响桥梁的使用性能及安全性能[2-3]。

对于不同时期不同地区的桥梁,常见病害有所不同,看似相同的病害其成因也可能有所差异。因此,有必要基于对桥梁病害现状的调查,使用科学手段对病害情况进行检测,对其成因进行分析,从而提出相应的预防及维修加固措施,保证桥梁的安全运营[4-5]。

本文基于一座使用预应力混凝土预制T梁的铁路桥梁,针对其服役过程中出现的病害,制定了相应的试验方案对其进行了检定,分析了病害成因。为了确保结构长期运营安全,针对这些病害给出了维修处治设计方案。

1 工程实例

该桥为有砟轨道双线预应力混凝土T梁,共设27孔,跨径组合为5×16 m(低高度梁)+15×20 m(普通高度梁)+7×20 m(低高度梁)。单线主梁横向设2片T梁,间距1.8 m,横隔板处设横向预应力。其中,16 m和20 m低高度梁为先张法预应力混凝土T梁,20 m普通高度梁为后张法预应力混凝土T梁。桥梁养护中发现本桥部分梁端腹板顶部存在明显的纵向开裂及其他耐久性病害。主要存在的病害包括:

1)腹板与翼板交界处纵向裂缝,最大宽度1.1 mm;

2)腹板纵向裂缝,最大宽度0.6 mm;

3)翼缘板侧面纵向裂缝,腹板斜裂缝,宽度均小于0.2 mm。

对于16 m低高度梁,梁端发现纵向裂缝病害的梁片占比为18.8%,其中裂缝宽度约为0.1 mm的占比为7.5%。对于20 m低高度梁,梁端发现纵向裂缝病害的梁片占比为27.7%,其中裂缝宽度约为0.1 mm的占比为8.9%。对于20 m普通高度梁,梁端发现纵向裂缝病害的梁片占比为7.5%,裂缝宽度均小于0.1 mm。

2 典型病害的试验检测方案

2.1 无损检测

运用无损测试手段对结构进行混凝土强度及碳化深度检测、钢筋位置及保护层厚度检测、裂缝深度测试,并进一步分析病害严重程度。对于分布在腹板与翼板接缝处的裂缝,难以使用无损检测设备时,采用取芯法判断裂缝深度。

2.2 静载试验

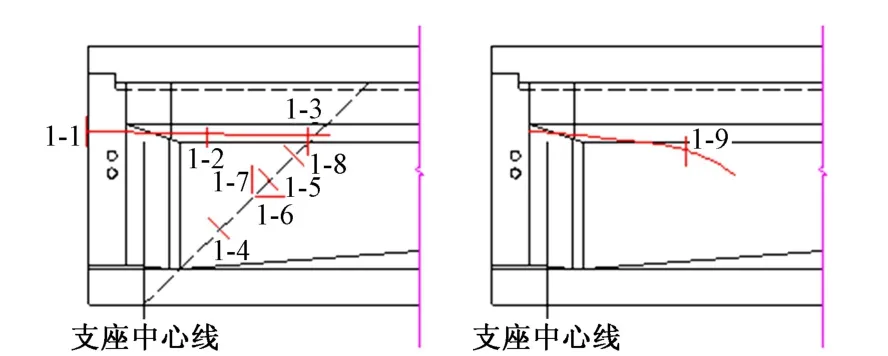

基于外观检查及无损检测结果,选取开裂较为严重的孔跨开展静载试验,确定梁端斜截面的应变分布情况。针对病害布置测点,测试裂缝在活荷载作用下是否出现扩展及闭合,并通过分析在试验荷载作用下跨中截面的挠度情况,对梁体的刚度情况进行评估。梁端测点布置如图1所示[6]。

图1 梁端典型截面静载试验测点布置

2.3 动载试验

基于外观检查及无损检测结果,选取开裂较为严重的孔跨开展动载试验,对桥梁运营性能进行检验。此外针对病害开展专项测试,观测梁端裂缝在运营车辆作用下的扩展情况。

3 检测结果及病害成因分析

3.1 无损检测结果

回弹法检测结果显示,3种跨度的预应力混凝土T梁混凝土强度推定值均能满足混凝土设计强度的要求。检测区域梁体腹板混凝土碳化深度较小,对钢筋锈蚀影响轻微,不存在大面积锈蚀的可能。

实测钢筋保护层厚度基本均大于设计值,钢筋间距基本与设计值相符。

此外,根据梁体开裂严重程度的不同,选取10处进行取芯,观测裂缝深度及宽度,如图2所示。

图2 深层裂缝取样状况

测试结果显示:各跨梁体腹板与翼缘板交界处裂缝宽度大于0.25 mm的裂缝,属于深层裂缝(取芯芯样长度约10 cm,裂缝均贯穿芯样);腹板与翼缘板交界处裂缝宽度在0.1 mm左右的裂缝,属于浅层裂缝,深度在2~4 cm范围内。

3.2 静载试验结果

跨中截面加载测试结果显示,在最大级试验荷载作用下,测试桥跨的应力及挠度校验系数均满足铁运函[2004]1200号《铁路桥梁检定规范》[7](以下简称《桥检规》)的相关规定,梁端最大转角均小于理论计算值;在各级试验荷载作用下,截面下缘测点与荷载效率线性关系良好,未出现畸变退化,说明梁体抗裂性能满足要求。

梁端斜截面测试结果显示,跨裂缝测点在各轮位作用下均处于受压状况,其中一处测点在各轮位作用下最大拉应变为 13×10-6,换算裂缝扩展量为0.002 mm,说明梁端纵向裂缝受力状况较为稳定。最大级荷载作用下,推算梁端主拉应力也均小于理论计算值。

静载试验结果表明,测试桥跨的结构强度及刚度满足《桥检规》要求,开裂跨与梁端正常跨的应变和挠度相当,梁端裂缝对结构受力影响不大。

3.3 动载试验结果

在货车及客车通过桥梁时进行了测试,测得的桥跨梁体的跨中横向振幅、横向振动加速度、墩顶横向振幅均满足《桥检规》要求。

实测病害较为严重的各桥跨跨中横向自振频率,与梁端正常桥跨的频率基本相同,且均大于计算频率。对过路货车及客车作用下动挠度的测试结果显示,各桥跨跨中最大动挠度基本相同。以上结果说明梁端纵向裂缝对梁体刚度影响不大。

此外,在运营车辆作用下,梁端跨裂缝测点基本处于受压状态,即裂缝闭合。个别跨裂缝测点虽然出现拉应变,换算为裂缝张开量仅约0.004 mm,裂缝张开量较小。

综上所述,列车通过梁端病害较为严重的桥跨和正常桥跨时梁体动力响应值基本相同,各项动力性能指标均满足《桥检规》的要求,梁体病害对桥梁结构的受力及正常行车影响不大。

3.4 病害成因分析

1)混凝土收缩变形。收缩是混凝土的固有特性,其早期收缩量往往较大。受结构构造的影响,梁端变厚度段T梁腹板和翼缘交界处混凝土收缩受到较多约束,使得该处较易出现水平裂缝,但裂缝通常较为细微。本桥后张法T梁和大部分先张法T梁在该处的纵向开裂均与此有关。

2)钢筋保护层厚度。从对部分先张法T梁梁体取芯结果来看,芯样处均未见钢筋(芯样尺寸为φ50 mm×100 mm),推测相应位置钢筋保护层厚度可能偏厚,导致混凝土在早期收缩时易开裂。

3)腹板抗裂钢筋布置。先张法T梁腹板变厚段外侧竖向钢筋最大间距30 cm,后张法T梁腹板变厚段外侧竖向钢筋间距为8 cm。先张法T梁腹板变厚度段外侧竖向抗裂钢筋布置间距偏大也是其水平裂缝开展更为严重的主要原因之一。

4)先张法预应力构件施工工艺控制。本桥先张法T梁病害较后张法T梁严重,且梁高相对较高的20 m梁较16 m梁病害更为严重,这与先张法构件的构造特点和施工工艺控制有关。先张法预应力构件预应力筋集中在梁体下部,通过设置不同长度的失效段调整各截面预应力水平。本桥预应力失效段通过设置相应长度的塑料套管实现。实际施工中,若局部塑料套管设置不当使得预应力筋与混凝土的黏结未完全消除,则可能导致T梁翼缘梗胁处应力偏大,并在各种因素综合作用下出现开裂。

5)梁端横向预应力。T梁设5道横隔板,每道横隔板处设一对横向预应力筋,采用直径32 mm冷拉Ⅳ级高强度圆钢筋(或同规格高强精轧螺纹粗钢筋),设计张拉力为400 kN。端横隔板处受梁底支座实际约束等作用,可能因梁端横向预应力张拉而导致T梁翼缘梗胁处应力偏大,并在各种因素综合作用下出现开裂。

6)横向限位构造。T梁梁端采用粗钢筋对拉水平枕木的方式,设置防落梁横向限位构造。现场检查发现部分梁端混凝土在该处存在崩裂,说明相应构造对梁端变形有较强约束,也可能导致T梁翼缘梗胁处应力偏大,并在各种因素综合作用下出现开裂。

7)梁底支座状态。单线T梁横向设置2片梁,每片梁底设2个支座,受施工等因素的影响,两片梁同一梁端4个支座标高可能存在差异。同时,运营一段时间后固定支座与活动支座的平动及转动功能也可能受到不同程度的限制,使得梁体在温度及运营荷载作用下的变形受到约束,进而可能导致T梁翼缘梗胁处开裂。

综合上述分析结果,混凝土收缩变形是本桥梁端纵向开裂的直接原因。梁端混凝土保护层厚度,腹板竖向抗裂钢筋的布置是导致其开裂的构造因素。先张法构件预应力失效段构造及梁端横向预应力、横向限位构造及支座工作状态等是导致梁端病害加剧的附加因素。从结构动力测试和静载试验的结果来看,本桥梁端纵向裂缝对结构整体受力性能影响较小,裂缝在运营荷载作用下的扩展也不明显。裂缝应是早期已经出现,并在长期运营荷载及温度作用下缓慢发展。

4 维修加固方案

基于梁端病害成因的分析结果,为了确保结构的受力及耐久性安全,可根据梁端裂缝的发展状态制定不同的维修加固方案:对裂缝宽度较小的浅层裂缝进行修补处理,而对于宽度较大的深层裂缝,除了进行修补外,为了避免其进一步扩展,尚应对其梁端进行加固处理[8]。

4.1 梁体裂缝及破损修补处理

对梁体裂缝进行修补处理:对宽度小于0.10 mm的采用表面封闭法进行封闭,对宽度大于等于0.10 mm的采用压力注浆法进行灌注。

对梁端局部破损混凝土采用聚合物改性混凝土(砂浆)进行修补处理。

梁体裂缝与破损修补用材料性能指标和工艺均应满足相关规范的要求。

4.2 病害严重梁端加固处理

对病害较为严重的梁端(裂缝宽度大于0.25 mm)腹板粘贴钢板予以加固。粘贴钢板范围为距梁端2.55 m处至梁端或横隔板内侧,钢板条竖向布置,端隔板处钢板宽30 cm,腹板变厚段钢板宽20 cm,净距10 cm。两端分别锚固于翼缘和腹板底部,在梗胁处V型坡口焊接成型,其中横隔板处钢板设竖向加劲肋。

钢板采用Q345b级钢材,厚度8 mm。采用压力注胶法粘贴,工厂热浸镀锌防腐处理。

5 结语

本文针对铁路桥预制T梁的梁端裂缝病害,采用无损检测、静动载试验检测结合的方法评估了病害结构的安全性能,并通过分析病害成因制定了有针对性的加固方案。对于维修加固方案的设计,不仅需要修复已出现的结构性病害,确保当下的结构受力安全,还需要考虑结构的长期安全性能,针对其可能出现的耐久性病害进行防护。本文的研究可以为同类型桥梁的病害处治提供参考。