基于MOSFET串联谐振感应加热电源的研究

2018-08-30,,

,,

(1.广西大学电气工程学院,广西 南宁 530004;2.西门子有限公司苏州分公司,安徽 安庆 215000)

1 引言

工业加热是现代工业加工技术的一个重要领域。在很多产品的形成过程中,都需要经过加热这道工序。感应加热是根据电磁感应原理,利用工件中涡流产生的热量对工件进行加热的。由于感应加热效率高,速度快,可控性好,易于实现高温和局部加热,易于实现机械化和自动化等优点,已在熔炼、铸造、弯管、热锻、焊接和表面热处理等行业得到广泛的应用。本文就是针对这一情况,来探求一种简单高效的中小功率感应加热电源控制方法。

在逆变器的选择上,大功率的感应加热电源一般采取全桥的结构,有电压型逆变器和电流型逆变器两种拓扑,根据负载的不同可以分为串联谐振和并联谐振。并联逆变的功率调节方式比较单一,一般是改变直流测电源电压,改变功率因数角虽然也可调节功率,但所允许范围不大,并且并联谐振的启动问题比较困难,启动失败率较高,同时并联谐振对感应器与逆变器输出之间的距离和引线电感要求很高,特别是槽路电容器与感应圈之间的接线距离,否则功率输出和效率都会大大降低。串联谐振由于不需要附加的启动电路,起动较容易,适合频繁启动场合,且对工作现场环境要求不高,在感应器与逆变输出距离较远,引线电感较大时候,只会改变谐振频率工作点,而不会对效率有太大的影响。所以本课题选择电压型逆变器,电压型逆变器中的二极管只需要流过续流电流,相对而言功率小很多,可以将寄生电感合并到感应线圈的电感上,对系统正常工作影响不大。考虑到器件的非理想特性,上下桥臂驱动脉冲间都留有开通死区以避免直通短路,通常使逆变器工作在弱感性的状态。

2 串联谐振电路分析

2.1 串联感应逆变器与并联感应逆变器的分析和比较

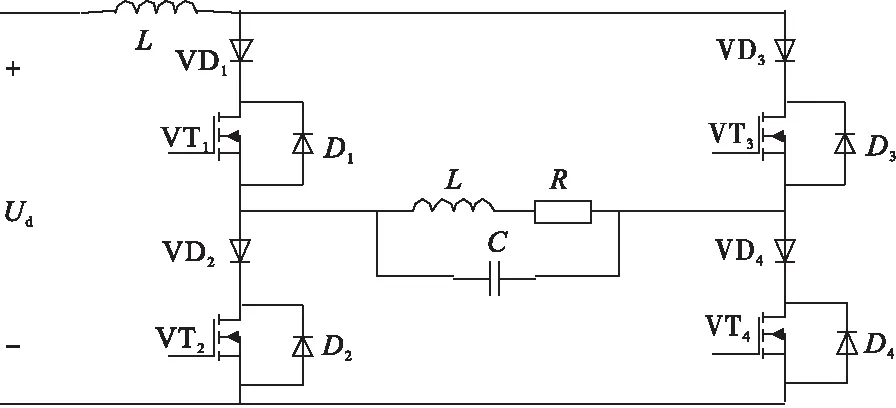

通常在选择电路结构的时候,往往都是在具体分析它们特性的基础上,比较各自优缺点以后,经过折中考虑,选择最优的方案,如图1和图2所示,分别是串联感应逆变器和并联感应逆变器。下面具体分析对比各自的优缺点。

图1 串联感应逆变器

图2 并联感应逆变器

串联感应逆变器通常需要电压源供电,经过整流器整流后,并联一个电容,由于电容的数值比较大,所以可以近似认为输出的是一个数值恒定的电压信号,通过控制开关管的通断得到一个交变的方波电压信号,其值根据输入端的电压值,频率取决于开关管的工作频率。

并联感应逆变器通常需要电压源供电,经过整流器整流后,在主电路上串上一个电感,由于电感的数值比较大,通常认为输出的电流波是一个数值不变的电流信号,通过控制开关的开通和闭合,感应加热负载两端得到一个交变的电流信号,其值取决于输入端的电流大小,频率同样取决于开关管的工作频率。

将两个逆变器进行比较:

(1)串联感应逆变器不需要串联一个笨重的大电感来滤波,相比之下大大减轻了电路本身的重量;

(2)在串联感应逆变器中换流,开关管在关断之前电流已经逐渐减小到零,属于自然关断,开关损耗小,且关断的开关管受的反压时间长,能够更快速的关断开关管,进一步减小开关损耗。在并联感应逆变器中换流,电流是被迫降低至零,此外还要加一段反压,所以关断时间很长,损耗大;

(3)同时还带来了另一个问题,串联感应逆变器中的二极管仅需起到续流作用,可以采用自身带有的反并联二极管,而并联感应逆变器需要耐高压大电流的快速恢复性二极管,成本高;

(4)串联感应逆变器需要一个耐高压小电流电容补偿,可以通过电容串联的方式来提高耐压值,但是并联感应逆变器需要大电流电容,市场上很难买到;

(5)串联感应逆变电路有电压高、电流小的特点,并联感应逆变电路有电压小,电流高的特点,所以并联感应逆变器对引线的距离有很高的要求,特别是在高频场合下,引线电感甚至会改变整个电路的结构,大大影响输出的功率和效率,且主电路的大电感需要预充电,只能工作在自激方式,启动时就要求工作在谐振点附近,容易出现启动失败的现象,相比之下串联感应逆变器更适合应用于高频场合下;

(6)并联感应逆变器在短路和直通的情况下保护起来比较容易,串联感应加热逆变器保护起来比较困难。

综合考虑电路设计难度、成本、规模、重量以及效率的基础上,本设计采用串联感应全桥逆变的电路结构。

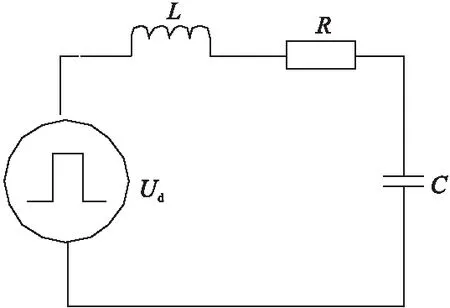

2.2 串联负载谐振槽路

如图3所示,电感L、电容C和电阻R组成串联负载谐振槽路,感应加热逆变器将平滑的电压逆变成一个脉冲方波,其值由输入电压决定,为Ud。

图3 串联负载谐振槽路

在高频应用场合下,串联感应全桥逆变电路的负载阻抗随着工作频率 不断变化,其负载总阻抗为:

(1)

(2)

电感上的电压:

(3)

电路的品质因数:

(4)

由式(2)~(4)可以看出,当电路工作谐振点或谐振点附近时,加在电感L和电容C上的电压值是感应逆变电路输出电压Ud的Q倍,所以在选择补偿电容时要注意耐压方面的要求。

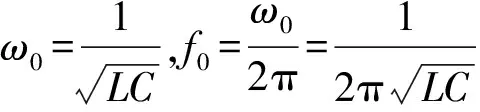

(5)

此时电流获得最大值,输出功率最大,ω0称为谐振角频率,f0称为谐振点,设计时可以通过采集负载上电流来判断电路是否工作在谐振点上。

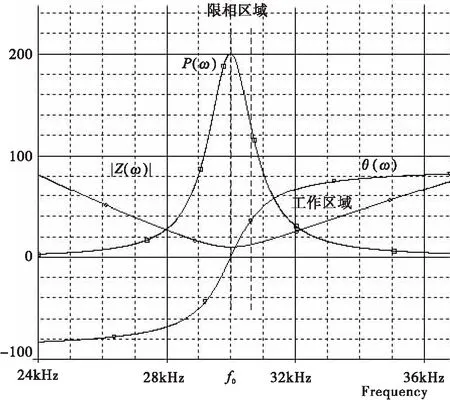

负载阻抗的幅频特性|Z(ω)|、相频特性θ(ω)以及负载槽路输出功率P(ω)的变化情况如图4所示。

图4 负载特性曲线

从图4可以看出,当ω<ω0,θ(ω)<0,负载槽路显容性;当ω>ω0,θ(ω)>0,负载槽路显感性。电压电流相角θ(ω)保持单调增长,负载槽路阻抗幅值Z(ω)先减小后增大,负载输出总功率P(ω)则与Z(ω)正好相反,先增大后减小。值得注意的是:在谐振角频率ω0这一点,能同时达到阻抗幅值最小,电压电流相角为0,输出功率最大,这正是本设计迫切需要的。由于P(ω)及Z(ω)的曲线不是单调的,且将电源频率限制在谐振点很难做到,所以衍生出将电路限制在弱容区或者弱感区的功率控制策略。

将负载的模|Z(ω)|做如下变换:

(6)

那么n次谐波下负载槽路总阻抗幅值为:

(7)

在分析式(7)中,n次谐波下的阻抗幅值可近似为呈n2的速度增长,电流可近似为呈n2的速度下降,可以认为3次以上谐波下的电流忽略不计,尤其在品质因素Q值也很大的情况下。当感应加热电源发生谐振时,负载槽路显纯电阻特性,可以认为负载槽路输出的电流为基波频率下的正弦电流。值得注意的是:Q值不能无限大。因为上述的分析表明电感电容的电压与Q值呈正比,需要考虑到耐压的要求,且过大的Q值会造成电源功率输出不稳的问题。本设计折中考虑,将Q值设在4。

2.3 串联谐振逆变器的换流方式分析

电路结构中,逆变器是由VT1、VT2、VT3、VT4四个开关管组成的全桥电路,在开关管的栅源极间加驱动信号,逆变器就能正常工作。开关管VT1、VT4的驱动信号是相同的,开关管VT2、VT3的驱动信号是相同的,并且两个驱动信号是互补的方波信号。由图1可知,串联谐振逆变电路有三个工作状态,分别是容性、谐振和感性。在实际实验中,很难控制电路工作在谐振状态下,只能控制其在谐振附近区域。下面对两种工作状态(容性和感性)进行分析比较。

逆变器工作在容性状态下,开关管得到驱动信号先进行工作,由于是容性状态,电流超前电压,开关管先进入换流状态,实现零电流关断,后由自身反并联二极管进行续流,当对角管的驱动信号来临时,电路电流从二极管换流到对角管上,进行管间换流。

逆变器工作在感性状态下,开关管得到驱动信号先进行工作,由于是感性状态,电压超前电流,开关管先进入换流状态,后由对角管的反并联二极管进行续流,当对角管的驱动信号来临时,实现零电压开通,电路电流从自身的二极管换流到开关管上,进行管内换流。

通过上面对逆变器工作在容性状态和感性状态分析可知,开关管在容性状态下可以实现零电流关断,开关管在感性状态下可以实现零电压开通。对于逆变器工作在容性状态下,开关管是通过自身的反并联二极管进行续流工作,而对角开关管开通时,电流是从另外两个开关管的反并联二极管换流过来的,属于管间换流,这种换流容易造成上下管的直通的危险。对于逆变器工作在感性状态下,开关管的换流都是自然换流,关断损耗低。

综上所述,应控制逆变器工作在感性状态下,为了提高输出功率,应控制逆变器工作在谐振附近,所以,控制逆变工作在弱感性的准谐振状态。

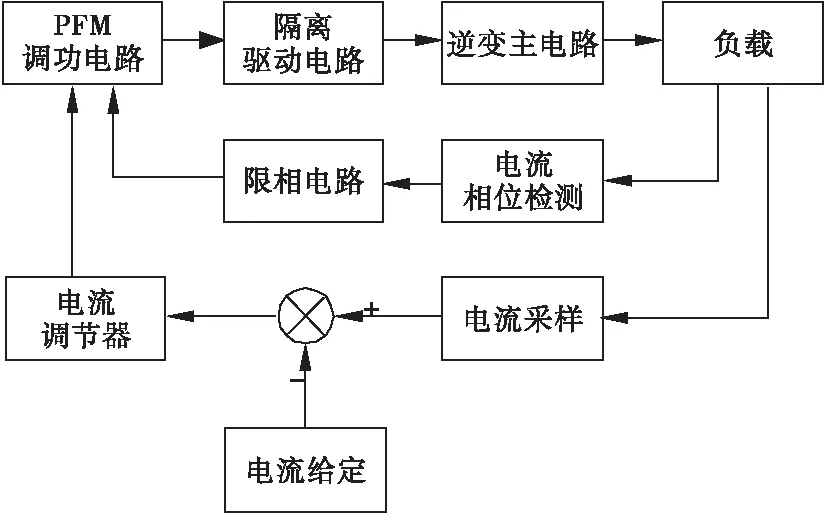

2.4 功率闭环控制系统分析

功率闭环控制系统的框图如图5所示。

图5 闭环控制系统框图

功率闭环控制系统由相位限制电路和电流调节器两个相互独立的单闭环控制组成,控制过程如下:系统采用他激转自激的启动方式,刚开机逆变器从最高频率往下扫描,输出功率逐渐增大,负载电流不断增大,当电流增大到电流给定值时,在电流PI调节器组成的电流单闭环控制下,使得负载电流稳定在给定值,即使负载电流出现了扰动,在电流闭环的作用下,最终也能够稳定在给定值,此时逆变器工作在图4所示的调功区域;当电流给定值不断增加,电流PI调节器的作用下逆变器工作频率也不断降低,一旦频率降低到接近谐振频率而进入限相区域,相位限制电路马上开始起作用,系统从电流单闭环控制切换到由相位限制电路组成的单闭环控制,相位限制电路其实也是一个PI调节器,在相位限制电路的调节下,逆变器被牢牢限制在离谐振频率很近的弱感性状态,无法落到危险的容性状态;在限相区域,系统输出最大功率,电流PI调节器已经不起作用,即使再增加电流给定值也无法使输出功率增加,只有当电流给定值降低到刚进入限相区域所对应的数值以下时,电流PI调节器才重新起作用,系统又回到调功工作区域。这样,就可实现了功率的全范围连续调节,并且对于负载品质因数Q值较高的场合,较小的频率变化即可得到较大范围的功率调节,控制方案简单有效。

3 实验结果

研制出一台输出功率为2kW,工作频率为30kHz的串联感应加热电源实验样机。有关试验波形如图6所示。 图6(a)为弱感性状态下,开关管驱动波形和漏源极电压波形,在驱动电压上升沿来临之前,开关管的漏源极电压已经降为零,实现了零电压开通,在吸收电容的作用下,管子关断时所产生的电压尖峰也被很好地抑制显示开关管为零电压开通;图6(b)为谐振状态下输出电压电流波形,逆变器输出方波电压峰值为150V下,输出正弦电流峰值为6A,可得出此时逆变器的输出功率为573W,把电压提高一倍到额定电压,逆变器的输出功率提高四倍,变为2292W,与本文设计的2kW的输出功率接近;在图6(c)中,控制过程如下:开机,限相PI调节器输出低电平不激活,他激电路的作用下VCO的输入电压不断下降,逆变器工作频率慢慢降低,一旦频率落到谐振点附近,限相PI调节器输出变为高电平,扫频结束,VCO的输入由限相PI调节器的输出决定;图6(d)中电流PI调节器的控制过程与限相PI调节器类似,从两个图中可以看出,两个PI的输出均能稳定在某个值,闭环工作正常、稳定。

4 结论

针对中小功率的应用场合,研制了一台30kHz/2kW的超音频感应加热电源。论文对比分析了串联谐振和并联谐振的优缺点,选择了串联谐振作为本文的电路拓扑结构;针对在全频率范围内功率不呈单调变化的情况,为了配合感性状态下的更优换流方式,采用了把逆变器限制在弱感性准谐振状态的限相策略,通过采样逆变器输出电流即可实现功率闭环控制,从而构成了本文的控制系统;通过实验调试,四个功率开关管均实现了零电压开通,有效减少了开关损耗,而且电流闭环工作稳定,功率连续可调,限相环节也可以把逆变器牢牢限制在弱感性的准谐振状态,达到了预想的控制效果。

图6 实验结果