激光沉积铁基涂层微观组织与耐磨性能研究

2018-08-30李凌宇石岩李镇

李凌宇,石岩,李镇

(长春理工大学 机电工程学院,长春 130022)

二十世纪以来,高精密机械设备迅猛发展,这也使精密装备趋向大功率小体积复杂精密化方向发展[1]。其中用来制造关键结构零部件的中碳钢(如42CrMo钢)使用性能和可靠性备受关注[2],这类钢材主要是用来制造传动齿轮、传动轴和叶片等核心零件的[3],在恶劣的工作环境下长期服役容易导致零件的表面发生磨损、腐蚀、压溃等失效,造成机械设备的损坏故障,甚至导致经济损失和安全隐患[3]。因此,对于提高42CrMo合金钢表面性能,延长关键部件使用寿命的技术发展受到国内外的广泛关注。现今,主要应用于工业生产的传统表面强化工艺主要是表面形变强化(按压、内挤压、喷丸等)、表面热处理和表面化学热处理(渗碳、渗氮等)等几种。传统工艺的缺点主要表现为强化层与基体结合强度弱、组织结构疏松、表面变性层厚度低等[4]。二十世纪后期,激光沉积技术开始迅速发展,这种技术可以实现涂层与基体之间的冶金结合,在材料表面产生致密且性能优异的涂层组织,涂层厚度可以精确控制在十几微米到几毫米之间,能够实现自动化大规模生产,是一种有效提高零件性能的精密制造技术。利用这项技术在关键部件表面上沉积混有增强粉末的合金涂层,既能节约贵重金属,又能实现精准控制,获得表面形状复杂的部件,具有巨大的发展潜力[4]。昝少平[1]等研究了镍铁铝混合粉末的激光熔覆,得到了组织性能良好得冶金涂层;房永祥等[2]通过预热在纯铜表面使用脉冲激光熔覆Ni60涂层,得到了性能优秀的涂层;郑必举等[3]对NiCoFeCrTi高熵合金涂层激光熔覆工艺进行了研究,目前已经得到显微硬度940HV远大于基材的高耐磨性涂层;童照彭等[5]对制备激光自润滑涂层进行了研究,在38CrMoAl钢表面制备高耐磨性NiCrMoS2M涂层,并得出强化层主要由FeNi、Ni3Fe和Cr-Ni-Fe-C固溶体逐层等结论;郭亚雄等[5]研究了激光熔覆AlCrFeMoNbxTiW性能;田兴强等[6]在904不锈钢上成功制备了Y2O3-Al2O3-904L复合涂层。目前,国内外学者对激光沉积制备铁基耐磨涂层的研究主要集中在激光功率、扫描速度和高熵物质对激光涂层的影响。对添加硬质颗粒对激光沉积涂层微观组织对涂层耐磨性能影响规律研究相对较少。因此,对比研究添加镍包碳化钨对激光沉积铁基涂层微观组织和耐磨性之间的关系具有一定理论和实际应用价值。

1 试验材料和方法

1.1 试验材料

选用热轧42CrMo钢作为基材,材料的化学成分及物理性能如表1和表2所示,经过锻造处理后切成尺寸为70mm×40mm×15mm的试样。试样表面用金相砂纸打磨并用丙酮清洗。

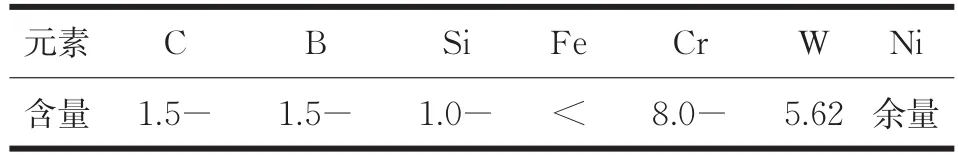

表1 42CrMo合金钢的化学成分(质量分数,%)

表2 42CrMo合金钢的物理性能

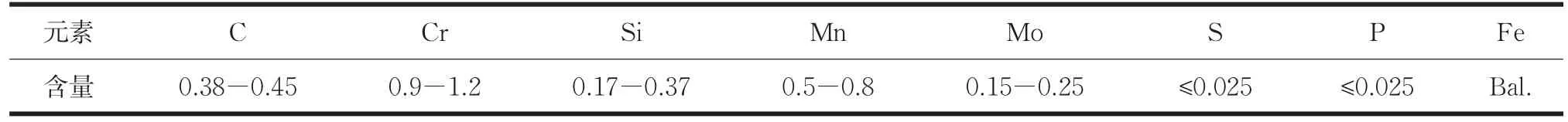

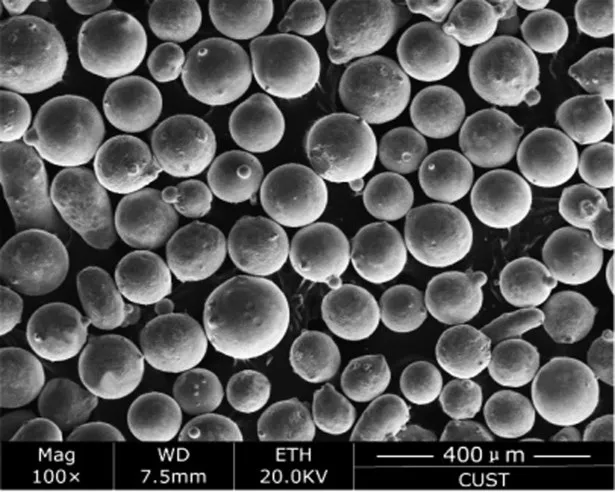

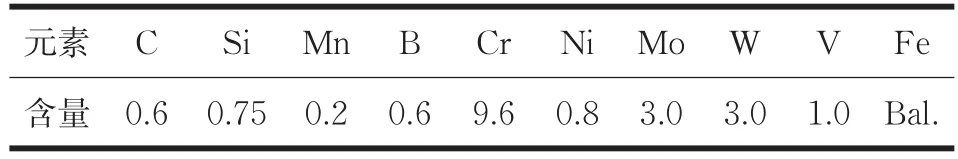

综合合金粉系与基体材料的相容性、磨损类型等因素,选用铁基Fe106粉末为沉积层材料及沉积层基体材料,粉末粒度为-100~+270目,Fe106化学成分如表3所示、形貌如图1所示。增强颗粒选取烧结的镍包碳化钨,粉末粒度为-140~+325目,混合质量比为5%,化学成分及性质见表4和表5所示。

图1 Fe106颗粒扫描电镜形貌

表3 Fe106合金粉末化学成分(质量分数,%)

表4 镍包碳化钨粉末化学成分(质量分数,%)

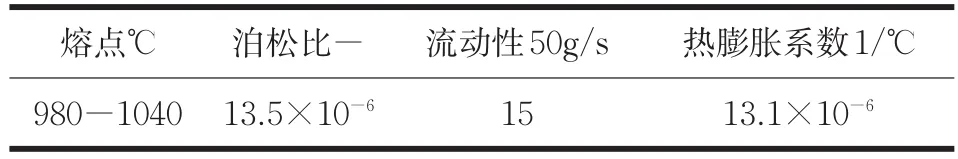

表5 镍包碳化钨粉末的物理性质

1.2 试验设备及方法

利用德国Rofin-Sinar DC050型CO2激光器,如图2所示,波长为10.6μm,光束模式为TEM00,光束质量因数≥0.9,激光束经反射聚焦后离焦照射在加工表面,保护气体选用纯度为99.99%的氩气,保护气体流量为20~25L/min;将42CrMo基体预热至200℃,将不同成分的铁基合金粉末分别烘干,依次倒入RC-PGF-D-2同步送粉器,以1.0r/min送粉速度同轴送粉,激光沉积功率P=2.5kW,扫描速度v=0.3m/min,光斑直径Φd=3mm,扫描长度为50mm,并完成搭接使涂层涂满整个基材得到样品如图3所示。实际单位时间内送出的粉末质量如表6所示。

图2 激光器与加工机床

图3 激光沉积样品

表6 不同成分铁基粉末真实送粉速度

2 激光沉积层微观组织研究

2.1 Fe106、Fe106+5%Ni/WC激光沉积层微观分析

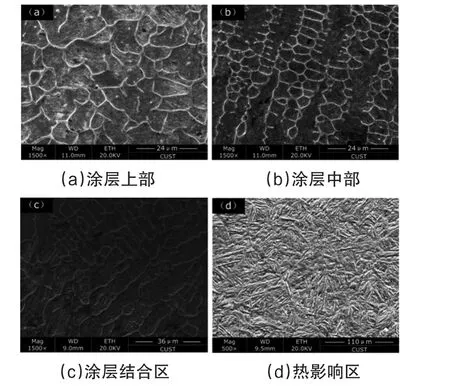

用线切割对试验所得Fe106、Fe106+5%Ni/WC激光沉积涂层进行取样,制成金相样品利用SEM对其进行分析,取像区域划分如图4所示,a区为沉积层上部,b区为沉积层中部,c区为结合区,d区域为热影响区。

图4 沉积层横截面不同区域划分

得到Fe106涂层SEM形貌图如图5所示,图5(c)中结合区上部组织由于温度梯度较大,生成了沿与热流相反方向择优生长的树枝晶和与之垂直生长的柱状晶。熔合线附近的温度梯度较大使该区域凝固得快,从而形成垂直结合面生长的树枝晶。树枝晶生长到一定程度相邻树枝晶会相互阻碍,狭小空间内形成柱状晶。

图5 Fe106沉积层不同位置形貌

图5(a)和(b)中沉积层中部及上部出现树枝晶和等轴晶。这种现象是因为沉积层中部固液界面前沿温度梯度比结合区减小,结晶相对较慢,引导树枝晶生长并生成粗大的树枝晶组织。而沉积层上部热量通过热传导和对流方式向基体及周围环境散失,使成分过冷增大,形核率增大,形成等轴晶。

图5(d)为热影响区,该区域为马氏体组织,形成原因是由于熔池在快速冷却凝固过程中,熔池向基体传递热量,使热影响区温度超过42CrMo钢相变温度,从而发生相变硬化形成马氏体。

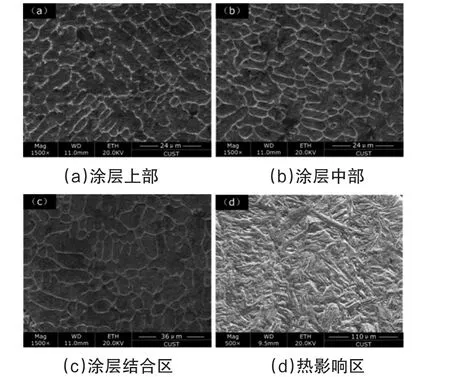

图6为Fe106+5%Ni/WC沉积层的SEM形貌图,通过和Fe106涂层进行对比,热影响区和结合区上部组织无明显改变,但沉积层中部和上部晶粒尺寸有明显的减小。

图6 Fe106+Ni/WC沉积层不同位置形貌

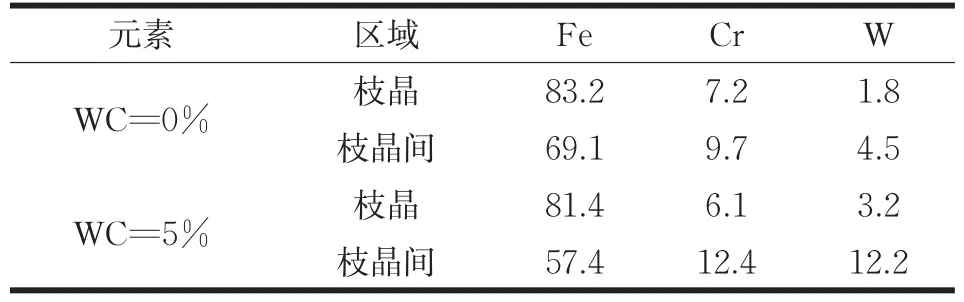

通过对涂层中上部枝晶和晶间进行EDS点扫描分析可得,结果如表7所示,添加Ni/WC后枝晶间组织元素Fe、Cr的含量明显升高,Cr元素在枝晶间富集,而W、C元素与Cr的混合焓较小,易于熔入富铬枝晶间固溶体,部分碳化钨颗粒会熔于枝晶间固溶体,产生晶格畸变、体积增大,阻碍了树枝晶生长,使晶粒细化[8]。

表7 枝晶和枝晶间组织成分的变化

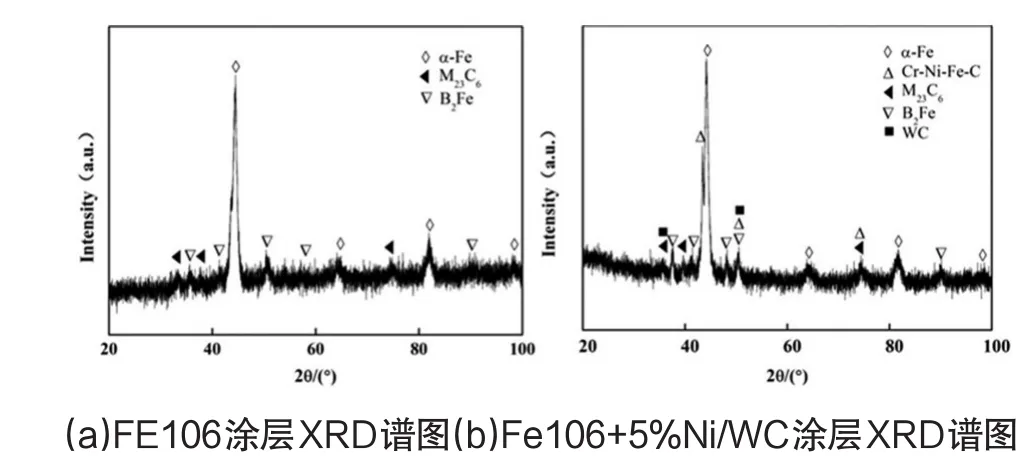

2.2 Fe106、Fe106+5%Ni/WC激光沉积层XRD物相分析

利用Empyream型X射线衍射仪分别对Fe106、Fe106+5%Ni/WC涂层物相进行检测,获得如图7所示谱图,图7(a)中Fe106沉积层的主要物相组成为α-Fe、B2Fe及M23C6碳化物等,其中α-Fe为韧性相,M23C6为硬质相。图7(b)中Fe106+5%Ni/WC沉积层物相主要包括α-Fe、B2Fe、Cr-Ni-Fe-C固溶体及M23C6、WC硬质相组成。通过物相可以看出添加Ni/WC可以使涂层中硬质增强相增多,为性能的提高提供有力依据。

图7 Fe106、Fe106+5%Ni/WC涂层XRD

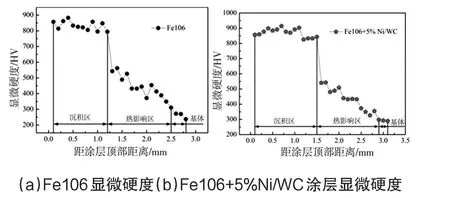

2.3 Fe106、Fe106+5%Ni/WC激光沉积层显微硬度分析

图8(a)为Fe106沉积层横截面显微硬度分布曲线,沉积层平均显微硬度最高为832.7HV,热影响区平均显微硬度其次为439.4HV,基体平均显微硬度最低为249.4HV。图8(b)为Fe106+Ni/WC沉积层横截面显微硬度分布曲线,沉积层平均显微硬度最高为870.2HV,约为基体硬度的3.5倍左右,且比Fe106沉积层显微硬度高。

综上,Ni/WC颗粒被送入熔池中,受熔池流动和自身重力影响不断下沉,但由于激光沉积快热快冷的加工特点,是大部分WC未到达熔池底部,而使WC硬质相弥散在涂层中,未添加WC的Fe106涂层显微硬度相比,Fe106+Ni/WC沉积层平均硬度明显升高,部分高分熔化的Ni/WC颗粒与其他元素反应生成弥散分布的M23C6等硬质相,由于这些硬质相的强化作用,使沉积层硬度较基体显著提高。

图8 Fe106、Fe106+5%Ni/WC涂层显微硬度

3 激光沉积铁基涂层耐磨性研究

利用MM200型摩擦磨损试验机对试样进行室温干滑动摩擦测试滑动摩擦磨损测试示意图如图9所示,在载荷为P=10kg,磨损时间t=40min情况下,测得不同试样摩擦系数和磨损量,进行对比分析。

图9 摩擦磨损示意图

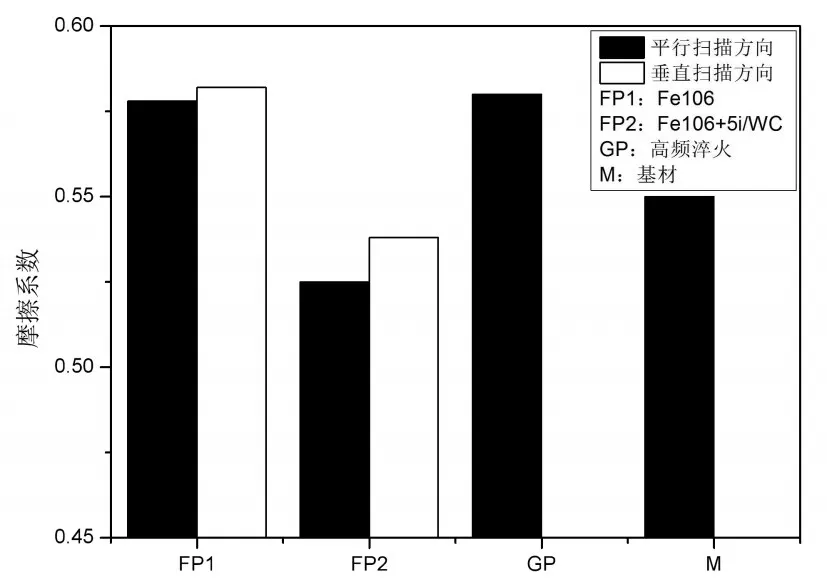

3.1 激光熔沉积层摩擦系数分析

不同成分激光沉积铁基涂层、高频淬火表面及母材在室温下测得的干摩擦系数如图10所示。各试件表面平行和垂直扫描方向的摩擦系数变化较小,磨擦方向对磨损性能的影响很小。试件表面摩擦系数大小顺序分别为Fe106+5%Ni/WC>高频淬火>基材>Fe106。添加WC颗粒干摩擦系数变小的原因是碳化钨原子键类型与对磨件明显不同,两者在摩擦过程中难以出现界面原子扩散导致的黏着现象,不需要克服黏着接点所需要的力,从而降低摩擦力黏着分量,另外,WC颗粒在涂层中起承载作用,削弱了对磨件表面微凸体对沉积层表面的磨削作用,进而减小摩擦力中的微凸变形分量,因此添加碳化钨涂层的干摩擦系数较小[9]。

图10 铁基沉积层、高频淬火及基体摩擦系数

3.2 激光沉积层磨损量分析

测得不同试样磨损失重,结果如图11所示。由图可知激光沉积方向对耐磨性能无明显影响。各试件磨损失重均小于42CrMo基体,试件失重大小顺序分别为Fe106+5%Ni/WC<高频淬火<Fe106<基材。经过计算,Fe106+5%Ni/WC沉积层耐磨性明显提高,分别为高频淬火耐磨性的1.5倍、Fe106原始沉积层耐磨性的1.7倍及基体耐磨性的2.86倍。

图11 铁基沉积层、高频淬火及基体磨损量

3.3 磨痕形貌和磨损机制分析

图12为各试件磨损后SEM形貌。其中图FP1中显示激光沉积Fe106涂层磨损形式为磨粒磨损和黏着磨损,磨损表面产生较多细小的“犁沟”,且“犁沟”两侧因塑性变形出现较高隆起,并且黏着部分对磨件表面剥落的材料。Fe106涂层耐磨性比基体略高是由于粉系中Cr、Mn、C等元素,在沉积过程中形成M23C6等硬质相弥散分布于沉积层中,当沉积层内部受外力作用产生塑性变形时,M23C6等碳化物会对位错滑移起到阻碍作用进而起到减摩作用。但由于Fe106涂层的显微组织较粗大,造成耐磨性能低于高频淬火表面[10]。图FP2显示Fe106+Ni/WC涂层形貌中磨痕较宽,磨损表面出现明显的“犁沟”和少量即将脱落的磨屑,磨损形式以磨粒磨损为主,并伴随轻微黏着磨损。Fe106+Ni/WC涂层耐磨性能最好主要是因为Ni/WC增强颗粒弥散分布于基体中,能够阻碍磨屑对涂层表面进一步的破坏。并且部分Ni/WC溶解到基体中,起到固溶强化作用,进一步提升涂层的耐磨性。图GP中高频淬火试样和图M中基体表面磨损后SEM形貌,可以发现高频淬火表面存在细小的划痕,未出现黏着现象,说明高频淬火表面为磨粒磨损。而由基体表面形貌可以看出基体表面存在较多剥落坑,而未出现黏着现象,因此基体表面为剥落磨损。[11]

图12 铁基沉积层、高频淬火及基体磨损形貌

4 结论

结合Fe106、Fe106+Ni/WC激光沉积微观组织分析,并完成以上两种涂层、激光高频淬火组织和基材的耐磨性能的对比,分析摩擦机理,结果表明:

(1)Fe106沉积层主要物相组成为α-Fe、B2Fe及M23C6碳化物。沉积层显微组织由粗大树枝晶、柱状晶及等轴晶组成,平均显微硬度为832.7HV。

(2)Fe106+Ni/WC沉积层物相主要包括α-Fe、B2Fe、M23C6及WC硬质相组成。涂层组织由树枝晶和柱状晶组成。与Fe106原始沉积层相比,沉积层因外加WC硬质颗粒相使沉积层显微硬度明显增加。Fe106+Ni/WC沉积层耐磨性由于沉积层存在弥散分布的M23C6和外加WC硬质相的共同作用使沉积层耐磨性明显提高,分别为高频淬火、Fe106原始沉积层及基体耐磨性的1.5倍、1.7倍、2.86倍。

(3)Fe106和Fe106+Ni/WC沉积层磨损机制为磨粒磨损和黏着磨损,高频淬火表面为磨粒磨损和基体表面呈剥落磨损。