高超声速火箭弹舵翼气动热烧蚀预测

2018-08-30蔡礼港常秋英段晓亮

蔡礼港,常秋英,杨 超,段晓亮

(1.北京交通大学 机械与电子控制工程学院, 北京 100044; 2.中国兵器工业导航与控制技术研究所, 北京 100089)

火箭弹主要用于远程作战,适宜攻击面积大、定位不太精确的集群目标。高超声速火箭弹一般是指在大气层内或跨大气层飞行速度大于5马赫的火箭弹[1],与常规火箭弹相比,由于气动加热现象的存在,弹体在飞行过程中壁面附近的温度急剧升高,达到一定温度后发生烧蚀[2]。对舵翼而言,烧蚀使其气动外形发生明显改变,导致弹道轨迹变化甚至飞行失稳,高超声速飞行对火箭弹的气动性能与防热保护措施提出更高的要求[3-4]。

舵翼一般采用高强度钢制成,在高超音速飞行过程中,舵翼内部伴随热传导、烧蚀等现象,而舵翼结构内部热力场的改变又会影响外围流场流动特性与气动加热特性,产生气动热环境与材料热响应的耦合效应[5]。耦合计算的求解方式有两种,分别为紧耦合与松耦合[6-7]。紧耦合方式是将流体区域与固体区域的控制方程统一求解[8],由于两区域控制方程的离散、求解方法均不相同,统一求解难度大,难以用于解决实际复杂工程问题。松耦合方法对其进行了简化处理,把流体区域与固体区域分开求解[9-11],并在流场和固体场之间传递数据,更新每一次迭代后的固体场与流体场,这种简化方法对于实际工程应用是可以接受的[7,12]。

为了获得某型号高超声速火箭弹舵翼的气动热环境和烧蚀过程,并以此作为舵翼热防护措施的设计和优化依据,以D6AC钢舵翼为例,基于真实飞行工况,采用有限元方法进行气动热与烧蚀仿真,获得动态烧蚀过程与烧蚀形貌,并与电弧加热风洞实验结果进行对比。

1 气动热烧蚀仿真方法

1.1 气动加热仿真模型

直角坐标系下的三维非定常可压N-S方程是连续性方程、能量方程、气体状态方程,可表示为:

(1)

式中,x,y,z分别为三个直角坐标方向变量,t为时间变量,Q为流场守恒变量,Ec,Fc,Gc分别为三个坐标方向上的无粘对流通量,Ev,Fv,Gv分别为三个坐标方向上的粘性耗散通量,具体表达式参见文献[13]。

湍流流动的数值模拟主要是求解Reynolds平均N-S方程,也就是对Reynolds平均方程中的Reynolds应力项引入湍流模型,使方程组成封闭的可解方程。方程中的粘性系数由层流粘性系数和湍流粘性系数组成:

μ=μl+μt

(2)

其中μl为层流粘度,由Sutherland公式近似给出:

(13)

式中:μ0为粘性系数,T为环境温度,TS为苏士南常数,TC为273.16 K。

μt为湍流粘度,由湍流模型给出。采用Spalart-Allmaras湍流模型。

对舵翼计算域进行结构化网格划分,在外部流场的前端、后部与上下区域进行局部加密,如图1所示。

1.2 舵翼烧蚀模型

仿真计算中,舵翼主要由D6AC钢制成,其外形如图2所示。舵翼体网格划分为六面体网格,以保证烧蚀边界的规整,便于实现流固区域数据映射,如图3所示。

烧蚀过程需要使用不同的网格调整策略:当舵翼表面烧蚀速率较低时,采用网格自适应方法进行调整;当烧蚀速率较高时,需要采用生死单元法调整网格。具体而言,使舵翼烧蚀区域的固体网格失效实现固体边界后退,相应地激活在烧蚀区域的流体网格实现流体边界的前进。需要注意的是,流体区域被激活的网格,在划分网格阶段就已经生成了,只是在开始计算时将其设置为失效。

以热力学侵蚀为基础,不考虑内部气体溢出和复杂化学反应现象,结合舵翼飞行环境,采用的舵翼烧蚀模型如下:

(4)

1.3 数据映射方法

由于气动热仿真与烧蚀仿真采用不同的网格。数据映射的目的在于把气动热仿真所得到的各点温度、压强和切应力等参数信息传递到烧蚀网格中。具体而言,针对烧蚀网格的每一节点,在气动热网格中搜索对应位置附近的8个节点,使用8个节点的数据插值计算烧蚀网格节点的温度与压强,直到整个流固交界面计算完毕。

首先,搜索找到附近8个象限中距离中心点最近点,相互联结形成围绕插值点的六面体单元。如图4所示,六面体的中心点9为插值点。

确定六面体单元后,使用三维空间反距离加权插值方法,待估点的值等于各个已知点值的加权平均值。插值计算公式如下:

(5)

其中fi是搜索到的8个数据点的函数值,u为常数。

(6)

di(x,y,z)表示点(x,y,z)到点(xi,yi,zi)的距离。定义幂次u的大小可调节相邻数据对插值点的影响。

2 仿真结果分析

2.1 气动热仿真结果

对飞行器实际飞行工况的气动加热状况进行分析,根据实际飞行速度、高度随时间的变化拟合成曲线,实现非稳态过程的仿真计算。

图5标示了用于定量化比较的四个监控点A、B、C、D和四条特征直线1~4的位置。图6~图8给出了四个监控点的温度、压强和切应力随时间的变化曲线,各图均对飞行时间进行无量纲处理。舵翼温度、压强与切应力的变化与飞行马赫数变化趋势相近:在加速阶段,随着马赫数的增大,舵翼表面温度、切应力和压强等参数迅速增大;在20%飞行时间左右,各参数均达最大值;20%飞行时间之后,各参数快速减小。

2.2 烧蚀仿真结果

根据气动热仿真结果,定义烧蚀网格中节点的温度、压强以及剪切力,建立各参数的变化规律,结合前面的烧蚀损伤模型,计算舵翼烧蚀表面各个节点的退化速率,求得烧蚀量。图9给出了D6AC钢舵翼特征直线的烧蚀比率变化情况。

在图9中,前10%飞行时间为气动加热过程,舵翼在15%飞行时间左右开始发生烧蚀;在20%飞行时间左右烧蚀速率达到最大,此时舵翼前缘温度、压力与切应力也达到最大;在30%飞行时间烧蚀速率趋于平缓;到40%飞行时间,烧蚀比率保持稳定,烧蚀基本结束。烧蚀比率变化与气动热仿真中温度、压强与切应力的变化趋势吻合。D6AC钢舵翼的线烧蚀比率为19.16%,前缘区域被烧蚀,中后部区域保持完整。仿真得到的舵翼烧蚀形貌如图10所示。

3 电弧加热风洞实验

根据高超声速火箭弹的飞行马赫数和弹道高度变化,在仿真过程得到相应焓值。在中国航天空气动力技术研究院电弧加热风洞实验室FD04风洞中进行实验,模拟D6AC钢舵翼在飞行过程中的烧蚀损伤,评估其耐烧蚀能力。由于电弧加热风洞不能实现出口焓值连续变化,通过逐级调整逼近理论焓值,如图11所示。

电弧加热风洞实验布局如图12所示,被电弧加热的高温气体通过喷管膨胀在试验段形成高温、高速气流,在给定参数范围内模拟舵翼在飞行过程中的气动加热环境。舵翼试样使用D6AC钢作为主要材料,样件外形与实际舵翼保持一致,如图13所示。实验中,把火箭弹舵翼试件放在在矩形喷管出口处,并且确保舵翼与来流无偏角,前缘与喷管出口平行距离10 mm,模型上端点距离喷管出口上方10~15 mm。实验采用了轨道模拟试验技术,通过逐次调节流入电弧加热器的气体流量和电弧加热器的电源功率,利用多个台阶近似模拟飞行过程中瞬态参数的变化。

实验结果如图14所示。根据试样的烧蚀外形判断,由于气动现象产生的热量,使得试件温度临近D6AC钢的熔点,D6AC钢舵翼上部前缘发生明显烧蚀。大部分熔化的D6AC钢被高速气流带离舵翼本体,进入高速流场的下游。而小部分熔融状态的D6AC钢在表面压强及壁面切应力等因素作用下被挤压,附着在舵翼下游表面并且冷却后形成残渣。另外,在进行风洞试验时,固定支架导致附近流场的流动状况与仿真相比发生变化,部分热量沿着固定支架散失,导致在根部前缘位置舵翼相对保持完整。

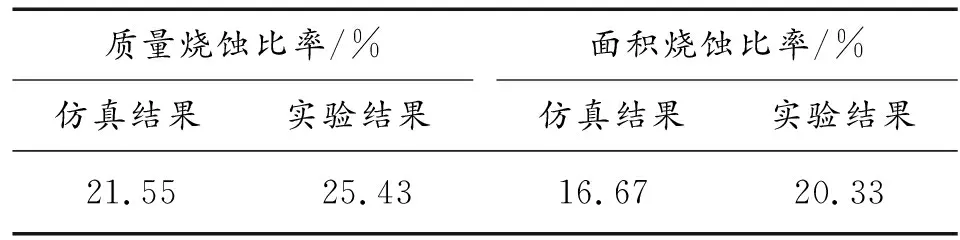

最后,将烧蚀仿真结果(图10)与实验结果(图14)对比可知,仿真得到的烧蚀外形与实验烧蚀结果相差不大。通过称重、测量表面积等手段,获得舵翼质量烧蚀比率与面积烧蚀比率如表1所示。量化结果表明,仿真烧蚀结果的误差在工程应用允许误差范围内。可使用此仿真方法预测不同材料舵翼的动态烧蚀过程与最终烧蚀形貌,作为设计、优化舵翼防热保护措施的依据。

表1 D6AC钢舵翼实验与仿真结果

4 结论

1) 气动热仿真结果表明,在飞行过程中,D6AC钢舵翼温度、压强与切应力的变化先迅速增加,在20%飞行时间到达最大值,随后一直减小直至飞行结束;

2) 烧蚀仿真结果表明,D6AC钢舵翼在15%飞行时间开始发生烧蚀,在20%飞行时间烧蚀速率达到最大,在30%飞行时间烧蚀速率趋于平缓,到40%飞行时间,烧蚀基本结束。最终,前缘区域被烧蚀,中后部区域基本完整;

3) 电弧加热风洞实验结果表明,D6AC钢舵翼根部前缘区域相对完整,其余前缘区域被烧蚀,中后部区域基本完整;

4) 对实验和仿真结果的量化对比表明,仿真误差在工程应用允许误差范围之内。未来可以使用该仿真方法获得不同材料舵翼的动态烧蚀过程与烧蚀区域,为舵翼材料的选择、热防护的设计和优化提供依据。