低低温电除尘技术适用性及污染物减排特性研究

2018-08-29刘含笑姚宇平郦建国何毓忠陈招妹

刘含笑, 姚宇平, 郦建国, 何毓忠, 陈招妹

(浙江菲达环保科技股份有限公司,浙江诸暨 311800)

煤燃烧过程中产生的细颗粒物是造成近年来重污染灰霾天气的重要原因之一[1],国外发达国家有较严格的烟尘防治标准、政策及法规等,随着我国燃煤电厂烟尘排放要求趋严,对烟尘处理技术也提出了更高的要求。针对电场中细颗粒物难荷电、高比电阻、反电晕等问题,国内外学者主要从改善颗粒物特性、强化电源荷电等方面入手,以提高电除尘器对细颗粒物的脱除效率。当前,国内实现燃煤电厂烟尘超低排放的技术主要有湿式电除尘技术、低低温电除尘技术、超净电袋复合除尘技术、高效协同除尘湿法脱硫技术等。日本MHI和Hitachi等公司通过在电除尘器前布置烟气冷却器,使烟气温度降低至90 ℃左右,减小了烟尘比电阻,优化了飞灰颗粒物特性,以提高电除尘器除尘效率[2-6]。由于低低温电除尘技术兼具高效脱除细颗粒物、可凝结颗粒物(主要是SO3)及余热回收节能效果好等优点,且投资费用较低,已成为目前国内超低排放改造的主流除尘技术之一[7-8]。

配置低低温电除尘器的烟气污染物治理工艺流程(不包括湿法脱硫装置和湿式电除尘器)可分为2种:一种主要适用于回收烟气余热用于加热汽轮机凝结水,主要由烟气冷却器、低低温电除尘器、管路系统(凝结水)、烟温自适应控制系统和辅助设备等组成;另一种主要适用于回收烟气余热用于提高排烟温度,主要由烟气冷却器、低低温电除尘器、管路系统(循环水)、烟气再热器、烟温自适应控制系统和辅助设备等组成。

国内学者已对低低温电除尘技术开展了部分研究,胡斌等[9]基于燃煤热态试验系统,对低低温电除尘细颗粒物及SO3脱除性能进行了试验研究,但未涉及现场的工程实测;王树民等[10]对三河电厂低低温电除尘器不同粒径飞灰样品的实验室比电阻进行了测试分析,发现在温度低于160 ℃时,温度越低,比电阻越小,但未涉及烟气中SO3冷凝对飞灰比电阻的影响;寿春晖等[11]基于1 000 MW机组的现场实测数据,初步探讨了低低温状态下烟气温度与除尘效果的关系。国内对于低低温电除尘技术的适用性、深度提效机理及污染物减排特性尚缺乏系统研究。笔者分析了低低温电除尘技术对国内近200种煤种的适应性,通过对3个典型低低温电厂的现场实测及提效分析,对低低温电除尘技术在国内工程应用时最关注的几个核心问题进行了系统探讨和分析。

1 低低温电除尘技术的适用性分析

工程上低低温电除尘器运行时最关注的是低温腐蚀问题,实际上只要烟气冷却器入口有足够的烟尘质量浓度,以保证冷凝后的SO3吸附在烟尘颗粒表面,即可有效避免硫酸雾腐蚀金属壁面[7]。相关研究表明:当灰硫比(即qm,D/qm,SO3,烟气中的烟尘和气态SO3质量流量之比)大于10时,即不会发生腐蚀,而实际低低温电除尘器投运时灰硫比一般远大于100,均未发生低温腐蚀现象[3]。

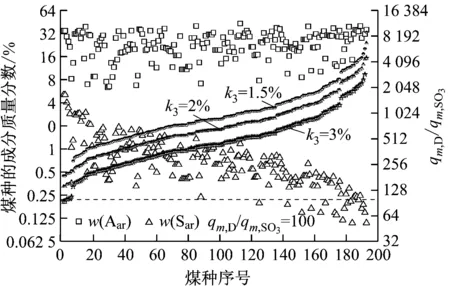

灰硫比可表示为烟气冷却器入口烟尘质量流量与SO3质量流量的比值,可按式(1)计算。为探讨低低温电除尘技术对国内煤种的适用性,统计国内近200种煤种的收到基灰分及硫分质量分数,并分别利用式(2)和式(3)折算烟气中烟尘和SO3的质量流量[12]。

(1)

(2)

(3)

式中:qm,D为烟气冷却器入口烟尘质量流量,kg/h;qm,g为锅炉燃料消耗质量流量,kg/h,此处均按250 000 kg/h计;w(Aar)为燃煤收到基灰分质量分数,%,按实际煤种取值;Qnet,ar为燃煤收到基低位发热量,kJ/kg,此处均按20 000 kJ/kg计;q4为锅炉机械未完全燃烧热损失,%,此处均按4%计;αfh为锅炉排烟带出的飞灰份额,此处均按90%计;qm,SO3为烟气冷却器入口SO3质量流量,kg/h;k1为燃煤收到基硫转换为SO2的转换率,%,一般煤粉炉取90%;k3为SO2转换为SO3的转换率,%,一般煤粉炉可取1.5%~3%,本文中分别取1.5%、2%和3%进行计算;w(Sar)为燃煤收到基硫质量分数,%,按实际煤种取值。

经式(1)~式(3)计算,国内近200种煤种的收到基灰分和硫分数据以及不同转换率下的灰硫比计算值如图1所示。由图1可知,所有煤种的灰硫比均大于10,且除个别硫分较高的煤种的灰硫比在100以下,其他绝大部分煤种的灰硫比均远大于100。燃用国内煤种的燃煤机组采用低低温电除尘技术不会发生低温腐蚀风险。

图1 煤种的成分质量分数及不同转换率下的灰硫比计算值

Fig.1 Ash/sulfur content in coal and dust/ SO3ratio calculated at different conversion rates

值得注意的是,低低温电除尘技术的提效在很大程度上是因为气态SO3冷凝后烟气的调质作用,即其吸附在烟尘表面,改善了烟尘性质,对于灰硫比过大的煤种,可能存在烟尘性质改善幅度相对减小、低低温电除尘器提效幅度有限等问题。

另外,根据国外工程应用情况并结合国内30多年的选型经验,在不同煤种条件及电除尘器进口烟尘质量浓度时,对低低温电除尘器的配置条件不同。如当低低温电除尘器出口烟尘质量浓度小于15 mg/m3时,电场数量一般应不少于5个;除尘难易性为容易或较容易的煤种,电除尘器所需比集尘面积一般应不小于130 m2/(m3/s);除尘难易性为一般的煤种,电除尘器所需比集尘面积一般应不小于140 m2/(m3/s)。

2 深度降温提效机理

与常规电除尘技术相比,低低温电除尘技术提效显著,分析其原因为以下几方面。

2.1 飞灰工况比电阻降低

基于某A电厂660 MW机组设计煤种和校核煤种、B电厂1 000 MW机组和C电厂660 MW机组飞灰成分数据及SO3实测数据(采用控制冷凝法采样,采用紫外-可见光分光光度计进行硫酸根滴定)。基于Bickelhaupt模型[13],计算飞灰实验室比电阻,计算方法如式(4)~式(6)所示。

式中:ρv、ρs、ρvs分别为飞灰体积比电阻、表面比电阻和实验室比电阻,Ω·cm;w1、w2、w3分别为飞灰中Li+Na、Fe、Mg+Ca的原子质量分数,%;E为电场强度,kV/cm;T为温度,K;w为水汽质量分数,%。

工况比电阻需考虑飞灰表面沉积的硫酸雾对其比电阻的影响,其修正量可用式(7)表示:

(7)

式中:φ(SO3)为SO3的体积分数。

工况比电阻计算公式为:

(8)

计算飞灰实验室比电阻和工况比电阻,结果示于图2。由图2可知,存在一个温度使比电阻获得最大值,低于该温度时,温度越低,飞灰实验室和工况比电阻越小,且因为SO3修正的原因,飞灰工况比电阻低于其实验室比电阻。

(a) 实验室比电阻

(b) 工况比电阻

Fig.2 Flue gas temperature vs. laboratory/on-line specific resistance of fly ash

采用便携式煤灰取样器在线等速采集120 ℃左右烟气温度时的飞灰样品,采用圆盘法测定飞灰实验室比电阻,测试方法符合GB/T 16913—2008和JBT 8537—2010的规定,实测结果如图3(a)中折线图所示,150 ℃以下时,温度降低,飞灰实验室比电阻明显下降。采用华北电力大学研发的飞灰工况比电阻测试仪(型号为TH2681A)测定不同温度下飞灰工况比电阻,测试方法符合GB/T 16913—2008的规定,实测结果如图3(b)所示。根据文献[3]中公式,4个煤种的烟气酸露点分别为103 ℃、96 ℃、99 ℃和97 ℃,烟气运行温度降低,飞灰工况比电阻明显下降。

一般烟气温度在150 ℃以下时,温度降低,飞灰实验室比电阻下降,且鉴于烟气温度在酸露点以下,绝大部分的气态SO3会冷凝成硫酸雾,并黏附到飞灰颗粒表面,可大幅度降低飞灰工况比电阻。

2.2 起晕电压及击穿电压均上升

陈士修等[14]的研究表明,烟气温度从200 ℃降低至100 ℃时,电场起晕电压计算值与实测值分别提高26.77%和14.58%,击穿电压计算值与实测值分别提高45.49%和45.51%。当前实际工程应用表明,一般烟气温度每降低10 K,电场的击穿电压将会上升3%左右。而在低低温条件下,由于其有效地避免了反电晕,使得击穿电压会有更大程度的提升。

2.3 降低烟气量及烟气流速

烟气温度降低,烟气量会下降,比集尘面积就会增大,一般烟气温度下降10 K,烟气量便会下降2.5%左右。另外,烟气量降低还会降低烟气流速,增加飞灰颗粒在电场的停留时间,这也会提高除尘效率。

2.4 电除尘器入口平均粒径增大

烟温低于酸露点后,气态SO3冷凝形成硫酸雾,硫酸雾具有极强的吸水性,吸附到飞灰表面后一定程度上增加了飞灰的黏性和吸湿性,当飞灰颗粒表面包裹一层酸性液膜时,颗粒表面张力减小,当颗粒间液膜接触时,表面极易发生“搭桥”而凝并成团。

已有研究通过LSI3320激光粒度仪测得烟气降温前后的颗粒粒径分布,实验中发现颗粒团聚现象明显[15];张绪辉[16]还研究了硫酸液滴对飞灰粒径分布的影响,初步阐述了烟气降温过程中由于SO3凝结等原因使飞灰中细颗粒团聚变大的机理。

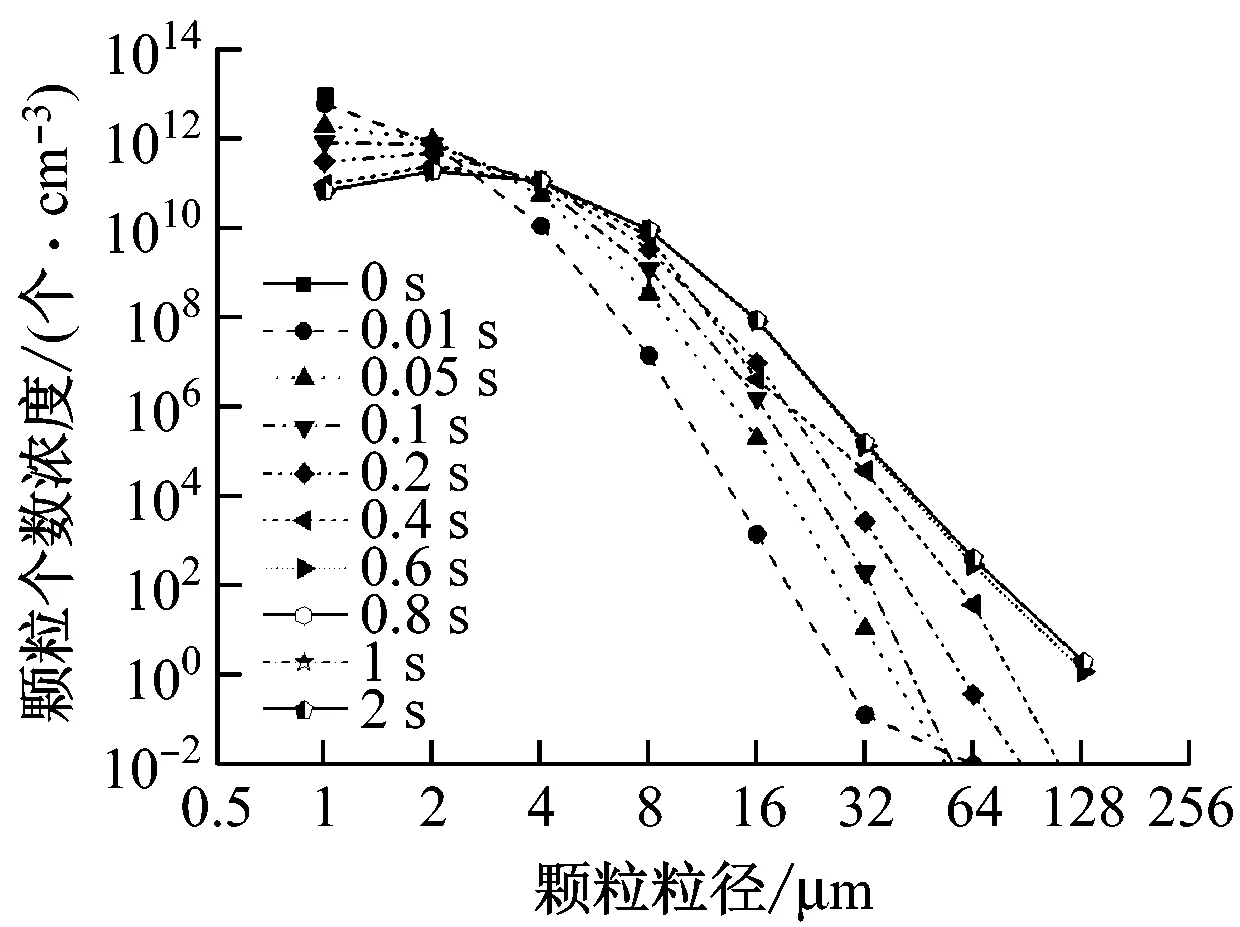

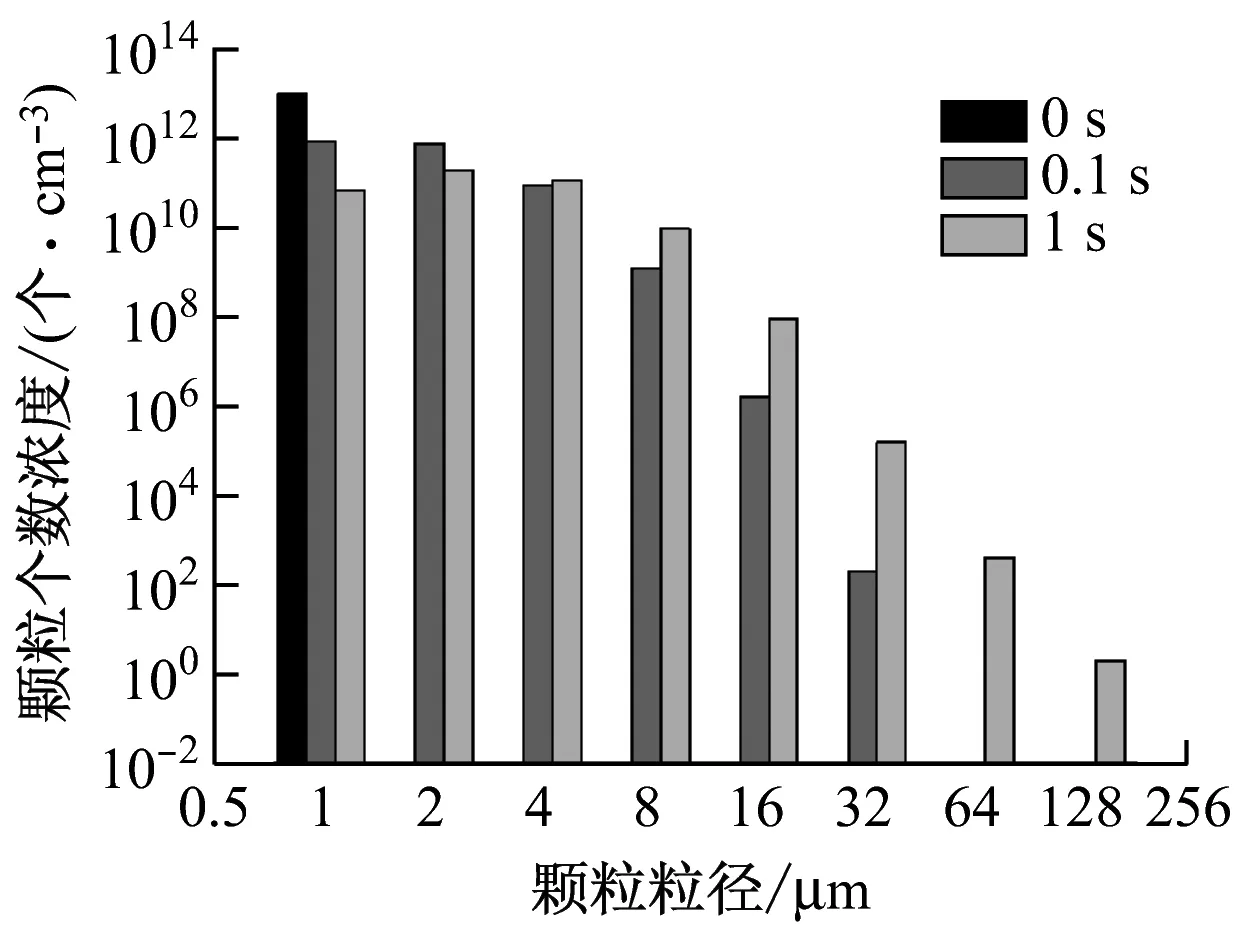

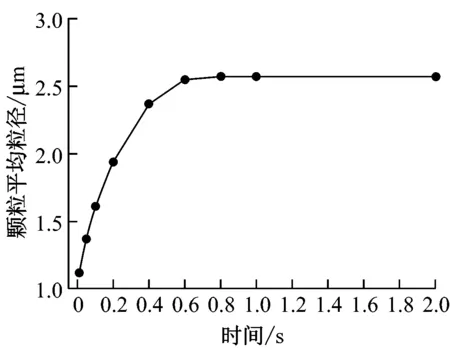

笔者采用商业CFD软件,基于双流体欧拉坐标系,通过UDF引入颗粒群平衡方程,在不考虑颗粒破碎的情况下模拟颗粒团聚[17-20],计算公式如下:

(9)

式中:∂n(v1,t)为体积v1的颗粒在t时刻的个数浓度分布;β(v1,v2,t)为体积分别为v1和v2的颗粒在t时刻的团聚核函数;vmax、vmin分别为所研究的颗粒体系中颗粒体积的最大值和最小值。

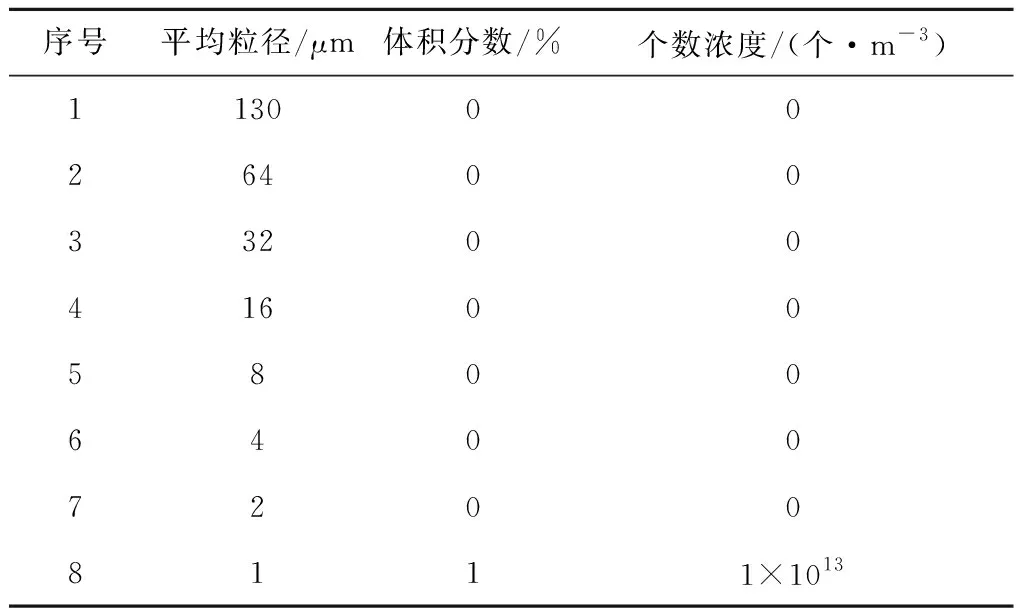

为定性分析颗粒的团聚作用,通过UDF引入湍流团聚+热团聚核函数[17],而增湿团聚核函数简化为常量,取值1×10-11。定义颗粒按粒径段分为8个区间,且为简化计算,假设初始分布为单分散体系,分布数据如表1所示。采用分区算法进行求解,计算结果如图3所示。随着时间的推移,颗粒团聚现象明显,小粒径段颗粒减少,大粒径段颗粒增加,颗粒平均粒径逐渐增大,当t=0.6 s以后,颗粒平均粒径趋于平稳。

(a) 不同时刻粒径分布点线图

(b) 不同时刻粒径分布柱状图

(c) 颗粒平均粒径随时间的演变

序号平均粒径/μm体积分数/%个数浓度/(个·m-3)1130002640033200416005800640072008111×1013

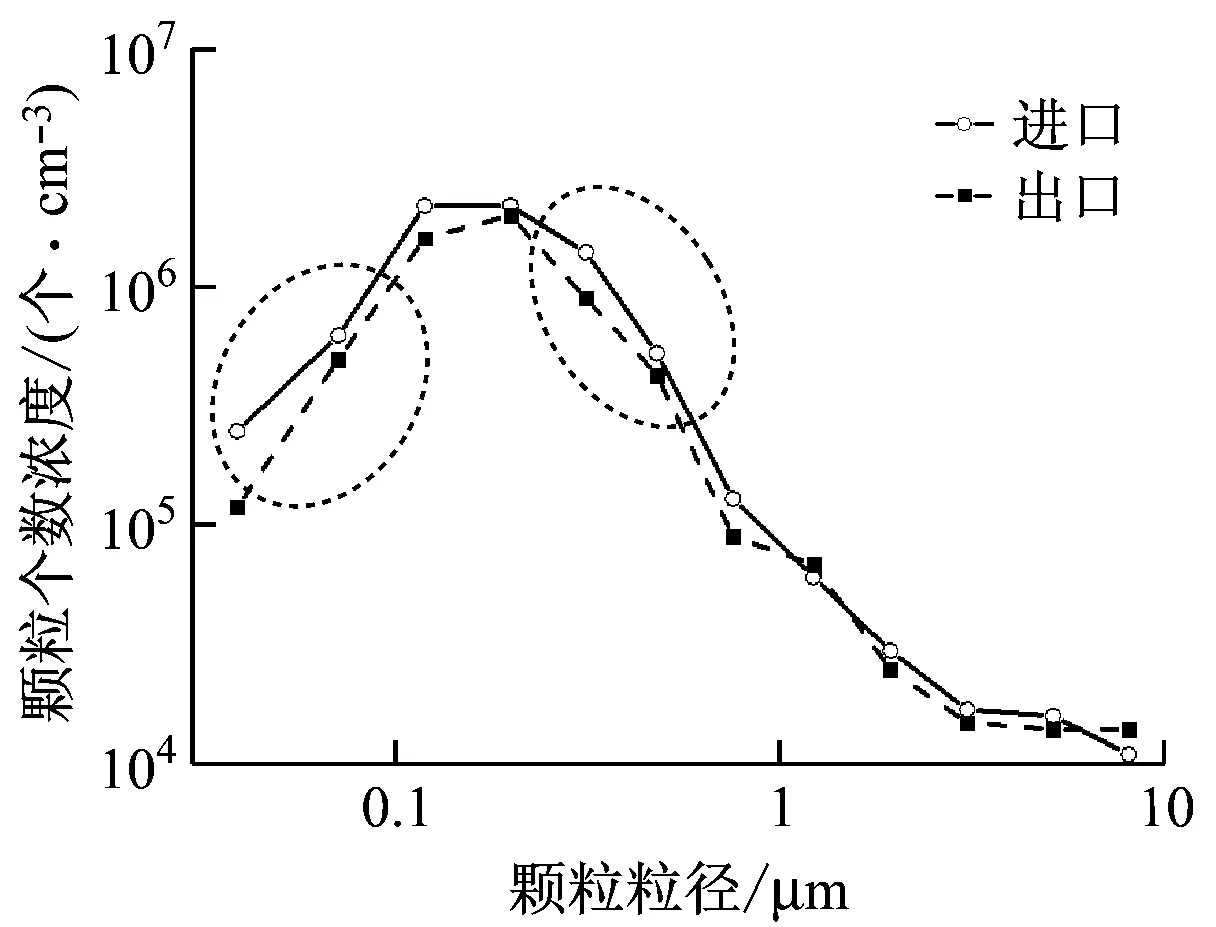

为进一步验证颗粒的团聚现象,采用电子低压撞击器(ELPI)测定某A电厂660 MW机组燃用设计煤种时烟气冷却器进口和出口的颗粒粒径分布,采样枪加热,并配置旋风切割器和两级稀释器,以适应较高烟尘质量浓度的采样环境。测定结果如图4所示,与烟气冷却器进口相比,出口颗粒的个数浓度在多个粒径段存在不同程度的降低,如曲线标注位置。但值得注意的是,鉴于ELPI各级撞击器的分级原理基于惯性分离,在分级过程中存在不同程度的颗粒破碎现象,会干扰测试结果,如有条件,应采用光学仪器进行原位测定。

图4 烟气冷却器进出口颗粒粒径分布

3 颗粒物及SO3减排特性

3.1 颗粒物减排实测

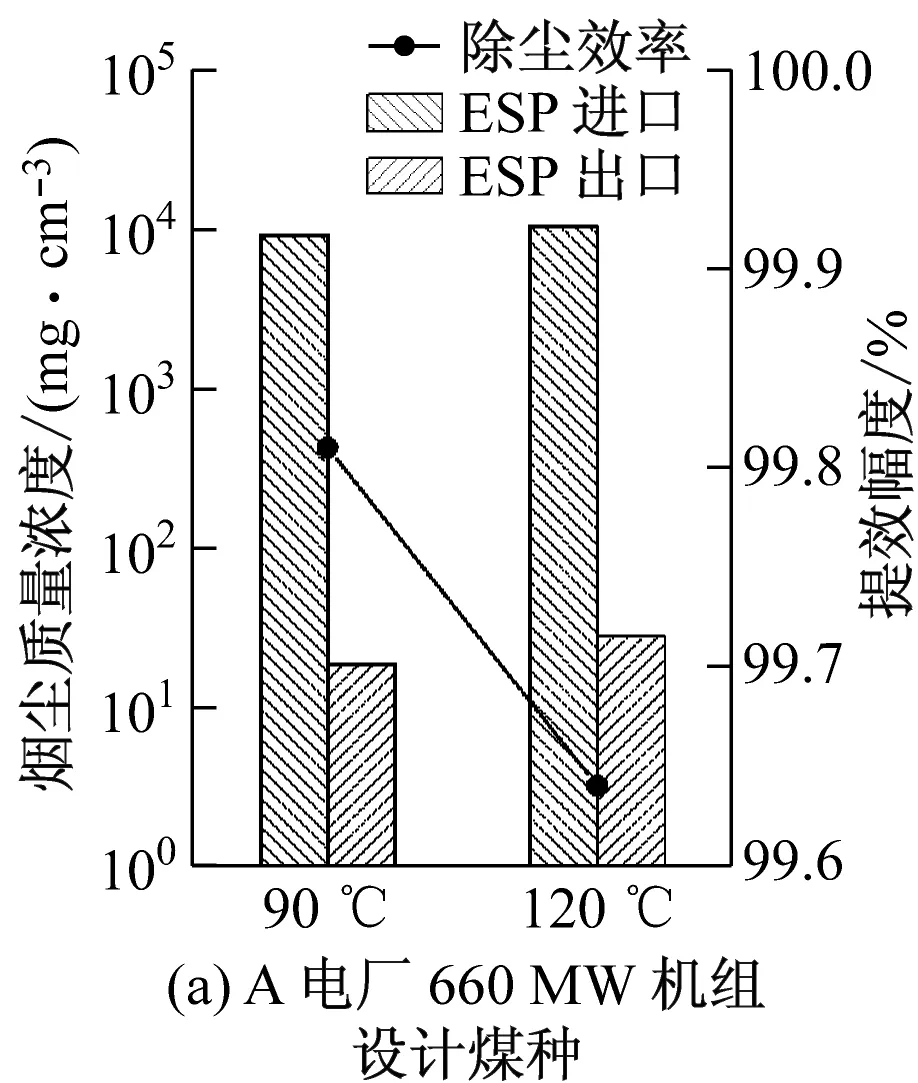

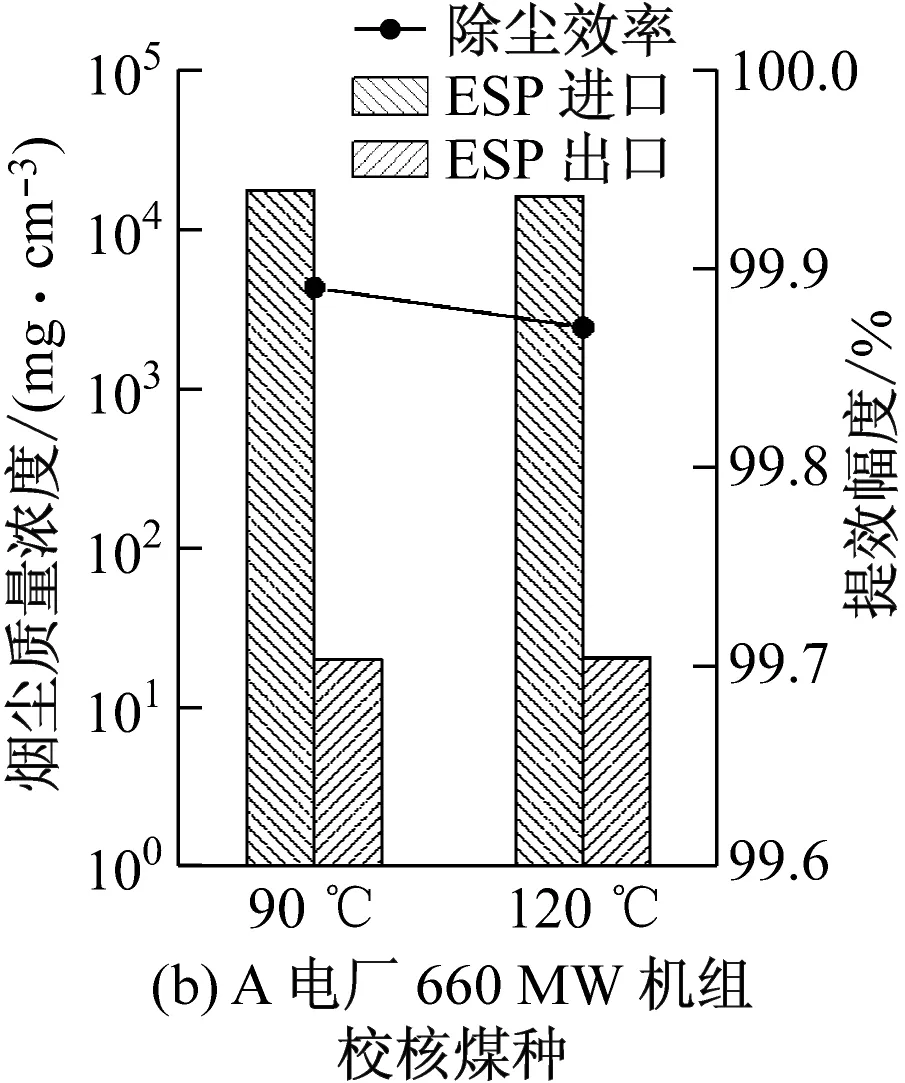

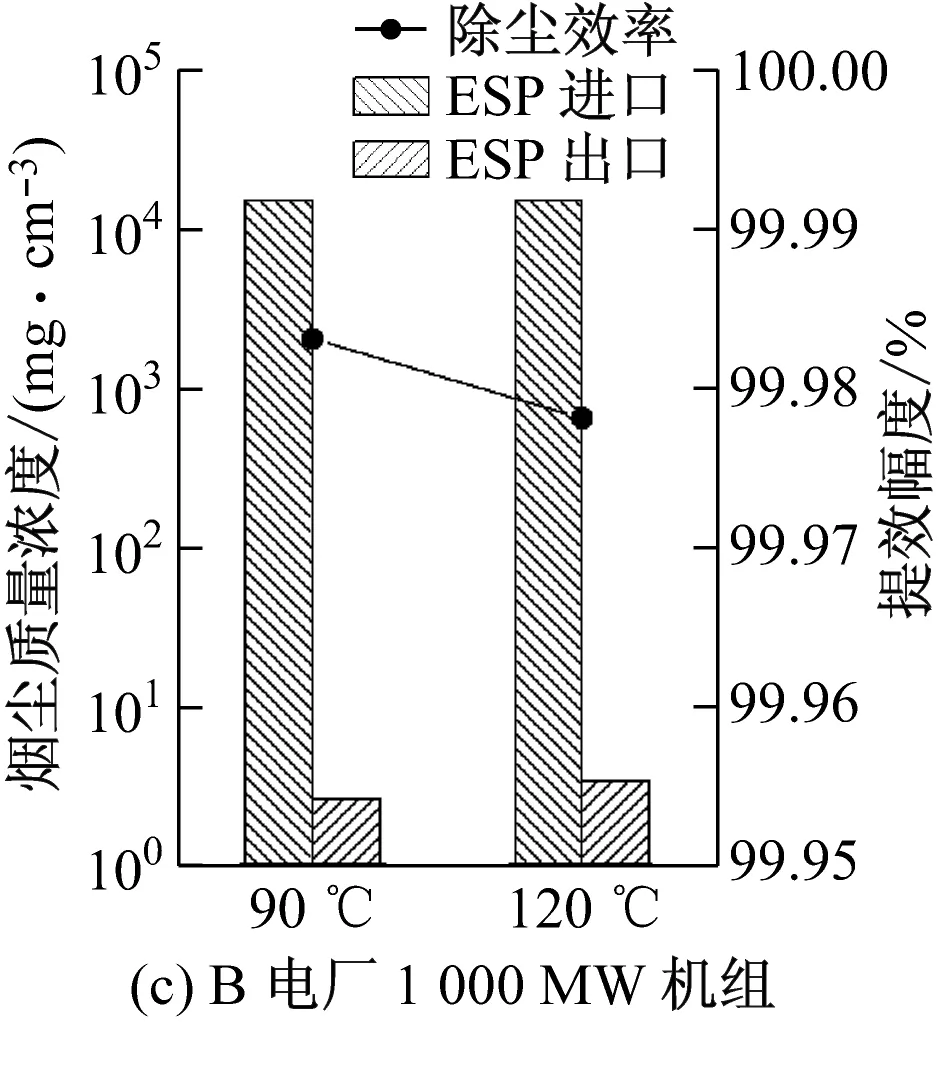

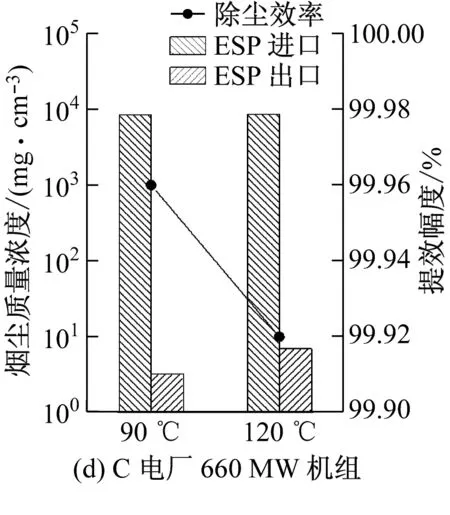

对某A电厂660 MW机组设计煤种和校核煤种、B电厂1 000 MW机组和C电厂660 MW机组在满负荷情况下开展烟尘现场实测,采用3012H 型自动烟尘测试仪进行抽气,配合采样枪等速采集飞灰样品,其中低低温电除尘器(简称ESP)进口采用常规烟尘采样枪,配国产玻璃纤维滤筒,低低温电除尘器出口采用崂应1085D型低浓度烟尘多功能取样枪,配进口石英滤膜,采样时间应保证采集到足够多的飞灰样品,采用天平称重。经测定,3个电厂烟气冷却器投运前后低低温电除尘器进出口烟尘质量浓度及除尘效率如图5所示。烟气温度从120 ℃或130 ℃降低至90 ℃或95 ℃后,电除尘器出口烟尘质量浓度均明显下降,除尘效率均明显提高。其中,A电厂设计煤种及校核煤种除尘效率分别提高0.17和0.02百分点,B电厂和C电厂除尘效率分别提高0.01和0.04百分点,原有除尘效率越低,提效幅度越大。

图5 低低温电除尘器总尘减排

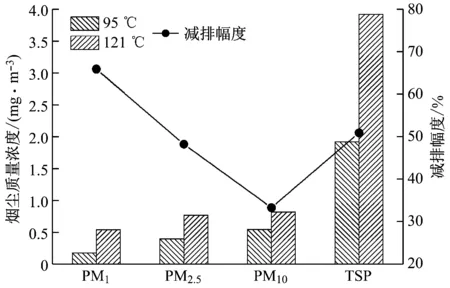

为进一步探讨低低温电除尘器对烟尘的减排特性,采用DEKATI生产的PM-10对B电厂1 000 MW机组电除尘器出口的粒径分布进行测定,测定方法符合DL/T 1520—2016的规定。经测定,烟气冷却器投运前后电除尘器出口各粒径段烟尘的减排情况如图6所示。各粒径段烟尘均有不同程度减排,PM1、PM2.5、PM10和TSP(总尘)的减排幅度分别为66.0%、48.3%、33.4%和51.0%。

图6 B电厂1 000 MW机组电除尘器出口各粒径段烟尘减排情况

Fig.6 Reduction in PM emission at outlet of LLT-ESP for the 1 000 MW unit in power plant B

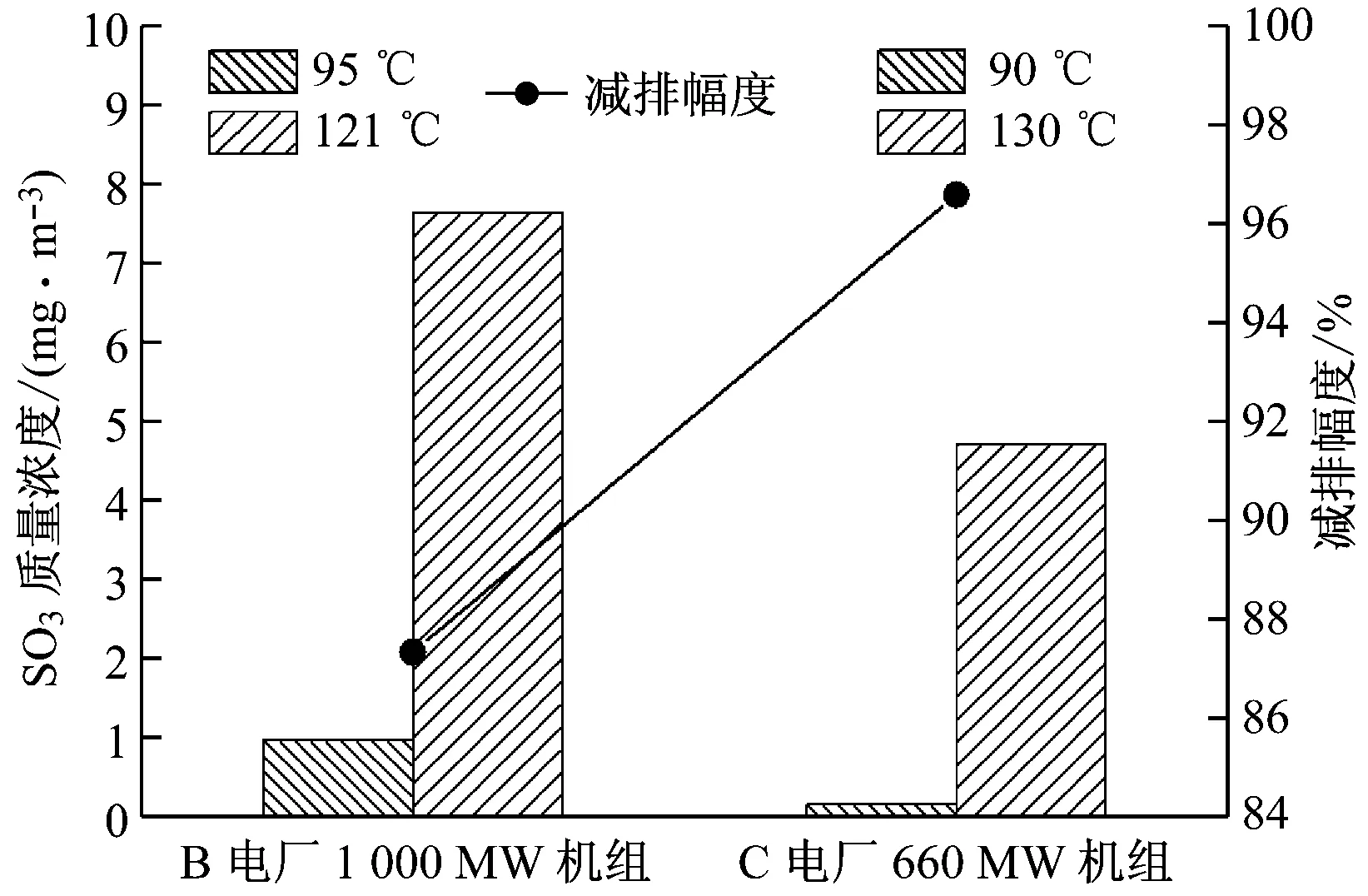

3.2 SO3减排实测

在满负荷情况下对B电厂1 000 MW机组和C电厂660 MW机组开展SO3的现场实测。为提高采样精度,对GB/T 21508—2008规定的SO3采样方法进行了适当改进,采用控制冷凝(2级冷凝盘管)+异丙醇冰浴吸收相结合的方法,采样枪采用ZR-D03A型高温采样枪,溶液样品中的硫酸根采用紫外-可见光分光光度计进行测定。经测定,烟气冷却器投运前后,B电厂、C电厂的低低温电除尘器出口SO3质量浓度如图7所示,2个电厂的烟气酸露点分别为99 ℃和97 ℃,烟气降温至酸露点以下后,SO3减排明显,B电厂、C电厂的低低温电除尘器出口SO3质量浓度降幅分别为87.3%和96.6%。

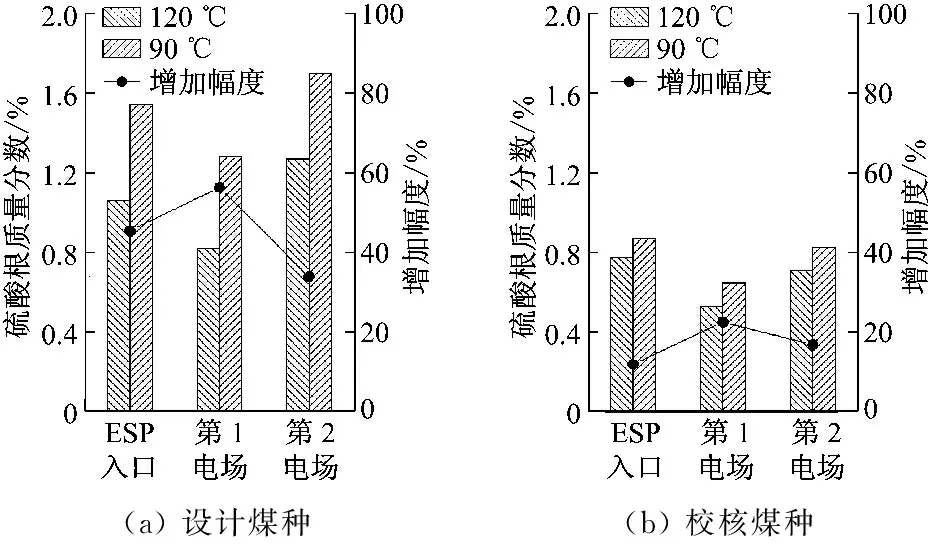

采用便携式飞灰取样器在线等速采集A电厂烟道中飞灰样品,并收集电除尘器灰斗中的飞灰样品;采用5E-IRSⅡ红外测硫仪测定飞灰样品中的硫元素;采用792 Basic IC离子色谱仪,配IonPac AS14分离柱和IonPac AG14抑制器,测定飞灰样品中的硫酸根质量分数。经测定,A电厂燃用设计煤种、校核煤种时,烟气冷却器投运前后不同位置飞灰样品中硫元素质量分数及其增加幅度见图8。设计煤种和校核煤种的烟气酸露点分别为103 ℃和96 ℃,烟气温度降低至酸露点以后,气态SO3冷凝成酸雾,并吸附在飞灰表面,导致飞灰中硫元素富集增加。由图9可知,电除尘器进口飞灰、第1电场灰斗收集飞灰、第2电场灰斗收集飞灰中硫元素质量分数均有不同程度增加,其中设计煤种和校核煤种的飞灰中硫元素质量分数增加幅度分别为55.2%~87.5%和 33.3%~85.7%。

图7 B电厂、C电厂机组电除尘器出口SO3减排数据

Fig.7 Reduction in SO3emission at outlet of LLT-ESP for power plants B and C

(a) 设计煤种(b) 校核煤种

图8 A电厂飞灰样品中硫元素质量分数及其增加幅度

Fig.8 Content and increase rate of sulfur element in fly ash of power plant A

(a) 设计煤种(b) 校核煤种

图9 A电厂飞灰样品中硫酸根质量分数及其增加幅度

Fig.9 Content and increase rate of sulfuric acid root in fly ash of power plant A

A电厂分别燃用设计煤种、校核煤种时,烟气冷却器投运前后不同位置飞灰样品中硫酸根质量分数及其增加幅度见图9。电除尘器进口飞灰、第1电场灰斗收集飞灰、第2电场灰斗收集飞灰中硫酸根质量分数均有不同程度增加,其中设计煤种和校核煤种的飞灰样品中硫酸根质量分数增加幅度分别为33.9%~56.3%和12.0%~22.6%。

4 测试误差分析及其控制

误差的存在是普遍和必然的,如何控制和规避误差,提高测量结果的精确度是本次实验研究的关键。可将测试结果的精确度划分为精密度和准确度两部分,如图10所示。

图10 测试结果精确度示意图

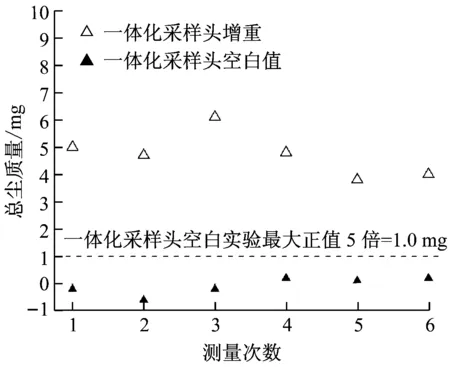

测量的精密度主要依靠精密度较高的测量仪器来控制,如本次总尘样品称重采用0.01 mg天平;低浓度烟尘采样采用崂应1085D型低浓度烟尘多功能取样枪(一体化采样头),并整体称重;SO3采样采用ZR-D03A型高温采样枪,采样时枪体温度加热至280 ℃;总尘及SO3抽气泵每年进行质检及标定。

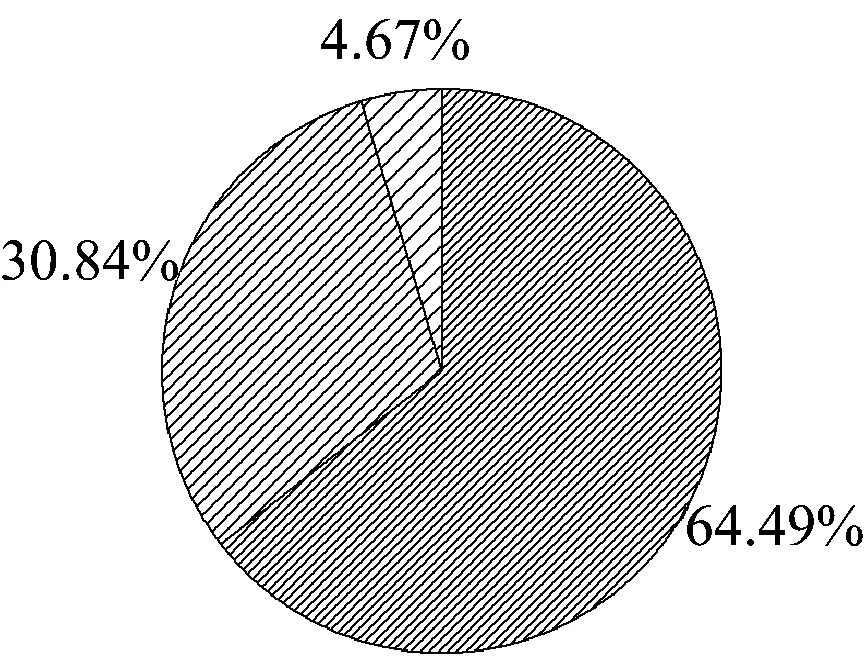

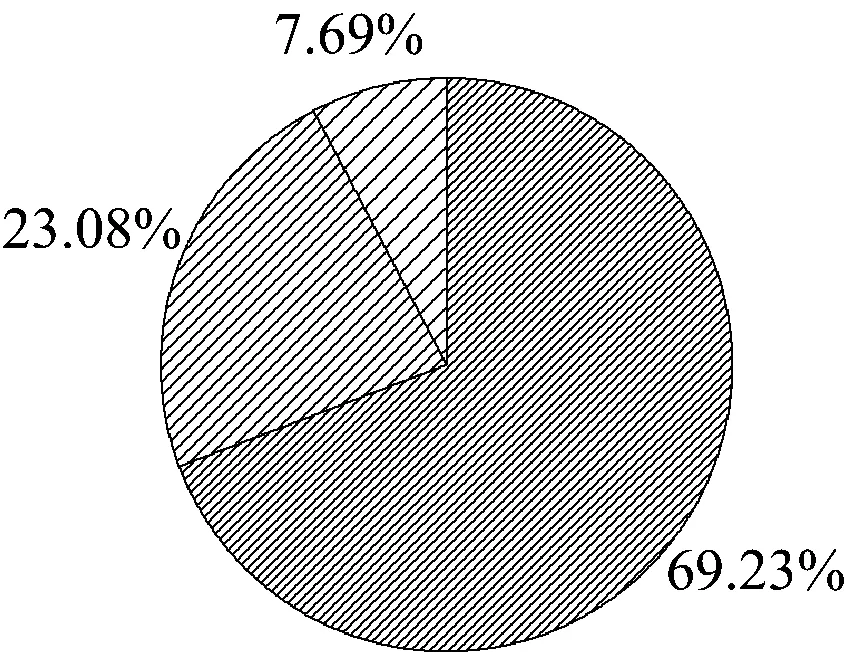

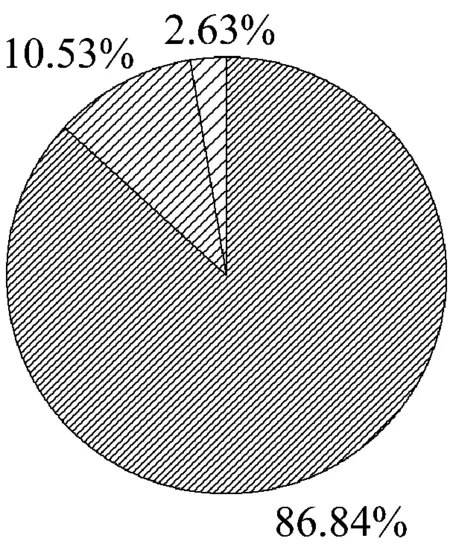

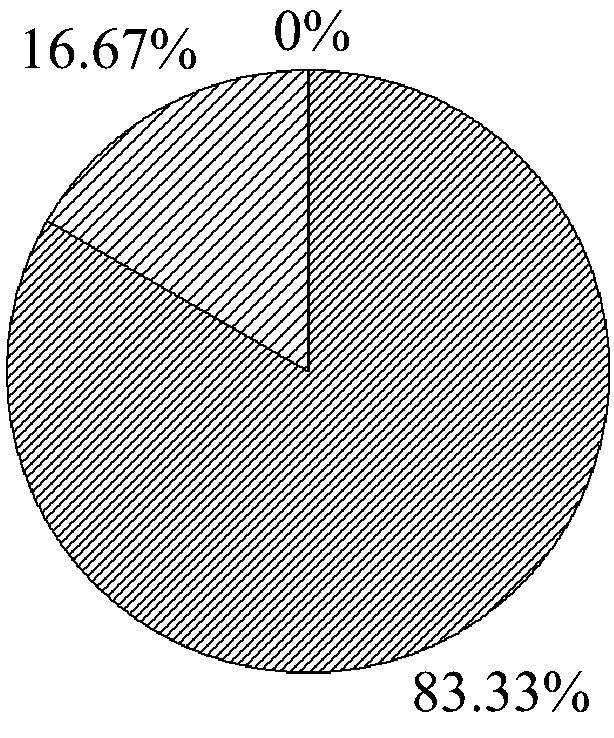

准确度主要考量的是测试方法,本实验过程中除严格按照相关测试标准操作之外,对某些采样及测定环节给出了更高的要求。例如:总尘采样首先过滤材质应选用石英过滤材料,当采用滤筒时,应采用大流量采样仪,低浓度时采用一体化采样头;采样枪应采用保温加热枪,且确保称重环境恒温、恒湿、无尘、无风、无振动、无噪声,并去除静电影响。同时还开展空白实验研究,以对测量结果进行评价[21-22]。以烟尘质量浓度较低的B电厂1 000 MW机组和C电厂660 MW机组电除尘器出口实测结果为例,数据评价如图11所示。实际采样增重远超最大空白值的5倍,数据准确度较高。对于SO3采样,采用自制控制的冷凝(2级冷凝盘管)+异丙醇冰浴吸收相结合的方法,最大限度地提高SO3捕集效率,且不受SO2影响。经测定,不同采集单元捕集的SO3质量浓度比例如图12所示。由图12可知,第1级冷凝盘管捕集的SO3质量浓度仅占总量的64%~87%,因此与常规的单级冷凝盘管采样方法相比,本实验的数据准确度可大幅提高。

(a) B电厂

(b) C电厂

Fig.11 Evaluation on total outlet dust measurements in power plants B and C

(a) B电厂121 ℃

(b) B电厂95 ℃

(c) C电厂130 ℃

(d) C电厂90 ℃

5 结 论

(1) 统计国内近200种煤种的收到基灰分和硫分数据以及不同转换率情况下的灰硫比数据,除个别硫分较高的煤种灰硫比在100以下外,其他绝大部分煤种的灰硫比均远大于100。燃用国内煤种采用低低温电除尘技术不会发生低温腐蚀风险。

(2) 理论计算及实测结果表明,低低温电除尘技术可大幅减小飞灰比电阻,并增大电除尘器进口的飞灰平均粒径,且提高电场起晕及击穿电压,降低烟气量及烟气流速,这些变化均可提高电除尘器的除尘效率。

(3) 实测数据表明,与常规烟温工况相比,采用低低温电除尘技术后,除尘效率提高了0.01~0.17百分点,各粒径段颗粒均有不同程度减排,SO3质量浓度降幅高达90%以上。