活性焦烟气脱硫技术研究

2018-08-29

(巴中市环境监测中心站,四川巴中,636000)

众所周知,能源消耗是造成目前环境恶劣的一个重要原因,特别是煤作为燃料,在燃烧过程中存在恶化环境、燃烧效率低、环境污染严重等问题。目前,世界各国的能源结构比例中煤已大幅度下降,但中国仍是以煤炭为主。改变能源的结构、大范围普及使用石油、天然气、风力发电等清洁能源又与中国的主要国情不太相适应。因此在未来较长时间里,煤炭在我国的能源结构中仍然会占据重要地位。到2016年止,我国能源消费总量过半都是由煤炭构成的[1],而二氧化硫主要由化石原料的燃烧造成的,该年全国SO2浓度范围为3~88 μg/m3,平均为22 μg/m3,比2015年下降12.0%;超标天数比例为0.5%,比2015年下降0.2个百分点[1]。二氧化硫是造成我国酸雨的污染物,严格地控制二氧化硫的排放量是控制环境污染、减少环境污染程度所必不可少的措施,最主要的就是燃煤锅炉烟气脱硫。

1 SO2排放控制措施

二氧化硫污染预防和控制措施包括:控制点源排放(如电站锅炉、工业锅炉、工业窑炉)、控制面源排放(如服务部门、家庭部门)、减少硫在燃料中的含量、增设环境管理措施和严格控制排放标准等。由于硫在煤中的存在状态不同(包括矿物、有机、单质和硫酸盐四种),常用燃料脱硫、炉内脱硫和烟气脱硫三种方法将其脱除。一般来说,民用锅炉、流化床锅炉采用炉内脱硫技术,而发电厂和其他大型煤炭燃烧设备则采用烟气脱硫技术(FGD)。

2 烟气脱硫技术

FGD技术是目前脱硫技术中最为有效和使用最广的,在高浓度SO2存在下有较好的效果。根据脱硫剂和脱硫反应产物的状态可将FGD技术分为:

(1)湿法:即脱硫剂和副产品为液相。

(2)干法:脱硫剂和副产品为干燥状态。

(3)半干法:脱硫剂和副产品分别为液相和干燥状态[2]。

活性焦脱硫技术作为半干法FGD技术,具有耗水少、脱硫率高、高强度和成本低等优点。本文着重介绍活性焦脱硫技术。

表1 三种FGD技术比较

2.1 活性焦脱硫原理

目前使用活性焦脱硫大大降低了成本,活性焦的再生能够进一步降低经济成本。活性焦再生方法简单易行,且本身性质和硫容不会有太大的改变,因此活性焦脱硫技术一般有脱硫和再生两个过程。活性焦脱硫是利用活性焦对SO2的物理吸附和化学吸附去除SO2。在无H2O和O2时活性焦脱硫属于物理吸附;当有H2O和O2时,同时含有物理吸附和化学吸附。在脱硫过程中,烟气中的SO2、H2O和O2首先吸附在活性焦表面,继而在表面/孔隙中的活性位点上催化氧化形成产物(硫酸和硫酸盐)。脱硫后的活性焦经再生(水洗或加热)后能解吸出吸附在表面/孔隙中的SO2,从而恢复部分性能,同时生产出副产品如单质硫或硫酸[3]。常规活性焦脱硫-再生反应装置如下所述:

2.1.1 活性焦脱硫反应器

反应器为移动反应床,在重力的作用下活性焦从上到下缓慢地移动吸附SO2,从底部排出后进入再生反应器进行再生。反应器内架构较多,不易维修,能耗大。

2.1.2 再生反应器

活性焦再生是在分离塔中进行的,活性焦与SO2发生反应解吸SO2[4],常会造成炭损失。

其中主要发生的化学反应式如式(1)—式(6)所示[4,5]:

SO2+M→SO2-M

(1)

H2O+M→H2O-M

(2)

O2+M→2M-O

(3)

SO2-M+M-O→SO3-M

(4)

SO3-M+H2O-M→H2SO4-M

(5)

H2SO4-M+nH2O-M→(H2SO4·nH2O)-M (M为活性位)

(6)

2.2 活性焦脱硫技术和设备

活性焦脱硫装置又可以分固定床和移动床[6]。目前常用的再生装置主要分为加热再生和水洗再生。在其中,加热再生可以搭配固定床脱硫,也可以搭配移动床脱硫。而水洗再生常常搭配固定床脱硫。

2.2.1 加热再生

加热再生是焙烧吸附了SO2的活性焦,使孔隙内的脱硫产物(即硫酸)与碳反应,生成气体从而脱附,进而恢复活性焦的孔隙结构,如式(7)所示。

2H2SO4+C→2SO2+CO2+2H2O

(7)

该法常用的移动床装置主要有日本日立造船法和日本住友关电法,固定床装置主要有德国BF/Uhde法。

(1)日立造船法

日立造船法[7]是使高温水蒸气接触活性焦从而解吸。首先烟气逆流进入反应器与活性焦反应,洁净气体排空,而活性焦进入脱附器与水蒸气接触释放出高浓度的二氧化硫(可达80%),从而再生。该法耗水量较小,操作安全,但炭损耗较大,运行费用高。

(2)BF/Uhde法

德国的BF/Uhde法可以在有NH3条件下同时脱硫脱硝,且不消耗水、无二次污染。该法一般使用柱状活性焦,再生时以烟气提供的热量解吸活性焦,能得到浓度约为20%~30%的SO2。该法可以同时制得单质硫和硫酸等副产物,但同时也存在炭消耗大的问题。

2.2.2 水洗再生

活性焦脱硫洗涤再生过程是利用液体(水)将活性焦吸附的硫分去除,从而恢复其脱硫能力。洗涤液因吸收了部分SO2,可以得到副产物硫酸。水洗再生工艺较多搭配固定床使用,主要有日本日立东电法、德国Lurgi法和中国的PAFP法等。

(1)日立东电法

日立东电法[8]是多个固定床并联组成的。前几个固定床进行SO2的吸附,最后一个进行水洗再生。固定床内由贮存着浓度依次降低的硫酸洗涤槽洗涤烟气,最后为新鲜水。该工艺的优点是得到的水洗液中硫酸浓度较高,但设备复杂庞大,成本较高。

(2)Lurgi法

Lurgi法是使烟气在吸附器中连续地通过,洗涤水则是间歇地喷到活性焦表面,从而两相接触洗出孔隙中的硫分,恢复其脱硫性能。水洗液洗涤过后,流出的硫酸浓度约为10%,后续处理还需提纯富集硫酸产品。该法的缺点是洗涤水在吸附床层内不能均匀分散,耗水量大,脱硫效率不高,只适用于处理量小、SO2浓度较低的场合。

3 活性焦脱硫应用现状

活性焦脱硫技术在上世纪中期开始,首先在德国研发,后来陆续在欧洲、美国和澳大利亚等的燃煤电厂、垃圾焚烧发电厂和烧结机等得到了广泛的应用[9]。

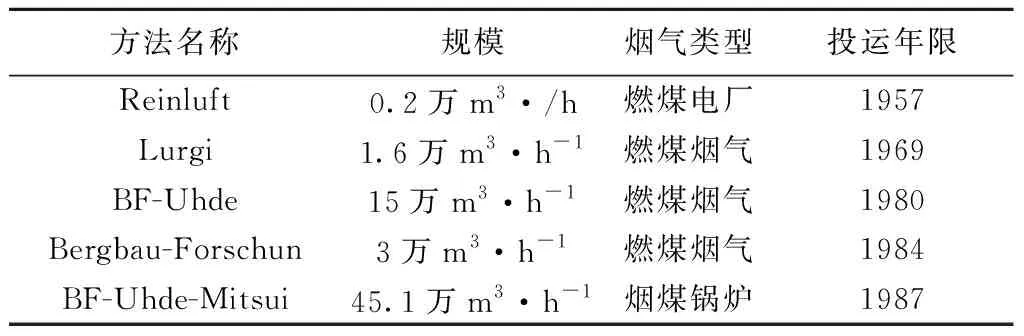

3.1 德国活性焦脱硫技术

活性焦脱硫技术是由德国先研制,建成了两套示范装置,处理量分别为15万m3/h和7.5万m3/h[10]。德国的活性焦炭选择性催化还原系统(CSCR)所采用的逆流式移动床可以取得95%以上的脱硫率[11],详见表2。

表2 德国活性焦脱硫技术工业应用

3.2 日本活性焦脱硫技术

FGD技术中活性焦脱硫适合烟气成分复杂、气量波动大的场合,也可以同时脱硫脱硝。2002,日本矶子发电厂1号的600 MW机组装置有180.6万m3/h的处理能力,脱硫率可达到95%,脱硝率高达40%[12]。君津三烧2004投运的烟气脱硫装置处理量为165万m3/h,脱硫率大于95%[13]。

表3 日本活性焦脱硫技术工业应用

3.3 中国活性焦脱硫技术

国内活性焦脱硫技术还未发展成熟,主要是通过参考国外技术或者和国外合作开发技术。在80年代,四川豆坝电厂的中试装置就建成了[12]。到上世纪末,银川活性焦厂和日本可乐丽公司合作,以无烟煤为原料制备出柱状活性焦。到2001年底,宏福实业采用了南京和北京公司合作开发的活性焦[14]。2004,贵州宏福实业公司建成75 t/h脱硫装置的热电厂,脱硫率高达95.7%[12]。

表4 国内活性焦脱硫技术工业应用

3.4 活性焦脱硫现存问题

中国同时是煤炭大国和贫硫国家,国内硫铁矿资源较少,导致硫酸成本偏高。与此同时,每年排放到大气中的SO2数量巨大,处理和回收SO2技术还未完善。资源回收利用SO2对环境保护和经济发展有着巨大作用。活性焦脱硫作为资源回收SO2的一种技术,可以以较小的炭损耗获得副产品硫酸,成本低,但也存在较多问题,如脱硫剂性能和机械强度差、抗中毒性能和再生效果不理想等。

我国活性焦的生产地点较为局限,大多在宁夏和山西。根据产业结构的调整和实施措施,可以使用当地的煤炭作为原料生产活性焦,将建设生产基地和开拓产品市场合二为一。但由于吸附是放热反应,需要严格地控制吸附床的操作条件,合理分配烟气流,同时由于解吸温度较高,可以使用蒸汽和热等建立了小型供热锅炉[12]。同时,可以对活性焦进行改性,进一步提高活性焦的脱硫性能,降低脱硫成本。

3.5 活性焦脱硫剂的研究进展

活性焦改性就是让活性焦负载某些具有催化特性的活性物质,如过渡金属Mn、Fe、V、Co、Ti等,使其由吸附作用变为吸附催化作用,以提高脱硫活性。从活性焦制备方面来说,金属组分可以促进孔隙的生成,而金属单质或者氧化物也能促进SO2生成硫酸盐等。目前主要采用浸渍法和共混法负载金属,但是浸渍法仅能让活性组分负载在活性焦的外表面,且制备时间长、工艺复杂、容易脱落。共混法是直接将金属与原料或者活性焦混合,再成型和活化等,与浸渍法相比,共混法制备过程简单、金属附着较强,再生后脱硫活性高。

刘守军[15]研究了CuO/AC在不同温度下的脱硫性能,结果表明CuO/AC的表面有硫酸盐生成。且制备温度高于250℃时活性焦载体部分会还原为金属微晶,降低其脱硫性能。P.Dvanii[16]的研究结果表明O2能提高活性焦的脱硫性能。钒能提高活性焦的硫容,当钒的添加量为0.3wt.%时,脱硫效果最佳。S.A.C.Carabineiro等[17]以活性焦作为载体,采用浸渍法制备出钒、钒铜复合改性活性焦,改性后比表面积有所下降,而钒铜协同催化作用能促进脱硫。

4 总结

目前二氧化硫污染仍然形势严峻,烟气脱硫技术仍然占据重要地位。从环境保护和经济节约方面看,活性焦脱硫技术的应用以及再生技术的发展都是必不可少的。目前活性焦吸附容量较大、比表面积高,富含多种官能团、机械强度高,但仍有炭损失大、燃点低、不耐磨损等缺点,而实际应用中,这些都会是我们面临的挑战。其次,再生技术有待进一步深入研究;活性焦脱硫技术可以从活性焦本身的性质改变入手,制备改性活性焦将会大大提高其硫容和其他理化特性,对今后的工业应用有着深远的意义。