大型地下洞室快速开挖施工方法探究

2018-08-29杨葛,林志旺,彭伟

杨 葛, 林 志 旺, 彭 伟

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

根据类似工程经验,大型地下洞室开挖需布置多条施工通道,传统的施工方法是由上至下分层、台阶法开挖。一般选择“中导洞先行,顶拱刻槽、反向扩挖”的方式进行分层、分区、分段、错距开挖施工。根据分层情况,由上到下依次利用施工通道并由每条施工通道负责若干层出渣任务。由于施工路线单一,每层施工的布置难度较大,需考虑预留施工通道。由于大型地下洞室开挖每层的场地有限,增加资源投入,受场地制约而导致工期无法压缩,因此,对于工期紧、任务重的大型地下洞室实施快速施工就显得尤为关键。

如何利用大型地下洞室原有的施工通道进行快速开挖十分重要。笔者介绍了一种大型地下洞室快速开挖施工方法。

2 大型地下洞室快速开挖施工方法

2.1 施工布置

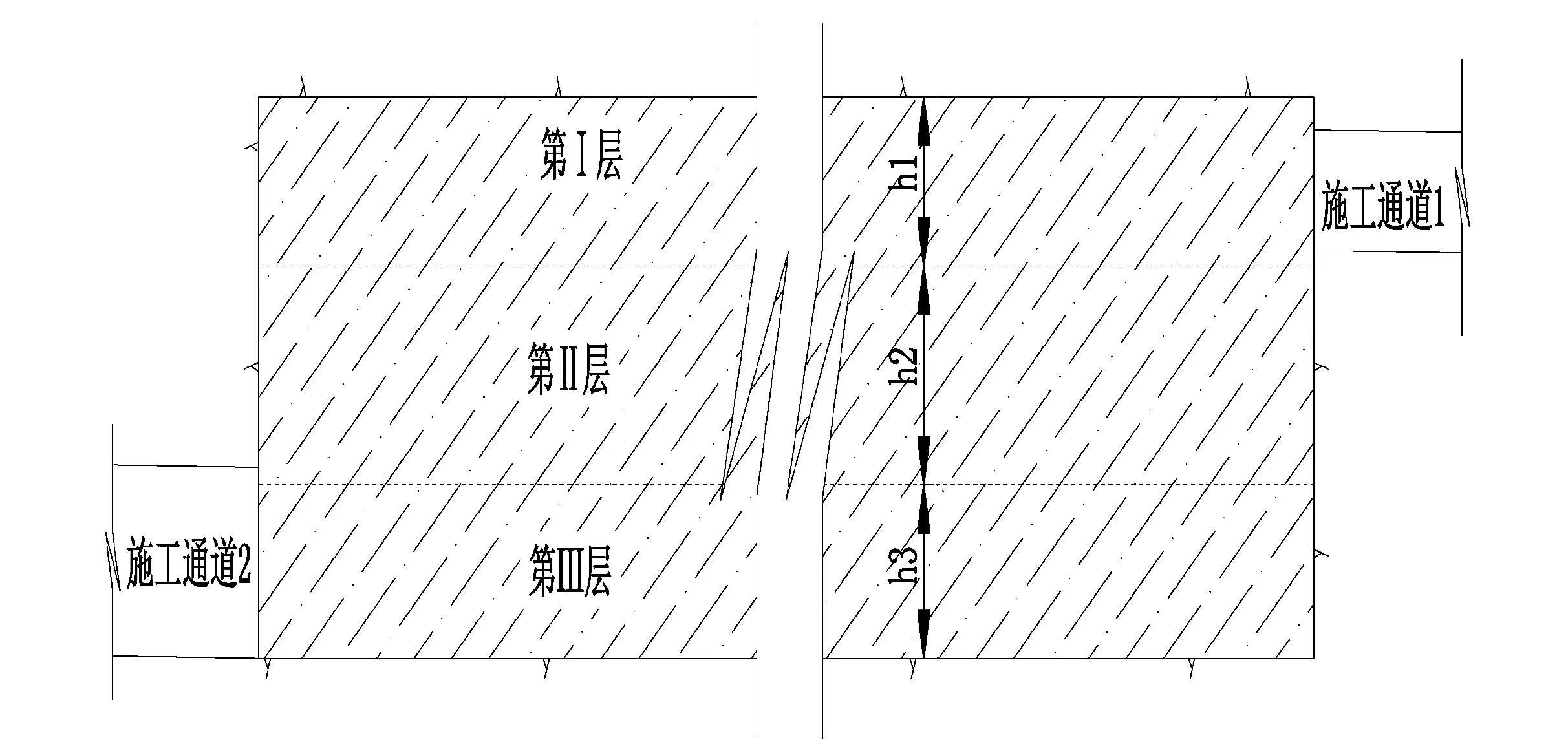

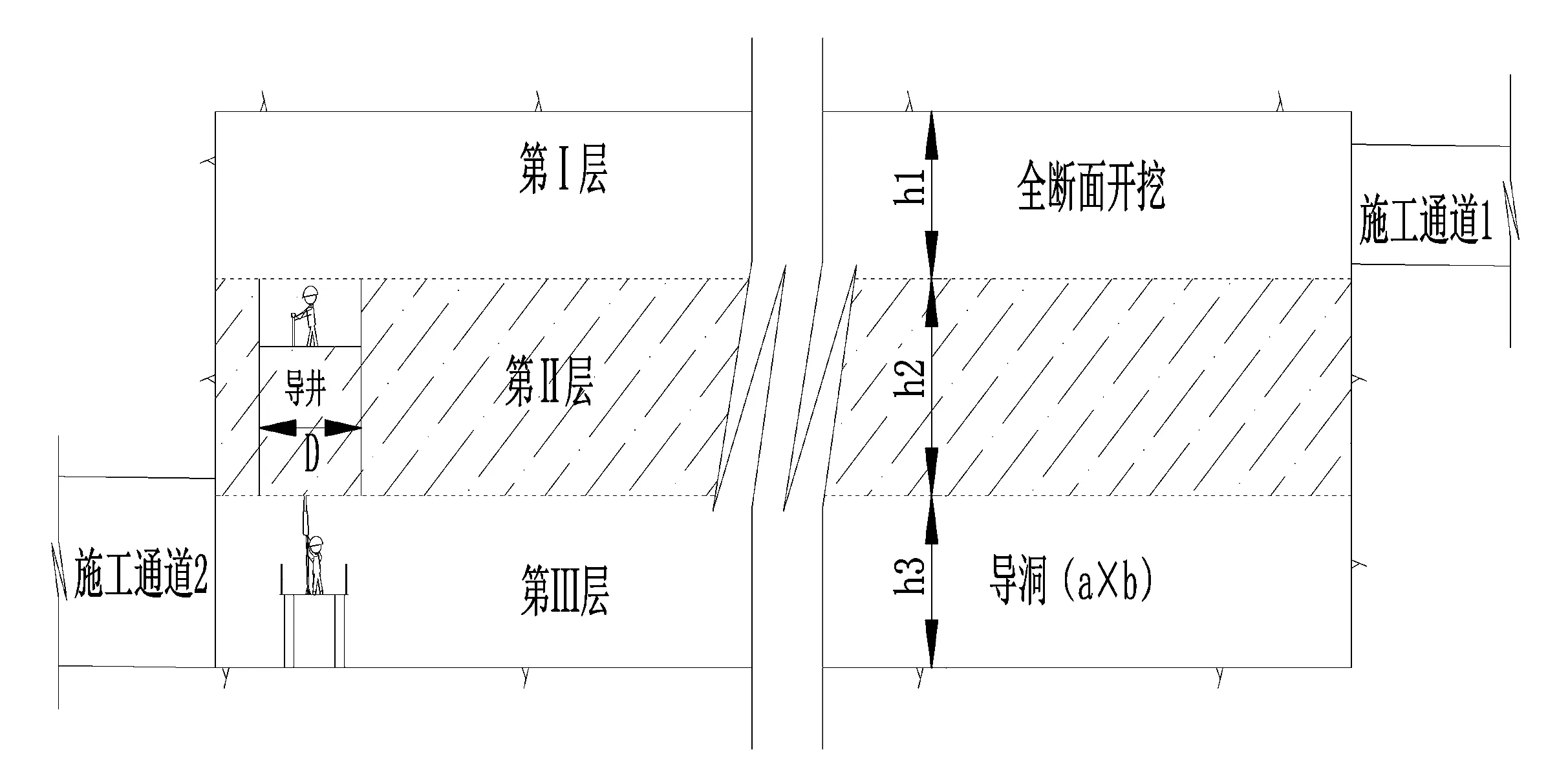

大型地下洞室开挖一般布置两条或两条以上的施工通道。笔者以简单大型地下洞室为例。某简单大型地下洞室布置了两条施工通道,分别为施工通道1、施工通道2。该大型地下洞室分层情况见图1。

2.2 常规开挖方法

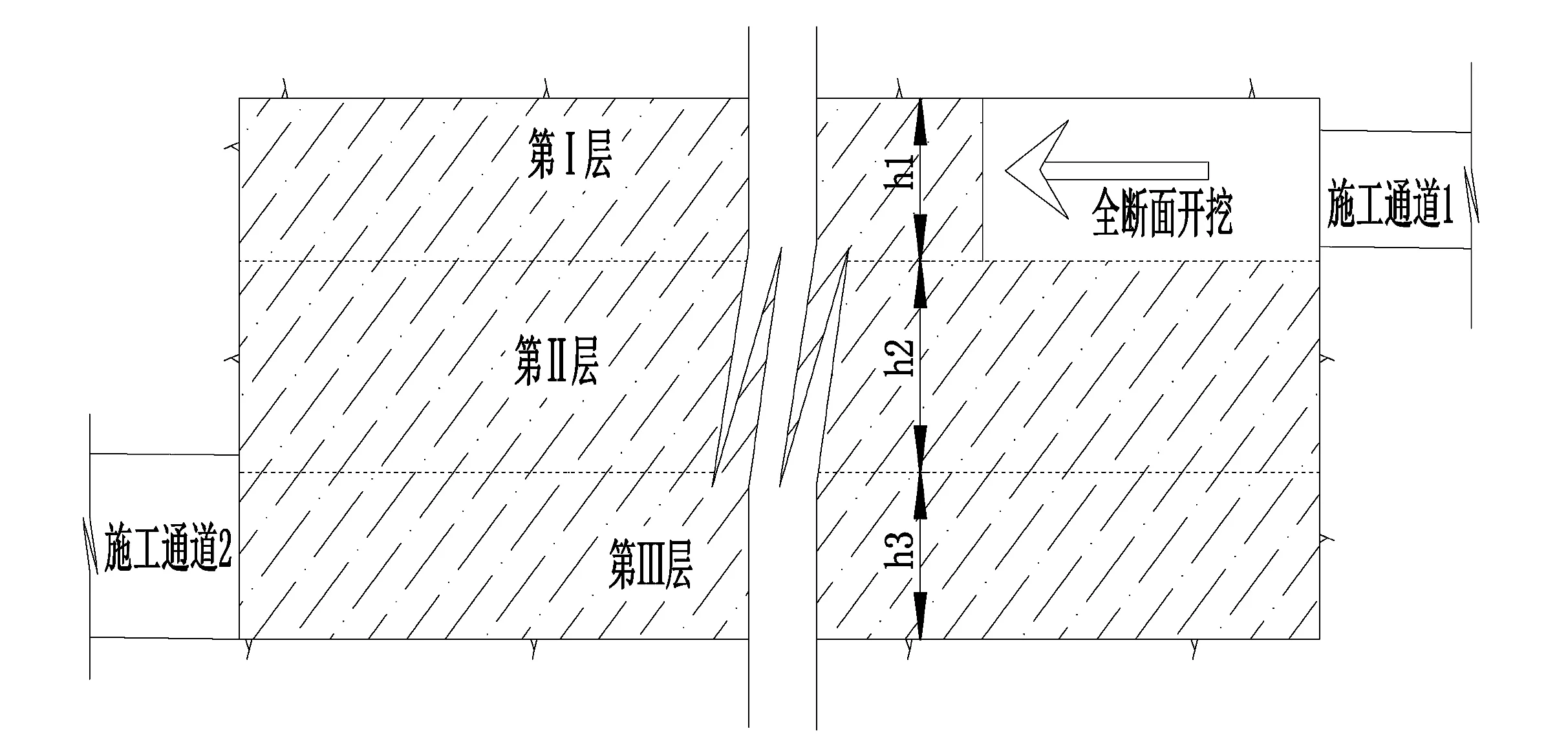

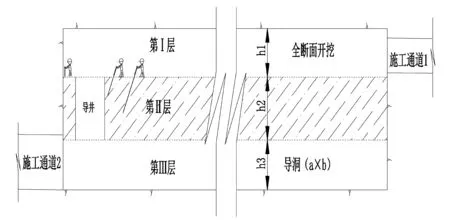

(1)第Ⅰ层开挖利用施工通道1进行常规中导洞开挖后再反向扩挖,最后进行全断面开挖(图2)。

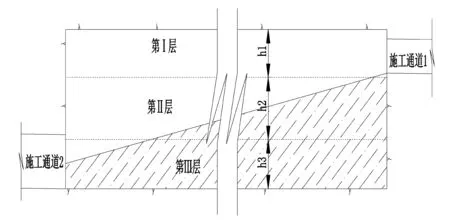

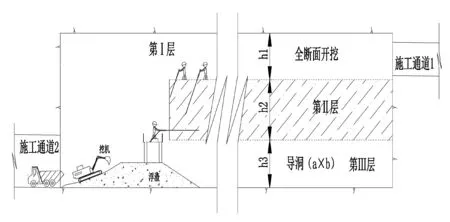

(2)第Ⅰ层开挖完成后,自第一层施工通道1开始修建下坡道(施工道路坡度不得超过15%)至施工通道2。全面展开中部拉槽的开挖施工,待下坡道路开挖至施工通道2时开始进行上、下游侧保护层的错距开挖。预留下坡施工道路是第Ⅱ层开挖的唯一施工道路,因此而造成施工进度受到制约(图3)。

图1 大型地下洞室分层示意图

图2 大型地下洞室第Ⅰ层常规开挖方法示意图

图3 大型地下洞室预留下坡道路示意图

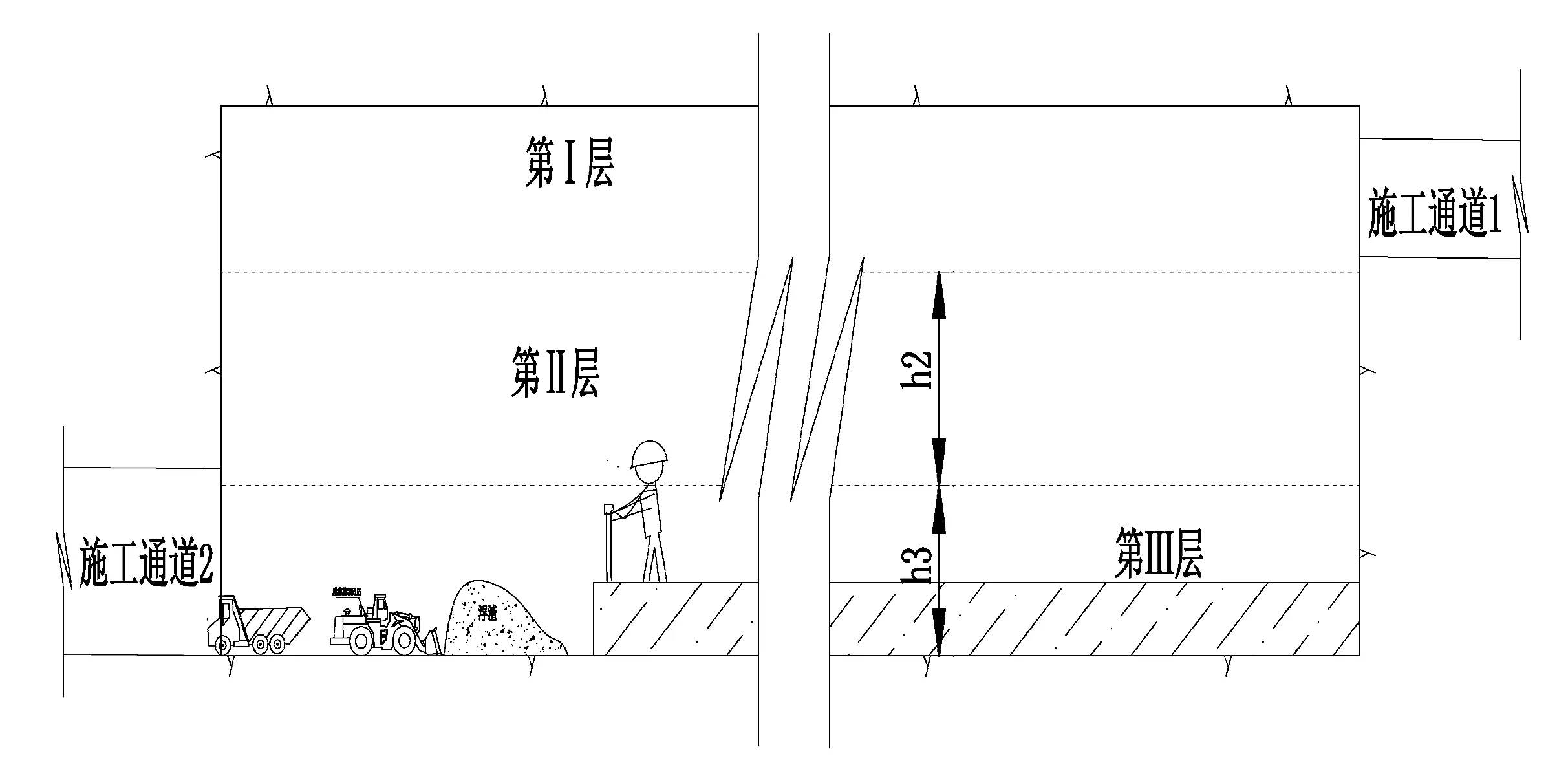

(3) 第Ⅱ层开挖完成后,利用施工支洞2作为第Ⅲ层开挖的施工通道,进行上、下游预留保护层的错距开挖(图4)。

图4 大型地下洞室第Ⅲ层常规开挖方法示意图

常规开挖方法的工期主要受预留下卧道路的影响,预留道路作为第Ⅱ层中部拉槽的唯一通道其施工进度受到制约。由于预留道路时需分区进行开挖而影响开挖进度,同时,第Ⅱ层开挖时需考虑上、下游保护层开挖出渣通道问题,且因中部拉槽完成后需进行石渣回填,因此,必须预留出渣通道。

第Ⅱ层中部拉槽施工道路和出渣道路及上、下游保护层施工道路和出渣道路均需利用预留的下坡道路,因此,预留的下坡道路成为第Ⅱ层开挖的唯一施工道路,进而增大了施工间的相互干扰,导致施工进度受到制约。同时,由于施工通道的唯一性,严重制约了资源投入,导致增加人员、机械资源投入受限。

2.3 快速开挖方法的要点

(1)快速开挖施工方法的必要前提条件是两条施工通道在大型洞室开挖前必须贯通。因此,施工通道1、施工通道2在前期工期安排时需要贯通至大型洞室两端。

(2)第Ⅰ层利用施工通道1进行传统的常规中导洞开挖后再反向扩挖,最后进行全断面开挖。同时,第Ⅲ层利用施工通道2进行中导洞开挖(图5)。

图5 大型地下洞室第Ⅰ层、第Ⅲ层开挖示意图

(3)当第Ⅰ层全断面开挖和第Ⅲ层导洞开挖完成后,在第Ⅰ层靠施工通道2的端头选取一处设置导井,导井位置应位于第Ⅲ层导洞正上方,同时需考虑预留端墙保护层。导井采取正反混合法进行人工开挖(图6)。

图6 大型地下洞室第Ⅱ层导井开挖示意图

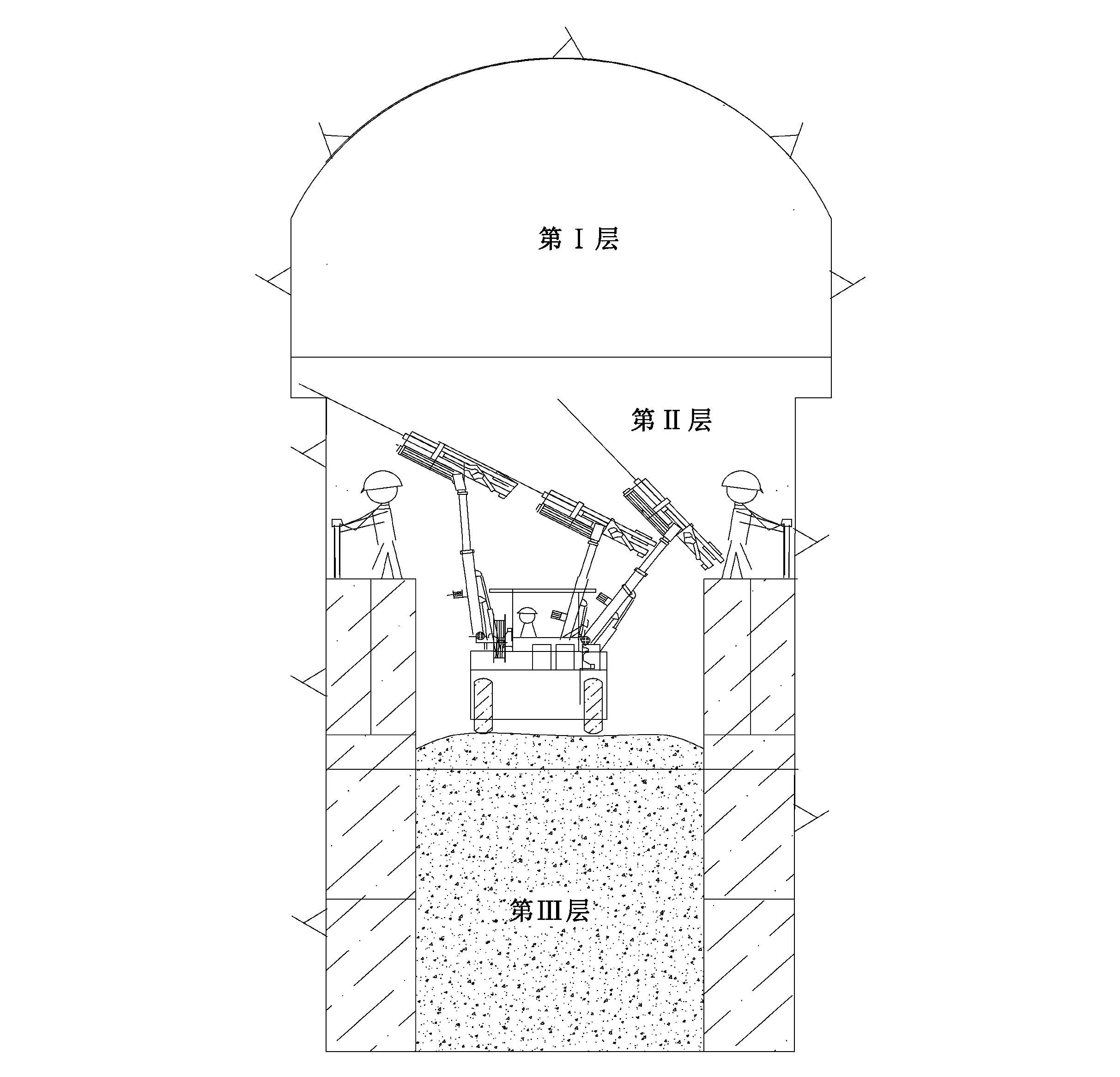

(4)导井开挖完成后,第Ⅱ层以该导井作为临空面进行错距开挖(开挖方式采取“上斜孔、下平推”的方式分两小层钻孔,并采用同时爆破的方式进行爆破施工),具体情况见图7~9。

图7 大型地下洞室第Ⅱ层开挖示意图1

图8 大型地下洞室第Ⅱ层开挖示意图2

(5)第Ⅱ层开挖完成后,进行第Ⅲ层两边预留保护层的开挖(图10)。

以上开挖方式克服了第Ⅱ层开挖单一通道的局限性,且第Ⅱ层现场施工布置只需进行简单的错距开挖布置即可实施快速开挖施工,解决了增加资源投入、加快施工进度的目的;同时也节省了第Ⅲ层开挖的时间,缩短了工期。

第Ⅱ层与第Ⅲ层预留保护层减小了主爆区对边墙岩体的影响。后续再进行光面爆破时,提高了洞室边墙成型的质量。同时,第Ⅲ层导洞开挖的完成,增加了第Ⅱ层临空面,大大降低了炸药的单耗。

2.4 快速开挖施工方法之相关施工关系说明

图9 大型地下洞室第Ⅱ层开挖顺序剖面图

图10 大型地下洞室第Ⅲ层预留保护层开挖示意图

(1)第Ⅰ层开挖完成后,必须完成Ⅰ层的相关支护方可进行Ⅱ层的开挖。Ⅱ层、Ⅲ层的支护利用开挖浮渣平台紧跟支护。如果围岩条件允许,Ⅱ、Ⅲ层以中导洞为施工通道,可利用大型支护设备(如多臂钻和湿喷台车)同时支护,可加快支护进度。

(2)在Ⅰ层(全断面)、Ⅲ层(导洞)开挖以及Ⅰ层与Ⅲ层相向开挖过程中,按照《水工建筑物地下开挖工程施工规范》SL378-2007中13.2.6(当相向开挖的两个工作面相距小于30 m或5倍洞径距离爆破时,双方人员均应撤离工作面;相距15 m时,应停止一方工作,单向开挖贯通)执行。

(3)导井采用正反混合法由人工开挖,按照《水工建筑物地下开挖工程施工规范》SL378-2007中13.2.7(竖井或斜井单向自下而上开挖,贯通面5 m时,应自上而下贯通)执行。

(4)当第Ⅰ层、第Ⅲ层(导洞)开挖完成后,对第Ⅱ层围岩进行观察分析,若遇地质情况较差部位,第Ⅱ层开挖时一定要避免顶部过车或堆积其它重物,尽量减少该段围岩的受力。

3 导洞和导井大小的设计及分析

大型地下洞室快速开挖施工方法对第Ⅲ层导洞的大小(a×b)和第Ⅱ层导井直径(D)的设计尤为关键,应根据布置要求、地质条件、洞室规模及投入资源等众多因素进行综合考虑。

3.1 第Ⅲ层导洞的设计

对于第Ⅲ层导洞宽度a需考虑第Ⅲ层边墙的开挖质量,根据《水工建筑物地下开挖工程施工规范》SL378-2007中的5.6.5(特殊部位开挖,保护层厚度不宜小于2 m),综合考虑后预留保护层的厚度一般取2~2.5 m。

第Ⅲ层导洞高度b需考虑洞室交叉的安全距离,按照《水电站厂房设计规范》NB/T35011-2016中7.1.6中的第2条 (上下层洞室之间的岩体厚度,当两洞轴线间平面投影的夹角较小时,宜大于下层洞室开挖宽度的1倍)执行。

综上所述:导洞宽度a=大型洞室宽度-上、下游预留保护层;导洞高度b≤h2。

3.2 第Ⅱ层导井的设计

导井直径D的大小取决于两个因素:一是因导井将做为临空面和溜渣通道,故导井直径应尽量取最大值以增大临空面,同时增大溜渣通道,防止溜渣时堵井;二是若导井仅做为前期施工的溜渣通道,为方便施工,导井应尽量采用简单的人工开挖,导井直径的取值以便于施工为准。综合以上两个因素和以往工程施工经验,导井直径一般取3~8 m。

4 工程实例

该大型地下洞室快速开挖施工方法应用于浙江仙居抽水蓄能电站地下厂房中尾闸洞开挖取得了较好的效果。该尾闸洞位于主变洞下游,开挖尺寸为110 m×7.8 m×18.6 m(长×宽×高),尾闸洞典型开挖断面为城门洞型,全断面采取C25W8F50混凝土衬砌(厚30 cm),岩壁梁梁底距离底板高度为12.25 m,石方开挖总方量为15 526.64 m3,混凝土总方量为1 586 m3。尾闸洞开挖原进度计划为159 d完成,由于前期多种原因导致进度计划滞后。为满足工期节点要求,项目部进行了反复讨论研究,仔细对尾闸洞的开挖施工进行了分析,发现采用常规开挖施工无法达到工期要求。为满足工期要求,尾闸洞开挖采用了笔者所述的大型地下洞室快速开挖方法。开挖过程中增加了资源投入,加大了现场管控力度,最终仅用95 d即完成了尾闸洞全部开挖。与传统开挖工期相比,第Ⅰ层节省时间8 d,第Ⅱ层节省时间34 d,第Ⅲ层节省时间22 d,共计节省时间64 d。

经分析不难看出,尾闸洞工期的节省主要集中在第Ⅱ层开挖。采用传统开挖方法导致第Ⅱ层开挖受施工通道和支护因素制约;而采用大型地下洞室快速开挖施工方法很好地解决了两大因素。大型地下洞室快速开挖施工方法利用第Ⅲ层施工通道,不需考虑预留斜坡道路,加快了出渣速度。同时,第Ⅱ层开挖支护可利用第Ⅲ层中导洞空间作为大型支护设备(如多臂钻和湿喷台车)的施工通道,开挖与支护同时施工(图11),从而大大节省了工期。

图11 第Ⅱ层开挖、支护同时施工剖面图

由于采用了大型地下洞室快速开挖施工方法,尾闸洞开挖成型质量良好,边墙残孔率为93.3%,开挖单元评定优良率为98.2%。

5 效益分析

(1)开挖质量。

大型地下洞室快速开挖施工方法预留了保护层,减少了主爆区对边墙成型的影响,在进行光面爆破时,能有效控制超挖(尾闸洞平均超挖控制在4%),成型效果较好,受到各方好评。

(2)经济效益方面。

①大型地下洞室快速开挖施工方法成型效果较好,能有效控制超挖,可减少因超挖造成的混凝土回填,进而减少了施工成本。

②大型地下洞室快速开挖施工方法减少了施工干扰,提高了施工效率。

③大型地下洞室快速开挖施工方法增大了第Ⅱ层、第Ⅲ层开挖临空面,大大降低了炸药单耗问题,节省了炸药等原材料费用。同时,临空面的增大,优化了爆破设计,减少了钻孔孔数,节约了施工成本。

④大型地下洞室快速开挖施工方法虽然增加了资源投入,但大大减少了开挖时间,节省了工期。

(3)市场竞争。

大型地下洞室快速开挖施工方法提高了大型洞室的开挖质量,缩短了施工工期,在今后市场竞争中具有很大优势。

6 结 语

大型地下洞室快速开挖施工方法可以创造更多的临空面,降低了炸药消耗,同时减少了施工干扰,优化了现场施工布置。开挖施工中预留保护层的方法有效地保证了洞室成型效果。

大型地下洞室快速开挖施工方法既保证了施工质量,又加快了进度,降低了成本,取得了较好的经济效益,值得在同类工程施工中推广应用。下一步将研究大型地下洞室快速开挖施工方法在地下洞室主变洞和地下厂房中的应用。