基于以太网技术的铁路计量系统设计研究

2018-08-29杨晓林张剑平吴建新朱思平杨建平马嘉杰

杨晓林,张剑平,吴建新,朱思平,杨建平,马嘉杰

(1.成都货安计量技术中心有限公司 研发部,四川 成都 610081;2.中国铁路青藏集团有限公司 客货营销部,青海 西宁 810007)

1 铁路计量系统现状

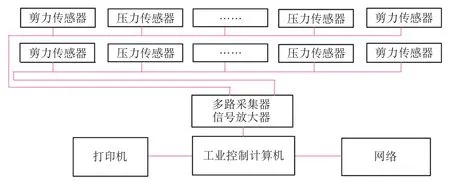

铁路计量系统是铁路运输安全监测和货物计量的重要工具。目前通用的铁路计量系统设备有轨道衡和超偏载仪,二者都是由模拟信号方式的压力传感器及剪力传感器、传感器接线箱、多路数据采集控制系统、工业控制计算机、打印机和检测软件等组成。铁路计量系统根据秤体结构设计、不同的数据算法,实现对检测列车整车重量的测量,以及检测车辆的前后重量偏载和左右中心偏移的功能。铁路计量系统的工作原理是对传感器模拟信号采集、传输、转换、处理的系列过程。铁路计量系统的工作流程如下:被检测车辆的轴重信息通过传感器的测量电路将电阻应变计电阻转换成等比例的模拟电信号(电压或电流)输出,传送给数据采集控制系统。数据采集控制系统把传感器输出的信号进行放大、滤波、A/D转换等处理,通过专用数据接口输入计算机。在称量系统软件的支持下,完成系统自检、数据采集和数据处理,以及机车车辆判别,最后输出数据。通用铁路计量系统结构图如图1所示。

图1 通用铁路计量系统结构图Fig.1 The structure diagram of general railway weighing system

传统铁路计量系统方式下采用模拟信号以串行方式输出数据,存在传输速度慢,不便于组合,传感器放大倍数不可调,A/D转换速度和网络速度较慢,工作状态不稳定等特点。传统铁路计量系统通常会带来以下问题:①传感器模拟信号容易受到干扰。在模拟信号的传输过程中,容易被外界的电源、强磁场、微波对弱电的模拟信号造成干扰,导致最终采集信号的不稳定、数据不真实,影响对货物的计量和货运安全的监控。②现场设备或采集处理机维护较困难。在现场配置的采集处理机,容易在电源或系统等发生异常故障时,难以及时发现和恢复,影响到计量监测的正常工作;同时需要维护人员到达现场进行维护,增加维护难度。③不能满足高速车辆的检测精度要求。现有计量设备由于系统的结构特点,采样频率较低,传输方式的限制等因素,造成了在高速列车通过时所采集的信号周期不完整,对计量误差有较大影响。④不便远程监控和管理。由于传感器输出为模拟信号,远程监控设备状态困难,设备故障检查维护不便。⑤系统不易灵活组网。在传统的不同类别的轨道衡系统和高低速超偏载系统中,需要根据传感器个数、机械台面的个数等情况,使用不同的采集设备、信号处理设备、传输设备,达到应用和设备匹配,不能灵活地在不更换设备的情况下,在各系统中进行自由转换。⑥系统方案统一困难。当前用户使用多种形式的设备,需要对不同系统的维护、管理、使用进行相应地学习,致使对出现问题的设备维护、保养、处理难度加大,难以对设备仪器实现高效管理[1]。

针对传统铁路计量系统存在的上述问题,研究设计基于以太网技术的铁路计量系统,以提高铁路计量设备的测量精度、高速检测和远程化管理水平。

2 基于以太网技术的铁路计量系统设计研究

以太网技术是指运用当前流行的网络传输技术,采用指定的传输协议,按统一的以太网信息传输规则,对采集的原始信息,以数字数据的形式从采集点向接收端进行协议输送。其优势表现在:把原始信息以数字化信息进行传输,减少外界的电磁场等干扰,提高采样数据的精度;同时可以避免模拟电信号长距离传输时的信号衰减,达到用以太网技术传输时不受传输距离限制的功能。把铁路计量系统中各种传感器采集的原始信息以以太网技术的方式进行信息传输,可以保证采集信息的真实性、实时性,体现远距离传输的优势,有利于提高设备的抗干扰能力和计量的精确度等级,实现远程网络管理的功能。此外,基于以太网技术的铁路计量系统还具有更高的传输速度,结合高性能的模块采样率,以及计算机性能和软件处理性能的提升,对高速通过列车的频变周期采样更完整,有利于高速列车的计量检测和安全监控[2]。

2.1 总体架构

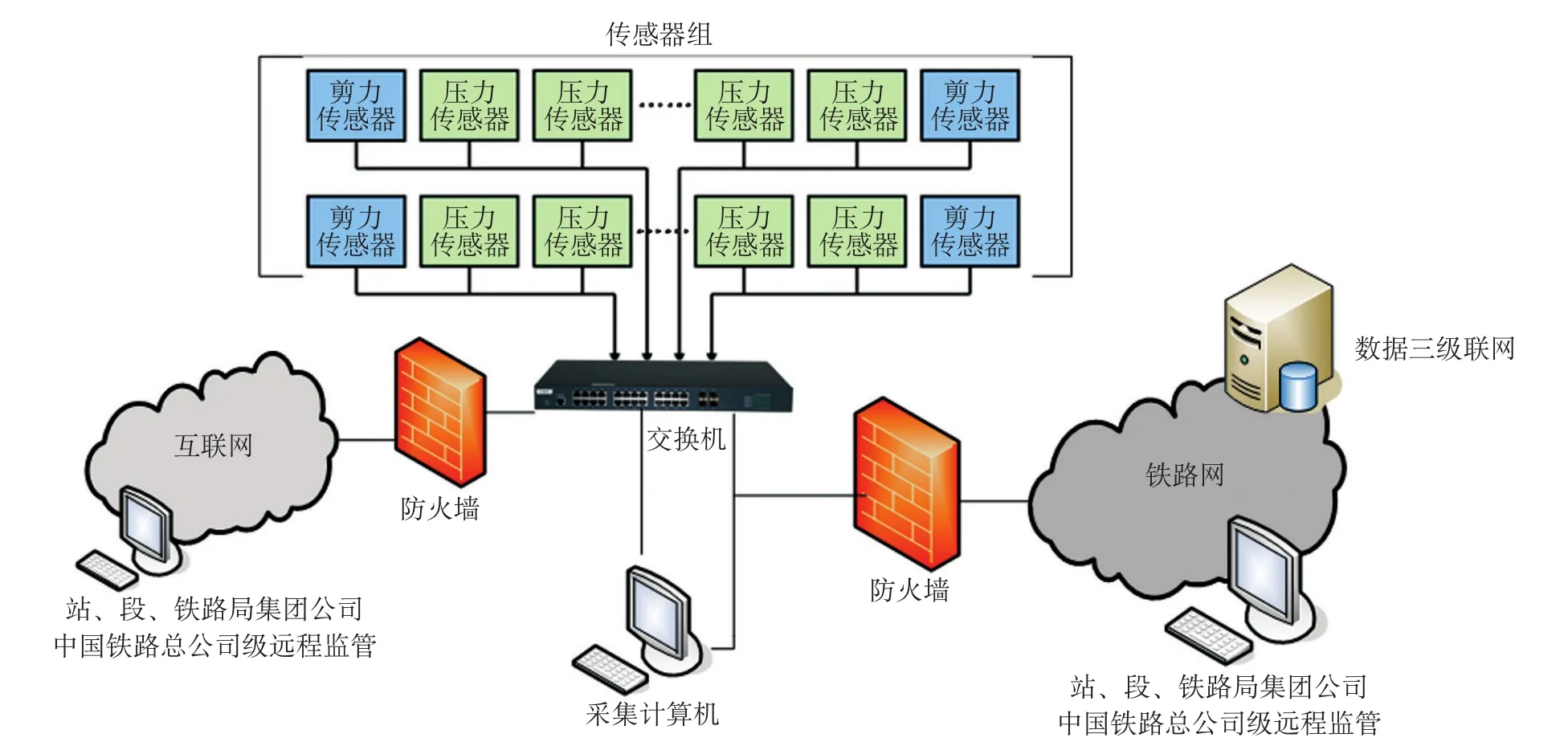

基于以太网技术的铁路计量系统的整个机械结构由剪力传感器、压力传感器、钢轨、连接配件、过渡区及线缆组成,整个测试区间分为7个检测台面,每个检测台面包括左右2段测量区及其区间内的检测部件,主要涉及区间内的2根水泥枕,中心距为600 mm,每根水泥枕的两端上方安设有压力传感器,主要检测货车通过时上方轨道的垂直压力,区间内有4只压力传感器;在测试区间的端部,钢轨的中合轴安装剪力传感器,中心距为1 200 mm,检测货车通过时轨道的剪切力。基于以太网技术的铁路计量系统总体架构如图2所示。

每只传感器在安装到现场后,由一根特制网线输出,在输出网线的一端配置有Rj45接口,直接插入到就近的网络控制设备上,即完成该路传感器的连接过程,其他传感器进行同样的操作即可。整个实施方案流程简单、方便、快速,对线路的快速投用起到积极作用。中间环节的缩减,有利于故障点的减少,所有传感器接入网络后,只需要一条专用网络,把终端计算机和网络控制箱连接起来即可投入工作,后期设备维护更加方便。

图2 基于以太网技术的铁路计量系统总体架构Fig.2 The overall structure diagram of railway weighing system based on the Ethernet

2.2 硬件设计

硬件设计主要采用数字电位器和网络传输信号的方式,实现高速A/D转换,多路传感器并用,通过设定IP,实现远程访问,采集到每一只传感器的输出信号,可根据现场实际使用情况,对每只传感器信号(包括增益、零点)输出进行远程调试与维护,通过调试使得系统尽可能处于理想状态,方便查找故障传感器,保证系统的可靠性与精度,不仅能够实现每只传感器状态的远程监控,还有利于计量设备智能化发展及信息化管理。电路原理框图如图3所示。

图3 电路原理框图Fig.3 Circuit principle block diagram

电路原理框图的具体功能描述。

(1)传感器经过外部供桥电路产生稳定的压力输出信号进入前置放大电路,对压力信号预放大后,进入滤波电路。

(2)滤波电路可通过远程传输指令传输给主控CPU,主控CPU再发送控制信号给滤波电路进而调整滤波系数。

(3)可变放大电路受主控CPU控制放大倍数,信号放大幅度为100 ~ 1 000倍。输出端与调零电路连接。可变放大电路接收来自主控CPU的控制信号,对每只模拟传感器信号幅度进行调节和设置,将信号幅度调整至预定值。

(4)常用的调零电路一般采用调零电位器,零点输出值较大或者较小通过手动改变调零电位器阻值来改变零点大小,但调零电位器的调节是有限的,超过限度则无法调节。在此电路中当零点输出值较大或者较小时,通过远程传输指令给主控CPU电路,主控CPU电路再发送控制信号至调零电路实现调整零点[3-4]。

(5)主控CPU由单片机组成,主控CPU接收远程控制指令,再发送控制信号给可变放大电路、调零电路、滤波电路和A/D转换电路。主控CPU控制数字电位器实现可变放大和调零。主控CPU连接的存储电路用于存储各部分电路所需参数和部分采样数据[5]。

网络信号转换电路与交换机连接,交换机与上位机连接。根据网络带宽情况,电路具有采样率可调功能,以适应各种不同的网络环境。网络接口支持标准的TCP协议和Modbus / TCP协议,便于PLC与组态软件操控;IP地址、网关、子网掩码、端口号均可设置;具有8 MB (可扩展)缓冲区,可实现数据的主动上传、自动重发;网络接口可以将所采集的数据传输到局域网或公网。

2.3 系统功能设计

基于以太网技术的铁路计量系统功能按需求分为数据采样模块、数据接收及分解模块、数据打包组合模块、数据分析处理模块、检测信息计算模块、检测数据报警及处理模块、波形分析模块、车号识别模块、数据处理模块,各模块相互协作,完成从信号采集到最终检测数据输出的系列过程。

(1)数据采样模块。该模块主要负责集成在传感器中的各硬件电路,在接线箱的控制下,实时采集传感器输出的模拟信号信息,并实时的对数据进行转化处理,通过以太网络向外进行输出。

(2)数据接收及分解模块。该模块为运行在上位计算机中的一个独立模块,负责实施主控程序与采样模块的通信,并实时接收其上传的原始数据,并按规则进行解码,按各自独立的通道进行数据缓存。

(3)数据打包组合模块。该模块把接收及分解模块中各通道缓存的数据,按照一定的准则进行获取,并融合为一个数据包,并将协议数据单元(PDU)封装在协议头和尾中,进而缓存的过程。

(4)数据分析处理模块。该模块对采集的信号进行存储与回放及分析,把数据打包组合模块中,缓存的整合后的数据包中数据进行分析、处理,如进行异常数据的过滤,去掉各通道初始状态的码值,保留车辆通过时有效的变化数据等。

(5)检测信息计算模块。该模块把数据分析处理模块中处理后的数据,按照超偏载仪设备检测的要求,进行逐项的分析计算。对采集数据采用希尔伯特-黄变换(Hilbert-Huang Transform)算法[6],计算得到车辆的相关检测数据[7]。

(6)检测数据报警及处理模块。该模块根据计算出的检测数据,进行信息的输出,并根据货运管理规则,判断相关检测信息是否达到报警值,再进行相应的处理。

(7)波形分析模块。该模块对采样的原始数字数据,以一种图形的方式进行展示,方便工作人员对设备状态的查看和分析,对数据曲线进行缩放、平移、定位(游标)、对比,同时可以通过检测信息计算模块再次模拟呈现过车时的状态及数据。

(8)车号识别模块。在车辆通过检测区域时,该模块根据台面传感器的变化情况,对车辆识别系统进行有效控制,并接受其采集返回的车辆车号和车型信息,同步与车辆计量数据进行处理,同步输出显示[8]。

(9)数据处理模块。该模块对采样计算保存的数据进行后期的管理及应用,包含检测数据的显示、偏载数据报警提示、收货单位和发货单位的快捷选择和编辑、装载货物的品名的快捷选择和编辑、过磅打印、日报表和月报表的打印、按条件查询过磅数据和打印查询的数据等。

2.4 实施方案

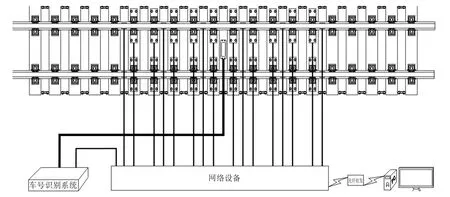

基于以太网技术的铁路计量系统,由于在信号模式、传输通道、处理方式上发生了较大的变化,达到了减少现场设备安设的需求,简化了的安装步骤。基于以太网技术的铁路计量系统,实施方案结构图如图4所示。

当测量区间没有车辆通过时,整套系统处于待机检测状态,实时采集传感器的输出信息,判断当前所处状态,自动跟踪设备零点的变化,为车辆到达时进行相应的初始状态检测。

当列车通过计量设备时,称重界面上会实时自动显示车辆的车号、车型、速度、重量等信息。程序自动进行车辆判别、重量检测、数据存储、波形文件的生成、三级联网所需的状态文件、过衡数据文件的生成等功能。

3 结束语

图4 实施方案结构图Fig.4 The structure diagram of implementation plan

基于以太网技术的铁路计量系统与传统铁路计量系统相比,改变了传感器输出的原始信息的数据形式,采用具有高速传输速率的网络方式进行数字化传输,可以提高检测信号的抗干扰能力,在高速采样技术支持下,还能进一步满足高速列车(可达100 km/h)的检测准确度要求。同时,在授权条件下,通过链接网络对采集终端可进行远程化管理和维护等功能。通过在青藏铁路(西宁—拉萨)西宁西至双寨区间上行线K0 + 010 m至K0 + 120 m处的试验,该系统达到了铁路计量系统的相关技术指标,符合对铁路运营管理单位的使用要求,为铁路计量系统的进一步标准化制定、高速检测手段、远程化管理,提供了有效的解决方案,提升了铁路货物运输安全保障能力。