断路器弹簧操动机构双四杆机构优化设计

2018-08-28慧心

,慧心

(西南交通大学机械工程学院,四川 成都 610031)

0 引言

在弹簧操动机构中四杆机构的应用能够实现高压断路器动触点的分、合闸动作从而实现电力系统的快速分断起到保护和控制电网的作用[1]。因此,对于四杆机构的合理设计是极其重要的。

对于断路器中四杆机构的设计,在很多设计中大多依赖于设计者丰富的经验进行经验设计,较系统的理论设计方法较少。文献[2]以输出转矩最小为目标,单独对反向四杆机构进行优化设计;参考文献[3]以相对容差大,成本低为目标对四杆机构容差进行优化。在实际生产过程中当输出达不到给定要求时,需要快速给出准确的理论修改方案。文中通过理论计算的方法对断路器弹簧操动机构的铰链四连杆进行设计分析,从而得到四杆机构对断路器操动机构的输出影响,准确得出合理参数值。

1 铰链四杆机构在断路器中的应用

铰链四杆机构是断路器操动机构中普遍采用的传动机构。在断路器操动机构中四杆机构与凸轮的结合使用能够让断路器实现快速分合闸运动。弹簧操动机构中连杆传动机构应满足相应的运动要求,保持正确的运动方向和足够的合闸速度。铰链四杆机构应具有合理的压力角,且避开死点、死区及极限位置,避免运动出错[4-5]。

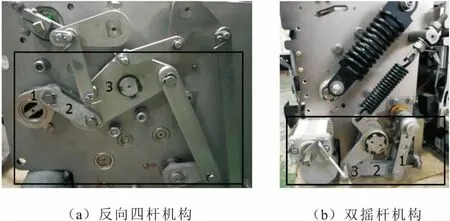

在不同的弹簧操动机构中起到传动作用的铰链四杆机构运动原理相同但结构形式可能不相同。如图1a、图1b所示为某厂现有的两种弹簧操动机构中的铰链四杆机构结构形式。以图示两种不同结构形式的弹簧操动机构为例,图中由1、2、3杆和机架组成的机构为所要探讨的铰链四杆机构,杆3另一端连接油缓冲器,在动触头分合闸过程中起到缓冲作用。

图1 四杆机构在操动机构中的应用

2 断路器四杆机构运动学分析

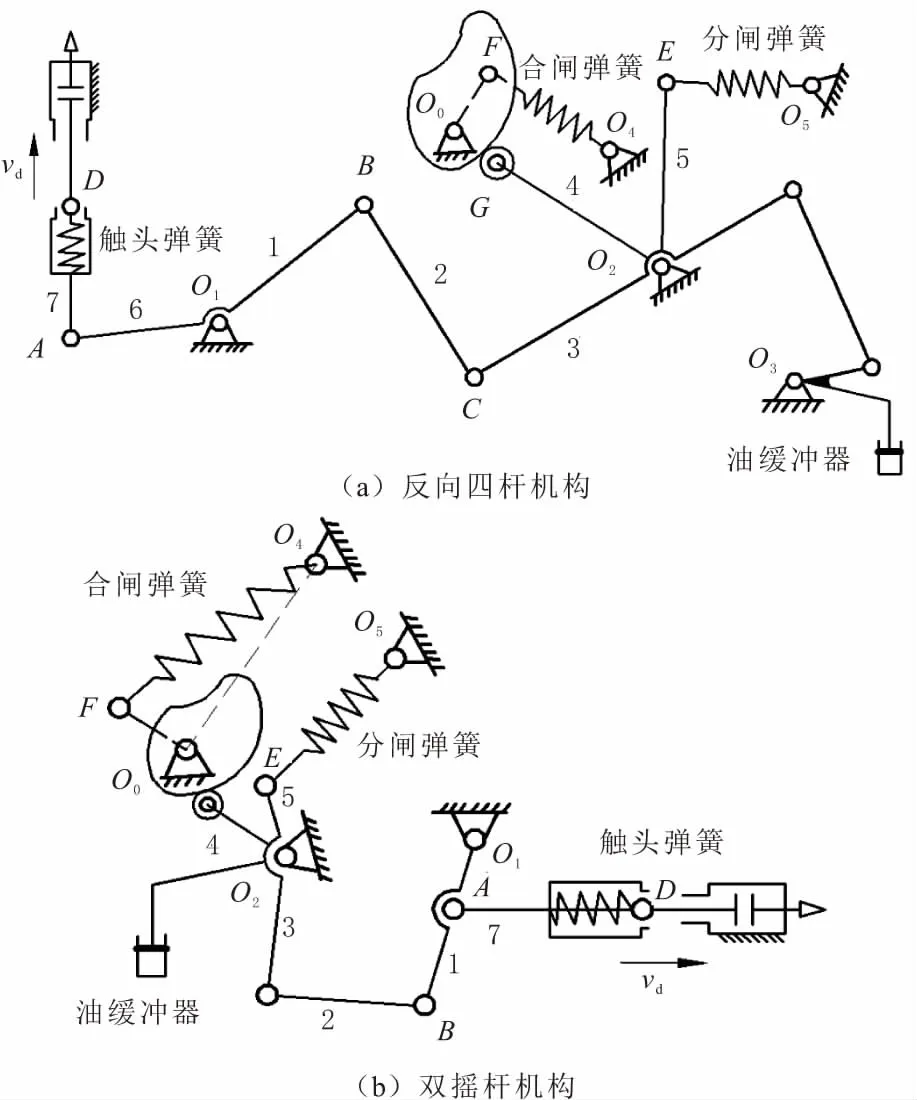

如图2所示为弹簧操动机构原理示意图。

以图2a中四杆机构为例,储能轴转动带动合闸弹簧拉伸储能,储能轴在合闸弹簧力带动下过中,合闸储能保持。当机构接到合闸信号后,合闸弹簧释放带动凸轮顺时针转动,凸轮的转动推动滚轮转动,驱动轴逆时针转动,通过反向四杆机构传动,动触头向上合闸,同时这个过程中分闸弹簧拉伸储能。反之当接收到分闸信号后,分闸弹簧释放直接作用于驱动轴,驱动轴顺时针转动,动触头向下分闸。图2b原理相同。

图2 弹簧操动机构原理

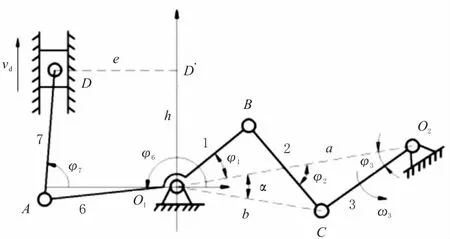

断路器弹簧操动机构中四杆机构的作用在于通过传动使得输出的分合闸速度和行程满足断路器的输出特性要求。操动机构输出部分由双四杆机构传动,其双四杆机构原理如图3所示,利用双四杆机构O1BCO2及O1ADD'的各杆件结构关系可推算出机构传动比,由此得到动触头输出位移s、速度vd与四杆机构尺寸的关系。

图3 双四杆机构

曲柄滑块机构O1ADD中各杆关系为:

(1)

由式(1)推导可得动触头位移s=h-h0,动触头合闸速度vd=l6ω6(-cosφ6+sinφ6cotφ7)。

l6,l7为杆长,在超行程阶段l7长度随触头弹簧发生变化,开距阶段保持不变;φ6,φ7为两杆位置角;e为动触头偏距;ω6为杆6角速度,令杆6的转角为φd,φ6=φ60-φd;h0为杆6初始位置角φ60时O1与D'的距离,其中φ7可由式(2)推导得到。

当杆长、偏距及初位角已知,动触头位移是关于φd的函数,动触头速度是关于ω6与φd的函数。

反向四杆机构O1BCO2中各杆关系为:

(2)

(3)

φ1,φ2,φ3为各杆的位置角;l1,l2,l3为各杆长度;ω1,ω2,ω3为各杆角速度。

由图3中反向四杆机构各杆位置关系可知:

(4)

通过式(4)求解得到φ3有2个值,其中数值较小的为反向四杆机构,因此在反向四杆机构计算中取较小值作为计算角,在一般四杆机构中选较大值做计算角。根据各杆位置关系得到:

φ1=f1(φ3)φ2=f2(φ3)

(5)

φ1=φ10-φd1;φ3=φ30-φ;φ10和φ30表示四杆机构杆1及杆3的初始位置角;φd1为杆1的转角。由双四杆机构位置关系知道φd1=φd。

3 优化计算

由以上计算得出输入与输出之间的位移关系及速度关系。不同操动机构中四杆机构的安装位置不同,其运动关系也会有相应变化。为使得四杆机构适应操动机构的运动要求,需要对四杆机构进行优化计算。

3.1 设计变量

根据以上各式确定动触头的行程与凸轮从动件转角关系为:

s=S(φ)

(6)

当φ已知,令a=k1l1,l2=k2l1,l3=k3l1,s与φ关系的表达式是关于k1,k2,k3,e,l6,l7及φ30,φ60的式子。动触头速度与凸轮从动件角速度的关系为:

vd=V(ω3)

(7)

合闸过程中拉伸储能的合闸弹簧释放,克服操动机构中的负载力带动凸轮旋转,同时分闸弹簧拉伸储能,触头弹簧压缩储能。根据已知凸轮轮廓曲线得到其运动规律,由此得到凸轮转角θ与凸轮从动件的转角φ的关系θ=g(φ)。如图4所示为凸轮转角与凸轮从动件转角关系曲线。

图4 凸轮转角与凸轮从动件转角关系曲线

凸轮从动件转角即为四杆机构输入角,由θ=g(φ)关系得到凸轮角速度与从动件角速度关系为:

ω3=ω4=G(ωT)

(8)

当ω3已知时,动触头速度是关于k1,k2,k3,e,l6,l7及φ30,φ60的函数。

由以上各式可以得到动触头行程与各杆之间杆长及位置的关系,同时可以看出动触头行程仅与四杆机构的杆长及转动角度有关,与角速度无关。

真空断路器在分、合闸过程中,动触头的速度是不断变化的值,动触头速度只与相对杆长有关。

3.2 目标函数

已知弹簧操动机构分合闸速度要求、动触头的行程要求、凸轮轮廓曲线运动规律。建立全局优化目标,以优化得到符合要求的机构参数。断路器输出力与负载力特性曲线如图5所示。

图5中,F1为断路器合成负载力;F2为操动机构输出力;F3为分闸弹簧力;F4为触头弹簧压力;F5为触头反力;F6为运动构件重力及运动副的摩擦力;F7为真空灭弧室的自闭力[6]。ab段为开距阶段,动静触头分离,断路器的合成负载F1=F3+F6-|F7|;bc段为动静触头刚接触的临界位置;cd段动静触头接触,为超行程阶段,合成负载力F1=F3+F4+F5+F6。

图5 断路器输出力与负载力特性曲线

由输出功与输入功相等优化得到凸轮轮廓曲线,取动触头等效输出功与反力功之差最小为目标函数,即

(9)

其中Ws>Wf输出功必大于反力功,否则合闸不到底,在满足输出要求的前提下,ΔW趋近于0为最优解。

3.3 约束条件

高压断路器动触头在合闸过程中,合闸速度越高越有利于缩短预击穿时间,减小触头的电磨损量,降低预击穿期间由于不稳定火花放电产生重复脉冲的可能性;另一方面,合闸过程如果合闸速度过高中会有冲击和合闸弹跳,从降低机械应力的角度出发,应当让合闸速度越低越好。因此合闸速度不可过高也不可过低。

3.3.1 动触头的速度

动触头分闸前额定开距0~75%内的平均速度为:

vd分=(1.1±0.2 )m/s

动触头合闸后25%额定开距内的平均速度为:

vd合=(1.1±0.2) m/s

3.3.2 动触头的行程

额定开距(11±1) mm,超行程(3.5±0.5) mm。根据断路器安装位置要求,在曲柄滑块机构中各参数满足以下要求:

l6,l7,e≤200 mm;120°<φ60≤ 225°

反向四杆机构中,φ3的初始值满足:0°<φ30≤90°。各杆常关系如下:a-l1+l2>l3;l1,l2,l3,a>0;a-l1+l3>l2;l2+l3>a-l1。 将对反向四杆机构杆长的计算转变为先对系数的求解。

4 计算结果分析

根据已知参数利用MATLAB基于粒子群算法编程优化得到计算结果如表1所示。

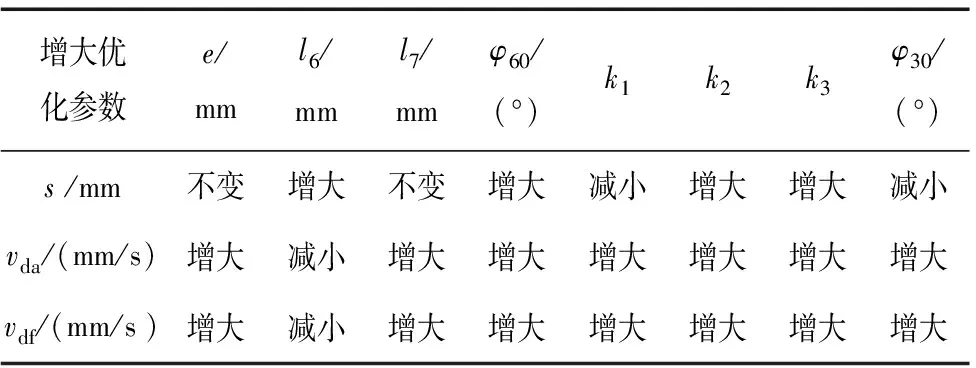

在一定范围内改变部分四杆机构参数值时,动触头位移及速度的相应改变,当增大e,l6,l7,φ30,φ60,k1,k2,k3其中一个参数,其他参数保持不变时,s,vda,vdf的变化情况如表2所示。

曲柄滑块机构曲柄长度及位置角优化结果分析发现当改变偏距e及曲柄滑块机构的杆长l7时,对动触头位移无影响,但对动触头速度影响较大。当l6,φ30,φ60增大时,动触头位移增大,且对动触头位移影响较为明显,输出杆的长度l6及初始位置角度φ60对动触头位移影响成倍数改变。k1,k2,k3增大时,动触头位移增大,但影响较小。双四杆机构各参数对动触头速度均有影响,曲柄摇杆机构参数对动触头速度值影响较大。

表1 优化结果

表2 参数变化情况

如图6a、图6b所示为凸轮转角与双四杆机构输入角与输出角速度关系,四杆机构输入角速度即为凸轮从动件角速度。合闸弹簧释放使得凸轮及其从动件初始角速度较大,随凸轮转动角度增加,弹簧操动机构输出轴角速度逐渐较小。由图可知ω1>ω3,弹簧操动机构中反向四杆机构传动过程增大传动比。图6c、图6d分别为凸轮转角θ及四杆机构输入角φ与动触行程的关系。由图6c可以看出,动触头行程随凸轮转角急剧增大,到一定值时增大变缓直至保持不变,与操动机构中凸轮将从动件滚子推至最远并脱离的运动规律相符。由图6d,断路器动触头行程随凸轮从动件转角增大逐渐增加,当动静触头接触,动触头进入超行程阶段后,增大过程变缓。

如图6e所示为动触头行程与动触头分合闸速度关系曲线,合闸开距过程中,合闸速度随动触头行程逐渐增大,超行程过程合闸速度逐渐减小到0。分闸超行程过程中,分闸速度逐渐增加,开距阶段由缓冲器作用而增大变缓,分闸完成后在缓冲器作用下速度将为0。由输出的动触头行程与位移关系可以得出,动触头合闸后25%额定开距内的平均速度为0.653 m/s,刚合速度为0.712 m/s,合闸速度满足给定要求。动触头分闸前额定开距0~75%内的平均速度为1.179 m/s,刚分速度为1.125 m/s分闸速度满足给定要求。

根据断路器要求搭建试验平台实际测量断路器分闸速度数据,由图示结果可以看出,实测得到的刚分速度为1.122 mm/s,平均分闸速度为1.175 mm/s,优化结果与实测结果较为接近,满足实际速度要求。

5 算法分析及图形用户界面开发

利用MATLAB图形用户界面功能编辑得到的断路器弹簧操动机构四杆机构优化计算图形用户界面。通过输入分合闸弹簧刚度、断路器输出特性参数及优化变量上下限优化得到以上计算结果。

断路器双四杆机构参数优化过程中建立全局优化目标对8个未知参数进行优化,各参数值为随机搜索确定,优化目标为非线性函数,运算量较大,在全局最优解中可能存在多个局部最优解。粒子群算法是一种全局收敛算法[7],为得到全局最优值避免局部最优解,利用粒子群算法进行优化。粒子群算法搜索更新过程跟随当前最优值进行迭代,而遗传算法是随迭代均匀靠近最优值,与遗传算法比较,粒子群算法更适用于文中的非线性目标函数,在大多数的情况下,所有的粒子可能更快的收敛于最优解。图7为粒子群算法优化目标输出功与反力功只差ΔW与迭代次数的曲线,在100次以内,输出结果收敛。

图7 迭代次数

6 结束语

通过建立双四杆机构与断路器输出特性的关系,建立全局优化目标进行优化计算得到较准确结果。基于理论分析方法找出四杆机构各参数与断路器动触头行程与速度的关系,快速得到不同断路器中四杆机构修改方案。利用粒子群优化算法进行优化设计,计算结果较快收敛于最优解。搭建试验平台测得分闸速度理论值与实测值较为接近,优化后结果符合断路器工作要求。利用MATLAB开发图形用户界面,通过改变相应参数得到不同工况下不同断路器对应四杆机构最优参数,大大了提高设计效率,使断路器传动机构设计更直观方便。