船用发电机冷却器隔振设计及模态分析

2018-08-28范芳蕾余宏涛章国庆张克义

范芳蕾 ,余宏涛 ,章国庆 ,张克义

1 引言

船用发电机组作为船舶系统的主要供电设施,其系统的可靠性备受客户关注。机组和设备的安全与寿命受各种因素的影响,其中振动是主要原因之一。柴油发电机组常用于船舶系统,安装在大型柴油机组上的发电机,工作运行时受到发动机不同频率下的激励,使其结构产生振动、变形,甚至共振,对整个机组及其关键部件的结构强度造成一定破坏,甚至影响整个机组的安全工作性能[1]。冷却器作为空-水冷发电机的重要散热部件,因其安装位置,受到的振动影响一般都比较大。工程实际中也经常遇到冷却器框架或者连接水管被振裂的情况,直接影响发电机的安全使用。

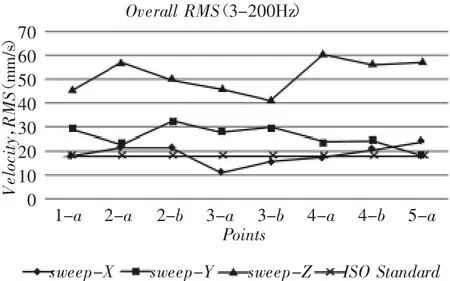

传统的冷却器一般与箱体间采用硬连接—通过螺栓将其分别与驱动端箱体和非驱动端箱体连接在一起,形成一个整体,如图1所示。当发电机与柴油机联机运行时,柴油机激振直接通过箱体传递到冷却器上,引起了冷却器很大振动。工作转速1200RPM,如图2所示。功率1800kW发电机与柴油机联机后满载运行下测得的冷却器各点振动速度。根据ISO8528-9相关规定,转速在(720~1300)RPM、功率大于1000kW发电机与柴油机联机运行振动速度值不能超过18mm/s[2]。从图中可以看出87%振动数据超标,如机组连续运行,冷却器一直处于振动超标工况下易发生水管破裂,漏水现象。

为解决这个问题,对冷却器及其安装做了一系列的研究,最直接的方式是增大冷却器的强度,但由于冷却器布满冷却水管及翅片,要提升其强度难度较高,且成本大幅提升。基于性能与成本的综合考虑,对冷却器开发出一种隔振设计,利用橡胶弹性支撑的“通低阻高”特性,在较宽的柴油机激励频率上起到很好的抑制振动峰值的作用,大大提高了冷却器的可靠性,降低了设备的维护成本。

图1 冷却器振动测试点Fig.1 Vibration Measurement Points of Cooler

图2 机组满载运行时冷却器各点振动数据Fig.2 Vibration Data of Cooer with Gen-Set Full-Load Running

2 冷却器的隔振设计

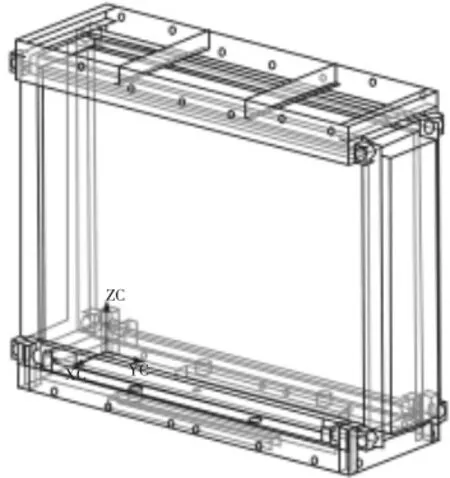

对船用发电机冷却器的安装方式进行设计改进,采用单层隔振系统,在冷却器与底座之间(Z方向)安装多个弹性支撑,对冷却器起到支撑和减振作用。除此之外,还分别在冷却器底部和顶部的前后及左右(X、Y方向)两个方向各安装四个弹性支撑,对冷却器起到限位和减振作用,如图3所示。

图3 冷却器隔振设计Fig.3 Design of Cooler Vibration Isolation

采用橡胶弹性支撑件,橡胶材料属于超弹性材料料具有的高弹性和非线性特性,弹性支承的性能随着橡胶的配方比例、硬度、环境温度、受力状态等诸多因素而变化[3]。因此,选择橡胶材料时,要根据发电机的工况选择合适的橡胶。这里选用的是氯丁橡胶,它是一种有效的阻尼材料,具有以下几个优点:(1)有较高的力学性能,可满足对各个方向上刚度和强度的要求;(2)内部摩擦大,减振效果好,有利于越过共振区,衰减高频振动和噪声;(3)弹性模量比金属小得多,可产生较大弹性形变;(4)冲击刚度高于静刚度和动刚度,有利于冲击变形[4]。

弹性支撑件排布及数量的确定:首先根据冷却器的重量及重心位置,确立支撑件的相应静载荷,确保支撑件相对冷却器对称排布,各支撑件静压缩量基本一致;其次计算发电机工作时的激振频率,确定所选支撑件的自身固有频率;然后考虑发电机的工作运转特性,选择合适的阻尼比,同时还应该考虑发电机的整体结构和装配工艺,优选安装方法,匹配冷却器的重量,减少连接处的硬性冲击。

3 隔振效果计算及模态分析

3.1 冷却器底部隔振效果计算

从图2机组满载运行时冷却器各点振动数据分析可知,虽然冷却器存在X、Y、Z三个方向的响应,但主要激励来自于Z方向,而且新设计中静态下冷却器在X和Y方向不与箱体接触,那么可以近似认为冷却器只受到Z方向的激励。因此,可将系统近似为单自由度被动隔振系统。

将此隔振系统进行模型简化[5],如图4所示。设箱体振动为简谐振动,即:

图4 被动隔振模型Fig.4 Passive Vibration Isolation System

箱体底座的振动将引起物块(冷却器)的振动位移,设此振动位移为x,则作用在物块上。

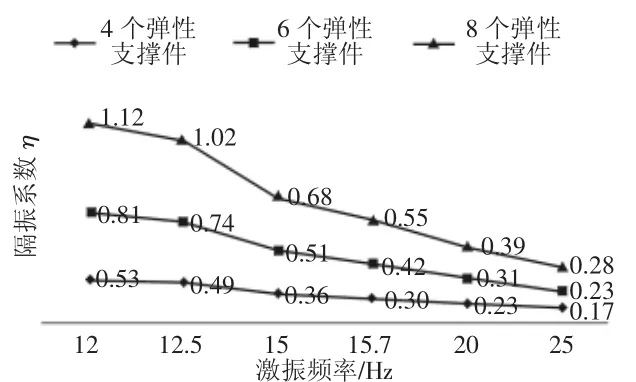

以630型号发电机的冷却器隔振系统设计为例,得到各激振频率下不同弹性支撑件的隔振效果对比。随着激振频率的增加,隔振效果也逐渐增大,这也很好说明了弹性支撑的高频阻隔特性,随着激振频率的增大减振效果越来越好,如图5所示。

表中分别对底部为4、6、8个弹性支撑件的冷却器进行计算,可知增大阻尼反而减小了隔振效果。因此,选用4个弹性支撑件相对冷却器重心对称排布,作为冷却器的底部隔振。

阻尼材料氯丁橡胶的主要参数是:杨氏模量为3.9MPa,泊松比为0.47,密度为1.48kg/m3。

图5 各激振频率下隔振效果比较Fig.5 Effect Comparison of Vibration Isolation Under Different Excitation Frequencies

为尽量贴近实际工况,分析模型除了冷却器上箱体阻尼部件螺栓连接外,还增加了发电机的前后端盖、机座和定子,如图6所示。根据柴油机的激励研究分析,取(0~200)Hz频率段内的前20阶模态振型及其固有频率[6]。

所有的网格化基于局部水平,冷却器网格尺寸为40mm,弹性支撑件网格尺寸为20mm[7];通过固定机座底脚来约束所有自由度。

图6 冷却器隔振设计模型Fig.6 Cooler Model with Vibration Isolation Design

3.2 计算结果与分析

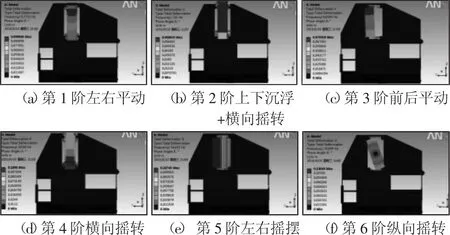

根据FEM模态计算可以获得模型的固有频率和振型的分析结果[8],如表2所示。前6阶为冷却器的刚体模态,此时冷却器外形不发生变化,并在相应的频率下做转动或平移运动;从第7阶开始箱体发生弹性变形,直到第20阶频率100.81Hz依然未出现冷却器弹性模态,振型,如图7所示。

图7 冷却器固有频率和振型Fig.7 Natural Frequencies and Mode Shapes of Cooler

表1 L20型号柴油机激振表Tab.1 Excitation List of L20 Type Diesel Engine

若激振频率与刚体模态固有频率一致,且激振力方向与刚体模态方向一致时,是会引起冷却器共振,为此需要了解柴油机激振频率[9]。此改型设计的630发电机用于与缸数为4、5、6、8的L20柴油机配型。L20系列柴油机的激振频率及激振力,如表1所示。其中:MB表示弯矩,MR表示扭矩,*的数量表明引起激振程度。

根据模态分析结果对应表1可知,弹性支撑件对柴油机各阶激振及点火频率下传递的振动起到了较好的隔振特性,冷却器在前20阶都未出现弹性变形,且前6阶刚体模态固有频率也避开了柴油机的激振频率。

4 模态实验验证

表2 箱体及冷却器固有频率和振型Tab.2 Natural Frequencies and Mode Shapes of Top Module and Cooler

为验证FEM模态分析结果的准确性,运用锤激法对新设计样品做模态实验,采用西门子LMSScadasmobile动态信号分析仪,结合PCB 356A16三轴加速计以及086D20型号PCB模态力锤,采用逐点采集法,采集点位于冷却器外壳,利用LMSTest-Lab分析软件进行分析,其结果,如图8所示。通过实验分析可知,冷却器刚体模态分别出现在 5Hz、7Hz、10Hz、12Hz、15Hz 和 69Hz,在24Hz和36Hz出现弹性变形。实验的结果与FEM模态分析结果基本一致,但也存在部分差异,这是由于产品安装误差以及冷却器的模态参数设置与实际存在差异造成,但产品各阶固有频率只要在激振频率±15%之外都可以认为是安全的,不会引起共振。

图8 冷却器频率响应函数(FRF)Fig.8 FRF Curve of Cooler

5 结论

针对转速为1200RPM、630型号船用发电机冷却器采用新型隔振设计,利用有限元软件对设计进行性能分析,并与实验结果对比,可以得到以下结论:(1)对于转速为1200RPM的中速发电机,主要研究其频段(20~100)Hz的弹性体模态的固有频率和模态振型。从模态分析可知,隔振设计提高了冷却器的弹性体模态的最小固有频率,使其超过100Hz,避免了冷却器固有频率与发动机的激励相重合而发生共振现象;(2)锤激法模态实验结果与模态分析基本一致,验证了FEM模态分析在产品设计中应用的准确性。由于产品实际安装以及参数设置的误差,模态实验对样品的验证是必要的。通过模态实验结果可知,样品分别在24Hz和36Hz出现弹性模态,但其避开了柴油机的激振频率,并在(±15)%之外。因此,可认为冷却器的隔振设计,起到了很好的振动抑制效果。