废弃植物油团聚法分选微细难浮煤泥的试验研究

2018-08-28赵元成管雯瑞郭佳琦姬旭昀李晓琳

赵元成 沙 杰 管雯瑞 郭佳琦 姬旭昀 张 静 李晓琳

(1.中国矿业大学职业与继续教育部,江苏省徐州市,221008; 2.中国矿业大学化工学院,江苏省徐州市,221116)

目前浮选是分选细粒粉煤最成熟、有效的方法之一,并已实现工业化。随着机械化采煤技术的不断推广,存在入浮煤泥量增多、粒度越来越细、灰分越来越高、难选和极难选煤比例增大且分选越来越困难等问题。然而,现有的浮选设备在处理高灰、高含量微细煤泥时均存在高灰细泥通过机械夹带、粘附泡沫和覆盖精煤颗粒等方式进入精煤产品,导致浮选精煤灰分超标的现象。

本次试验所选用的油团聚分选工艺,是指用中性油与分散在水介质中的矿物或其他颗粒接触,在搅拌产生的剪切力作用下,一方面中性油分散成液珠,另一方面疏水颗粒通过油桥连接起来形成油团,之后通过筛分将油团分离,得到疏水产物。其优点是对煤粒大小没有限制且在确保较高精煤产率的同时可以达到很高的脱灰率。

1 煤样性质分析

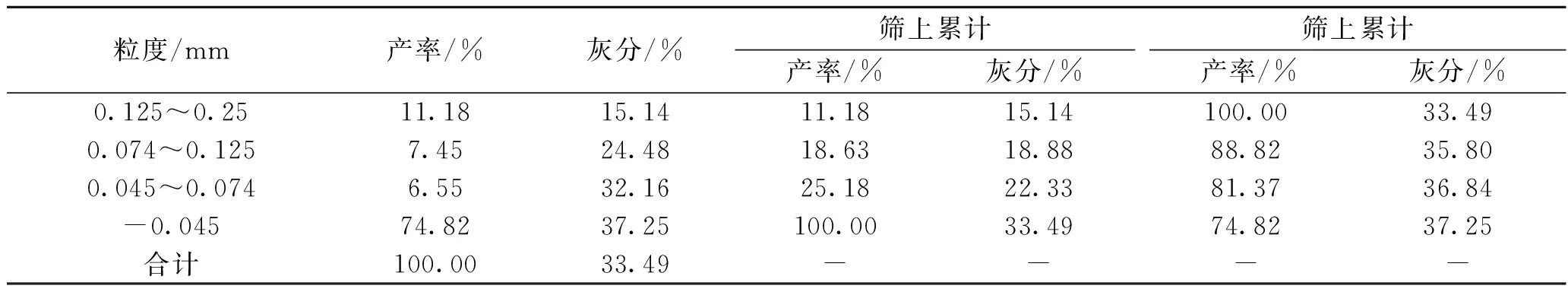

试验煤样采自山东临沂矿业集团王楼煤矿选煤厂微细煤泥,按照《煤炭筛分试验方法》(GB/T477-2008)对煤样进行了筛分试验,微细煤泥筛分试验结果见表1,其工业分析和元素分析见表2。

由表1可以看出,微细煤泥样品主导粒级为-0.045 mm,占本级产率为74.82%,灰分为37.25%,表明该微细煤泥中高灰分细颗粒含量大,煤样灰分总体趋势随着粒度的减小而增大,-0.045 mm粒级灰分较其他各粒级灰分明显偏高。

表1 微细煤泥筛分试验结果

表2 微细煤泥的工业分析和元素分析

由表2可以看出,微细煤泥的干燥无灰基挥发分(Vdaf)为42.66%,焦渣特征为4号不熔融粘结,判定微细煤泥的煤种为气煤。

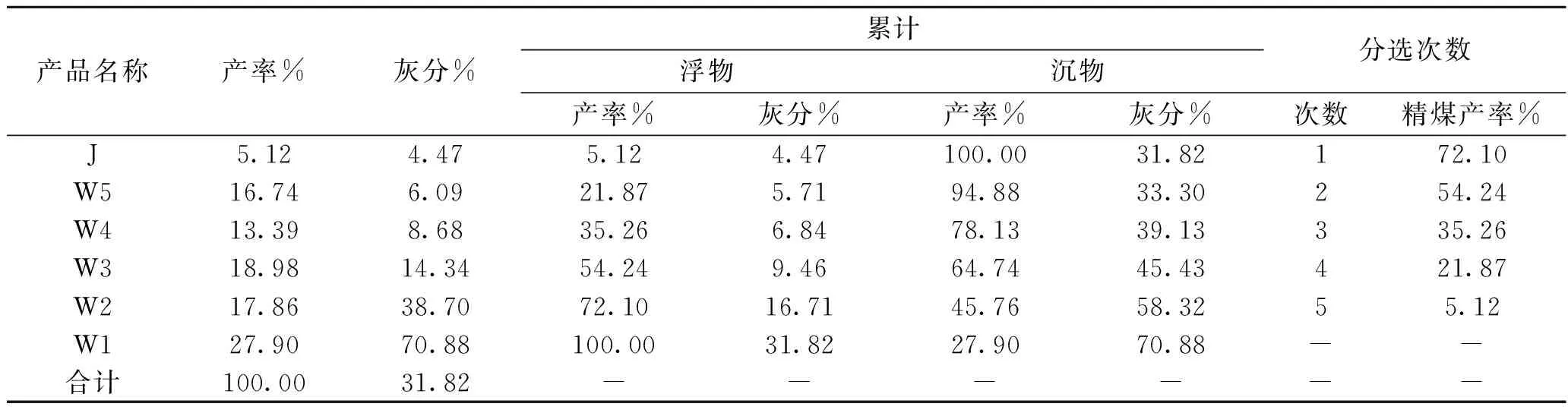

采用煤油作为捕收剂,用量为1000 g/t,采用仲辛醇为起泡剂,用量为200 g/t,进行分步释放浮选试验,煤泥分步释放浮选试验结果见表3。

表3 煤泥分步释放浮选试验结果

图1 微细煤泥分步释放浮选曲线图

根据表3的分步释放浮选试验结果,绘制出分步释放浮选试验曲线图,微细煤泥分步释放浮选曲线图如图1所示。

由图1可以看出,当浮选精煤灰分要求为9.0%时,理论产率为47.00%,计算浮选精煤可燃体回收率为59.73%,以此判断该微细煤泥的可浮性等级为难浮。

2 试验方案

试验选用的废弃植物油是一种密度为0.886 g/cm3的黄褐色液体,主要成分为直链高级脂肪酸和甘油生成的酯,脂肪酸除软脂酸、硬脂酸和油酸外,还含有多种不饱和酸,如芥酸、桐油酸和蓖麻油酸等。

将试验煤样置于500 mL的锥形瓶中,加入少量自来水润湿煤样,用1000 r/min的转速搅拌2 min,然后补加水至400 mL,再用1000 r/min的转速搅拌3 min后,加入定量的废弃植物油,调整搅拌速度和搅拌时间。团聚过程结束后,关闭搅拌器,将粘在叶片、锥形瓶唇边和壁面的颗粒收集至悬浮液中。将锥形瓶内的悬浮液用0.25 mm筛子进行筛分并使用适量的自来水缓慢冲洗筛上,收集的所有产品均需过滤脱水、烘干和冷却至空气干燥状态。最终产品需用丙酮脱油处理,以便进行后续分析,油团聚试验装置图如图2所示。

图2 油团聚试验装置图

3 微细煤泥油团聚分选试验

3.1 搅拌速度对微细煤泥油团聚效果的影响

国内外学者相关研究均表明,搅拌速度是非常重要的参数,在微细矿物油团聚时,对团聚物灰分、可燃体回收率和无机硫脱除率有着显著影响。搅拌强度的增加能够使团聚油分散成小液滴,增加覆油颗粒间的碰撞概率,从而有利于后续的团聚过程。另一方面,搅拌强度的增加也有利于精煤颗粒与脉石颗粒的分散,从而降低高灰细泥的夹带,增加油团聚过程的选择性,同时搅拌速度会影响形成聚团需要的时间。转速高时会产生高剪切和湍流,油滴分布均匀,碰撞频率增强,从而缩短生成聚团所用的时间。这也与本试验的试验结果一致。

当固体含量为15%、油用量为20%(占煤样质量的百分比,下同)、搅拌时间为20 min时,搅拌速度对微细煤泥油团聚效果的影响规律如图3所示。

图3 搅拌速度对微细煤泥油团聚效果的影响规律

由图3可以看出,随着搅拌速度的增加,可燃体回收率持续增加,精煤灰分逐渐降低。

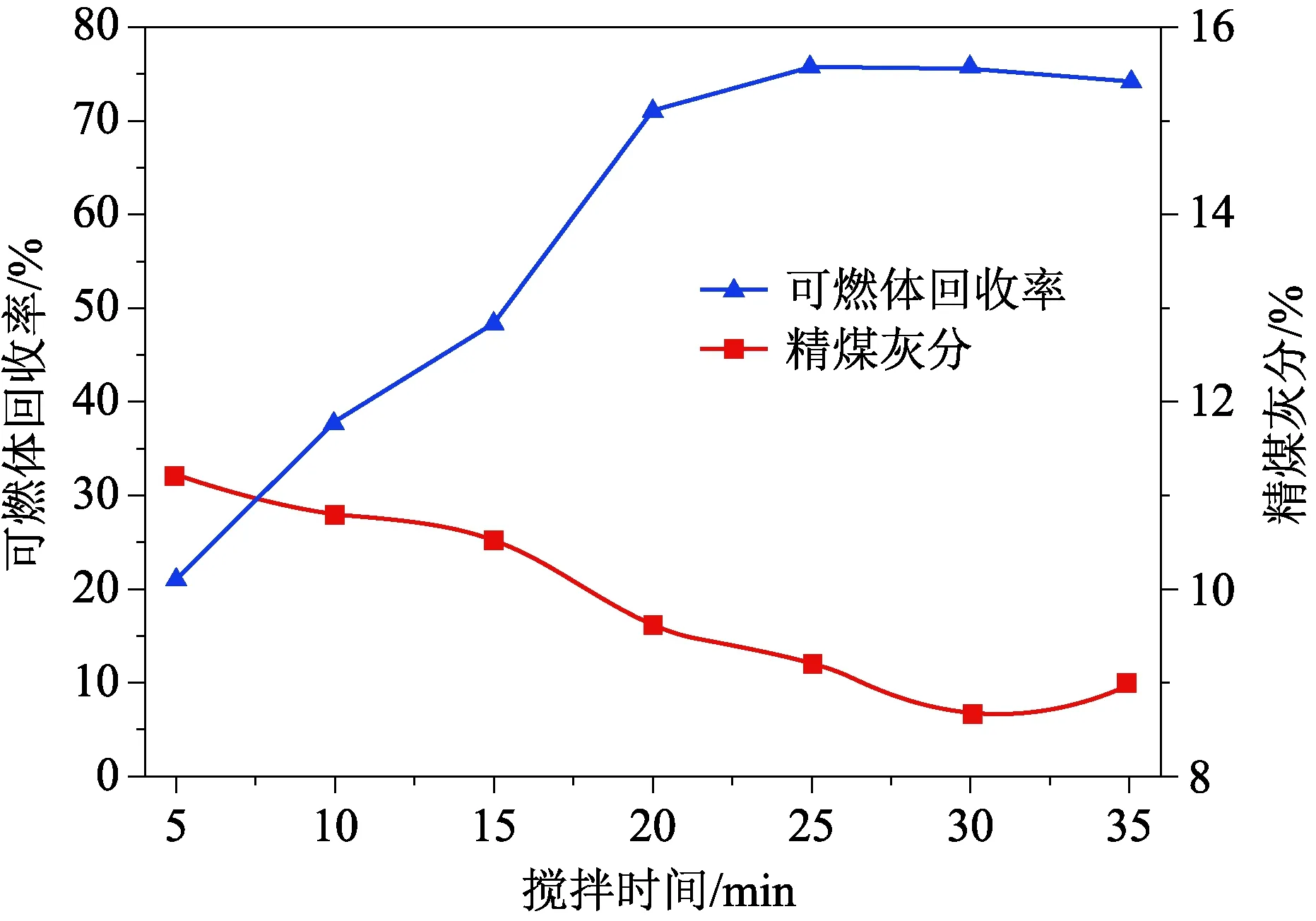

3.2 搅拌时间对微细煤泥油团聚效果的影响

随着搅拌时间的增加,可燃体回收率逐渐增加,这是由于颗粒与颗粒、颗粒与微团及微团间碰撞的不断增强使得聚团数量增加,平均粒度也不断增大。整个油团聚过程的变化可以分为3个阶段:0~10 min,精煤灰分随时间的增加逐渐降低,这是由于聚团逐渐变得更加紧实,聚团中夹带的水分减少;10~30 min,精煤灰分和可燃体回收率显著变化,油团聚过程剧烈发生;30 min后,精煤灰分略微增加,可燃体回收率逐渐趋于稳定,这是由于此时精煤结构基本不发生变化,但部分高灰颗粒可能会通过机械夹带的方式进入精煤中。

当固体含量为15%、油用量为20%、搅拌速度为1400 rpm时,搅拌时间对微细煤泥油团聚效果的影响规律如图4 所示。

图4 搅拌时间对微细煤泥油团聚效果的影响规律

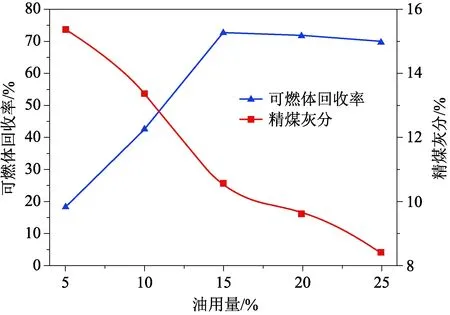

3.3 团聚油用量对微细煤泥油团聚效果的影响

团聚油用量对聚团结构、聚团粒度、精煤产率和选择性都有显著的影响。国内外学者的相关研究表明,随着粘结剂用量和颗粒紧实程度的增加,液体饱和度增加,聚团结构也会发生相应的变化。聚团中液体饱和度的状态可以分为3种:摆动状、索状和毛细状。随着团聚油用量的进一步增加,聚团会分散在团聚油中,形成糊状物。当油用量小于15%时,油滴数量的增加有利于团聚油与煤粒碰撞形成聚团,增大聚团粒度,从而实现可燃体回收率的增加和精煤灰分的降低;当油用量大于15%时,聚团结构由索状的三相稳定状态逐渐转变为毛细状,间隙被团聚油填充,可燃体回收率降低,同时部分颗粒压实,聚团灰分降低。

当固体含量为15%、搅拌速度为1400 rpm、搅拌时间为20 min时,油用量对微细煤泥油团聚效果的影响规律如图5所示。

图5 油用量对微细煤泥油团聚效果的影响规律

由图5可以看出,当油用量小于15%时,可燃体回收率不断增加,精煤灰分逐渐降低;而当油用量大于15%时,精煤灰分仍呈降低的趋势,但可燃体回收率也略微降低。

3.4 固体含量对微细煤泥油团聚效果的影响

当固体含量较低时,矿浆单位体积中颗粒数量少,颗粒间距大,选择性好,脉石颗粒夹带少;当固体含量高时,矿浆单位体积中颗粒数量多,颗粒间距小且选择性差,高灰细泥夹带严重,精煤质量恶化。

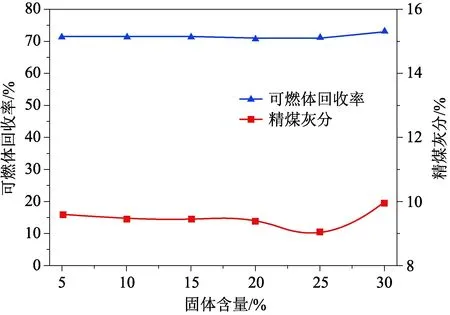

当油用量为20%、搅拌速度为1400 rpm、搅拌时间为20 min时,固体含量对微细煤泥油团聚效果的影响规律如图6所示。

由图6可以看出,当固体含量小于25%时,可燃体回收率略微增加,精煤灰分逐渐降低;当固体含量大于25%时,可燃体回收率和精煤灰分均逐渐增加。

图6 固体含量对微细煤泥油团聚效果的影响规律

4 团聚油红外光谱分析

为了分析试验用废弃植物油的化学组分,探究废弃植物油与煤样的作用机理,采用傅里叶变换红外光谱仪及显微红外系统(FTIR)对试验用废弃植物油进行检测,得出红外光谱曲线,试验用废弃植物油的谱图如图7所示。

图7 试验用废弃植物油FTIR谱图

由图7可以看出,在2923 cm-1、2853 cm-1处为-CH3和-CH2的伸缩振动,这些官能团可以与煤样表面的疏水性官能团互相作用;在3008 cm-1处为羧基的-OH伸缩振动,这表明植物油中存在脂肪酸,可以通过氢键与细粒煤相互作用;在1670 cm-1处出现第一强峰,这表明植物油中的主要成分为酯类,脂肪酸酯的存在可以增强植物油在水中的乳化;

在1000~1300 cm-1处振动峰值较多且面积较大,该区域为-C-O-C-和醇类-OH伸缩振动区域,这些含氧基团可与煤样表面的含氧基团发生弱氢键和作用,提高煤样的吸附作用,从而提高煤样的整体疏水性。

5 结论

通过废弃植物油团聚法分选微细煤泥样品的试验,探究了油团聚过程中搅拌速度、搅拌时间、油用量、固体含量这4个因素对油团聚效果的影响。主要得到以下结论:

(1)对于高灰细泥含量高的微细煤泥样品中高灰细泥含量高、可浮性等级为难浮,采用浮选方法很难得到较好的分选效果。

(2)研究表明,油团聚方法是一种分选微细难浮煤泥的有效手段。试验用废弃植物油成本较低且表现出了较好的油团聚分选效果,配合必要的搅拌速度、充足的团聚时间、合适的团聚油用量和固体含量等,可以实现微细难浮煤泥的有效分选。