公路智能检测机械手设计与数学建模

2018-08-27罗二娟

罗二娟

(山西省交通科学研究院,山西 太原 030006)

0 引言

近年来,基于机器视觉的无损检测技术被广泛应用于表面缺陷检测中[1-2],可以大大提高生产效率和自动化程度,尤其是在一些不适合于人工作业的危险工作环境或人工视觉难以满足要求的场合,往往需要采用机器视觉来代替人工视觉检测。在视觉检测领域,首先要保证图像质量好、特征明显,获得高质量的可处理图像是进行智能处理与识别的关键[3-5],因此必须要设计一个合适的图像采集装置。目前往往是将数字相机安装在一个固定的位置,采集移动中的物体[6],或是将数字相机安装于一个移动式的载体上,通过载体快速移动实现对被测物图像的采集和存储[7]。

将该技术应用于桥梁、隧道等大型交通基础设施的表面缺陷检测时,由于被测物体积庞大,一般需要多台相机同时拍摄才能获得完整的图像[8-9]。更重要的是,被测物形状较为复杂,以高速公路隧道为例,其断面形状为一个圆弧形曲面,而且不同隧道的断面形状及尺寸完全不同,这也限制了机器视觉在该领域中的推广和应用。机器人是近年来兴起的一门学科,具有多轴联动、运动精度高、承载能力强、结构紧凑等优点[10-12],广泛应用于位姿调整、运动模拟、系统仿真等领域,通过各运动分支协调摆动带动运动平台实现空间多自由度运动及定位功能[13-15]。因此,将机器人技术引入基于视觉的无损检测领域中,可以从根本上解决因拍摄参数不达标造成的图像采集质量低、适应性差等问题。

1 智能检测机械手设计

1.1 工作原理

基于视觉的复杂表面检测系统由数字相机、检测分支、激光扫描仪、传感器、编码器、高精度光栅尺及驱动电机等组成,形成了一套完整大型交通基础设施(桥梁、隧道等)表面缺陷检测系统。该系统安装于检测车上,在检测车辆行驶过程中通过相机实时拍摄大型交通基础设施复杂表面,采集复杂表面信息,进行数据分析及特征识别,从而得到复杂表面缺陷信息。

检测系统采用多分支、多相机共同采集复杂表面图像,通过分支的移动和旋转,使相机到达合适的空间位置和姿态,以获得最佳的图像质量,实现大型交通基础设施三维空间内全方位检测。本检测系统采用3个分支、3台相机进行检测,如图1所示,检测车行驶一次可实现复杂表面半幅检测,通过两次行驶即可实现对复杂表面的全部检测。

图1 工作台及分支分布

为了保证较高的检测精度,要求相机分辨率高、景深小,因此在检测过程中要严格保证相机与复杂表面的检测距离。但是检测车高速行驶过程中受车流量、路面状况及驾驶员主观意识等影响不可避免地发生轨迹偏移,降低了检测效果;同时由于复杂表面尺寸差别较大,每次检测前需要对相机位置及焦距进行调节,降低了系统的智能化程度。

因此,需要将相机安装在一个空间位置和姿态可调的平台上,可以根据复杂表面尺寸及车辆偏移实时调节相机及复杂表面的距离,保证最佳的图像质量,同时保证检测图像有重叠部分。综上分析,本文提出一种用于大型交通基础设施复杂表面缺陷检测的智能机械手,并对其进行详细机械结构设计。

1.2 总体设计

智能机械手由基座、工作平台、3个结构相同的运动分支和数字相机等组成,如图2所示。

图2 检测机械手装置

工作平台通过轴承、阶梯轴等安装于基座上,工作台为圆柱形,可以绕其圆心连续转动;每个运动分支由一个移动副(P)、两个转动副(R)及连杆构成,其中移动副、转动副轴线分别垂直于工作平台安装面及端面,在各运动副处均安装有驱动电机及传感器;用于采集图像的数字相机安装于分支末端处,相邻运动分支的移动副夹角为45°。基座上安装激光扫描仪实时采集被测物三维轮廓数据,结合数字相机物距、焦距等硬件参数生成机器人运动轨迹,在各驱动作用下数字相机调整其空间位置与姿态,以获得最佳的图像质量。

1.3 基座

基座由一个水平布置的矩形平台和两组竖直布置的轴承座焊接而成。矩形平台采用合金钢结构,尺寸为500×1000 mm、厚度为50 mm,四周布置有φ20的地脚安装孔,通过地脚螺栓安装于车辆底盘上。

轴承座厚度为85 mm,其中心与矩形平台之间的距离为525mm,两组轴承座之间的距离为200mm。

在基座矩形平台上安装有激光扫描仪,用于实时采集被测物三维轮廓数据。激光扫描仪角分辨率0.25°、检测范围0~270°,安装于基座、矩形平台表面处,轴线平行于工作平台端面,中心点偏离工作平台端面的距离为210 mm。

基座轴承座一端安装有电机等驱动装置、另一端安装有编码器等计数装置,用于驱动工作平台转动,并记录其转角。

1.4 工作台

工作台采用航空铝合金材料,外部形状为圆形,直径为1000 mm、厚度为80 mm,安装于基座两个轴承座的中心位置处,在中心位置处开有直径为80 mm的圆孔,沿圆孔圆周方向上布置有键槽,键槽尺寸为22 mm×5.4 mm。工作平台通过轴承、阶梯轴、键与基座连接,所选轴承内径为60 mm,型号为UELP312带座外球面球轴承,键尺寸为 22×14 mm;阶梯轴直径为 80 mm,阶梯轴长度为320 mm,键槽截面尺寸为22 mm×9 mm,键槽长度为120 mm。工作台可实现绕中心的旋转运动,转动范围为-45°~45°,工作平台端面上布置减重孔。

1.5 运动分支

运动分支由一个移动副(P)、两个转动副(R)及相应连杆构成,可实现空间三自由度运动。其中移动副轴线通过工作平台中心且垂直于工作平台安装面,由伺服电动缸驱动,行程为±500 mm,电动缸固定端安装于工作平台上,其上装有高精度光栅尺,定位精度为0.1 mm。转动副垂直于安装平台端面,由阶梯轴、轴承和端盖组成,其上装有绝对值编码器,定位精度为0.01°。

3组运动分支安装于工作平台0~90°圆周上,相邻运动分支中移动副轴线夹角为45°。运动分支末端装数字相机,在各驱动装置作用下数字相机在工作平面内任意移动和转动,实现精确定位和调姿。相机采用工业线阵数字相,所选控制器型号为西门子Simotion D445、伺服周期为4 ms。

2 位姿补偿与运动学模型建立

2.1 位姿补偿模型

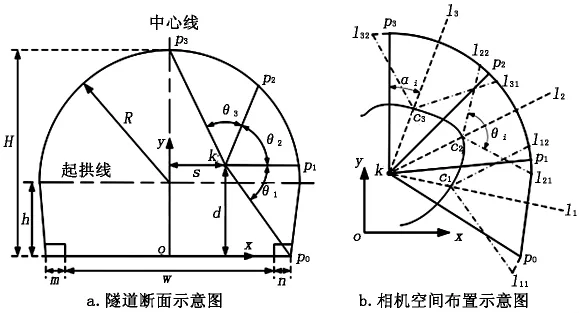

由《公路隧道设计规范》,隧道断面尺寸与路面设计时速有关,分别有 120 km/h、100 km/h、80 km/h、60 km/h四种级别。公路隧道断面轮廓如图3a所示,其中隧道高度为H、圆弧起拱线高度为r、圆弧起拱线半径为R、行车道总宽度为w、两侧步行道宽度为m(n)。建立大地坐标系{o},原点位于路面中心线处,x轴沿隧道表面,y轴竖直向上。为了实现3组相机均匀采集隧道图像,将半幅隧道表面等分为3份,其中pi(i=0……3)为各等分点,其坐标满足以下关系:

假设机械手中,3组运动分支相交点为k,且在大地坐标系{o}中的安装位置坐标为k=[s d]T,此时各相机拍摄范围以及与隧道表面的距离为:

式(2)中各相机拍摄范围 θi(s,d)以及拍摄距离li(s,d)是关于安装位置坐标的k=[s d]T函数关系,在实际应用过程中为了方便相机选型、安装,各相机拍摄范围和拍摄距离应保持一致。因此,当确定机械手在某一特定隧道采集图像时,首先根据隧道断面尺寸以及式(1)、式(2),通过搜索法计算机械手安装位置坐标k=[s d]T。其次是根据安装位置坐标计算各相机空间位置和姿态。

令机械手中3组相机空间布置图如图3b所示,其中ci为相机空间位置点,li为相机中心线,li1、li2为相机拍摄范围的边界点。假设相机中心点与机械手安装位置之间的距离为ri,由此可建立相机中心线的位置矢量为li(ri)=ci-k。3组相机均匀布置于图像采集区域内,因此各相机中心线与大地坐标系{o}的y轴夹角为:

在确定各相机的空间位姿时,应满足以下条件:a)为满足图像采集质量,各相机与隧道表面的距离应在景深范围内;b)为保证图像拼接有特征点,相邻两个相机的拍摄范围应有重叠部分。由此通过数值搜索法可确定各组相机的空间安装位姿(riai)。

图3 视觉系统位姿补偿示意图

2.2 运动学模型

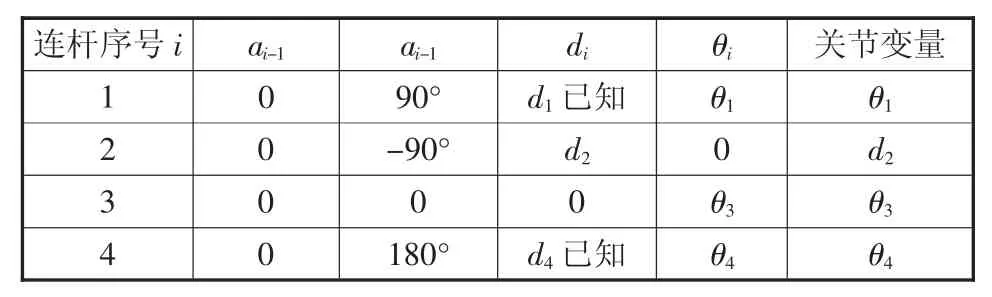

以分支1为例建立机械手连杆坐标系如图4所示,其连杆参数见表1。

表1 运动分支1的连杆参数表

图4 分支坐标系

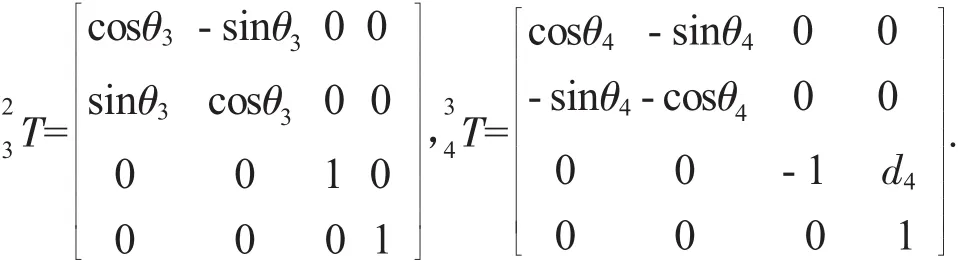

在各运动副处建立坐标系 {o0}、{o1}、{o2}、{o3}、{o4},根据连杆参数计算各坐标系之间的空间变换关系。

建立各连杆间坐标变换矩阵为:

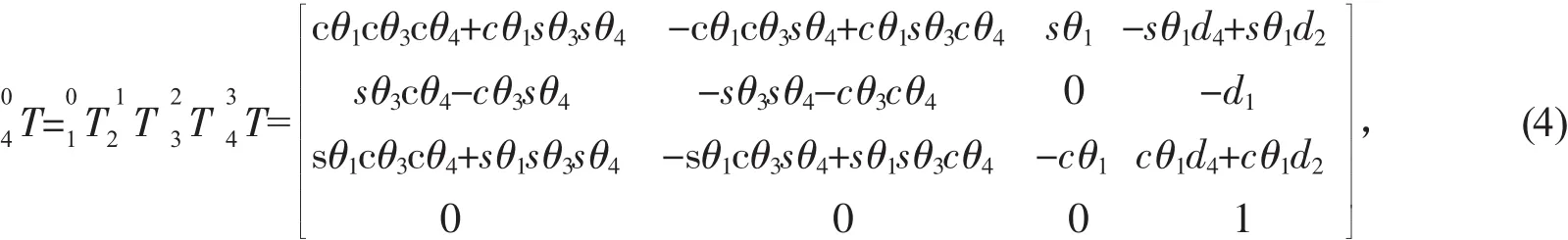

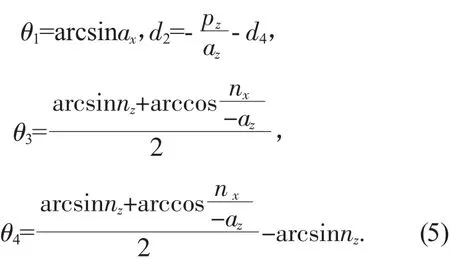

因此机械手末端相对于{o0}系的位姿变换矩阵为:

式中:cθi=cosθi;sθi=sinθi(i=1,3,4)。

设检测时相机相对于工作台中心需要到达的位姿为:

基于上式建立运动分支各主动输入量的数学表达式为:

3 数值计算与工作原理

3.1 数值计算

选取设计时速为120 km/h的公路隧道为研究对象,由《公路隧道设计规范》,隧道断面尺寸为H=8.12 m、h=2.0 m、R=6.12 m、w=7.5 m、m=0.75 m、n=1.25 m。选取数字相机的性能参数为:扩散角25°、景深1.5~2.0 m、行频45 k、物距3.0 m。当检测隧道右半幅衬砌时,首先结合式(1)、式(2)计算机械手的安装位置参数s=2.4 m、d=2.6 m,然后根据式(3)及相应的参数优化条件,计算各单相机的空间安装姿态为(1.12 m,19.5°),(0.64 m,44.8°),(1.30 m,71.4°),最后根据机械手运动模型计算各运动副主动输入量分别为:第 1分支(15.2°,1.22 m,3.7°,2.2°),第 2 分支(45.3°,0.73 m,2.7°,5.6°),第3分支(78.3°,1.30 m,7.8°,2.3°)。同理可计算检测隧道左半幅衬砌时的各运动幅主动输入量,为了获得更为一般性的结论,分别以设计时速为60 km/h、80 km/h、100 km/h的公路隧道为例,结合本文建模分析方法,分别计算各种工况下机械手主动输入量,如表2所示。

表2 不同工况下计算结果

3.2 工作原理

对于本文提出的智能检测机械手装置,在进行隧道检测时的工作原理如下:

a)车辆等载体行进过程中,激光扫描仪实时测量被测物三维形状尺寸,并生成基于传感器坐标系的被测物轮廓数学表达式。

b)根据被测物轮廓数学表达式计算机械手装置空间安装。

c)当工作平台运动至指定位置后,结合数字相机焦距、物距、光圈等参数规划拍摄范围,并使数字相机光轴垂直于被测曲面,以此为依据计算各相机到达最佳拍摄位姿时所需的运动补偿量。

d)根据机械手布置形式和结构参数,以数字相机位姿补偿量、工作平台转动量、被测物轮廓参数为输入量,实时解算运动分支各运动副处驱动位移、速度、加速度等值。

e)将上述计算值作为控制系统输入,经信号变换后控制驱动电机运动,在各运动副处驱动共同作用下机械手沿指定轨迹运动,在此同时各运动副处传感器实时采集运动信号。

f)待各传感器数值达到要求值时,即表明机械手到达指定位置,停止驱动系统,数字相机开始图像采集与存储,至此完成一个位置的检测工作;当车辆等载体运动至下个位置时,重复上述步骤。

4 结论

本文面向公路智能检测装备研发需求,提出了一种用于桥隧等复杂表面缺陷检测的智能机械手设计与分析方法,获得了如下结论:

a)基于应用需求设计了一种智能检测机械手,由数字相机、基座、工作平台和3个结构相同的运动分支构成,可实时调整与被测物之间的位置和姿态,以达到高精度采集复杂表面图像的目标。

b)建立了智能机械手的位姿补偿和运动学数学模型,可根据被测物的形状、距离等参数实时计算各运动分支输入量,使数字相机达到指定的位置,以满足其高精度工作。

c)当智能机械手在设计时速为 60 km/h、80 km/h、100 km/h、120 km/h 的公路隧道内采集图像时,通过数值方法给出了位姿补偿量以及各运动分支主动输入量,并简要阐述了系统工作原理。