3种导管架疲劳极限状态分析方法的应用比较

2018-08-27,,,,

,,,,

(海洋石油工程股份有限公司,天津 300452)

海洋平台结构检测与评估作为平台结构完整性管理中的重要环节,在老龄海洋平台延寿服役中将起到关键的作用,同时在具体项目实施过程中也会面临各种实际问题。比如,老龄平台按照常规基于S-N曲线的疲劳设计分析方法进行评估,部分节点疲劳寿命在当年不满足疲劳计算寿命要求,但水下检测却没有发现任何疲劳裂纹,为保证平台的安全,提出了今后1年1检的ACFM水下无损检测周期。然而,水下检测尤其是超过50 m的海域,需要借助工程船支持并进行水下机器人(ROV)或饱和潜水,作业实施风险大,费用高,很难作为常规检测方法来实施。因此,采用传统的疲劳分析方法其分析结果往往与实际情况有较大的差别,过于保守的评估导致检测频率很高从而引起费用的增加。

国外的海洋平台开发应用较早,平台延寿使用较为普遍,疲劳极限状态分析已经发展比较成熟。国内的海洋平台结构延寿使用中关于疲劳极限状态分析比较缺乏工程实践经验,但在其他工程(如铁路、设备)已有应用[1-3]。疲劳极限状态分析在挪威石油标准NORSOK N—006[4]有相关要求,但具体实施和运用需要研究。

对于在役平台的评估不同于平台设计,为保证更契合实际情况,需要考虑更多的特殊因素[5],例如对平台实际荷载情况进行调查并修正;通过有限元分析方法求取与节点构造更为接近的应力集中系数,以获取更为真实的热点应力;采用实际结构的S-N曲线以获取更为可靠的疲劳能力;考虑节点柔性等。这些疲劳极限状态分析方法在平台结构延寿及完整性管理中与管理成本直接相关。

为此,需要针对管节点疲劳热点应力有限元分析方法、节点柔性方法及断裂力学评估方法的实现效果进行比较。

1 管节点疲劳热应力有限元分析

管节点疲劳寿命与节点热应力有关,而节点热应力与节点应力集中系数有关,在设计中管节点应力集中系数一般采用Kuang和Efthymiou等经验公式[6]。这些公式来源于大量的有限元分析和试验结果,在结构设计中广泛应用,但在平台结构完整性管理过程中,特别是当需要挖掘某些关键节点疲劳极限能力时,可以通过具体有限元模拟实现,另外随着技术的发展有限元模拟技术也在进步,相关的规范也推荐了一些具体的计算方法,通过对具体节点的有限元模拟可以得到更为准确的数据,修正疲劳评估参数[7]。

1.1 应力集中系数有限元分析方法

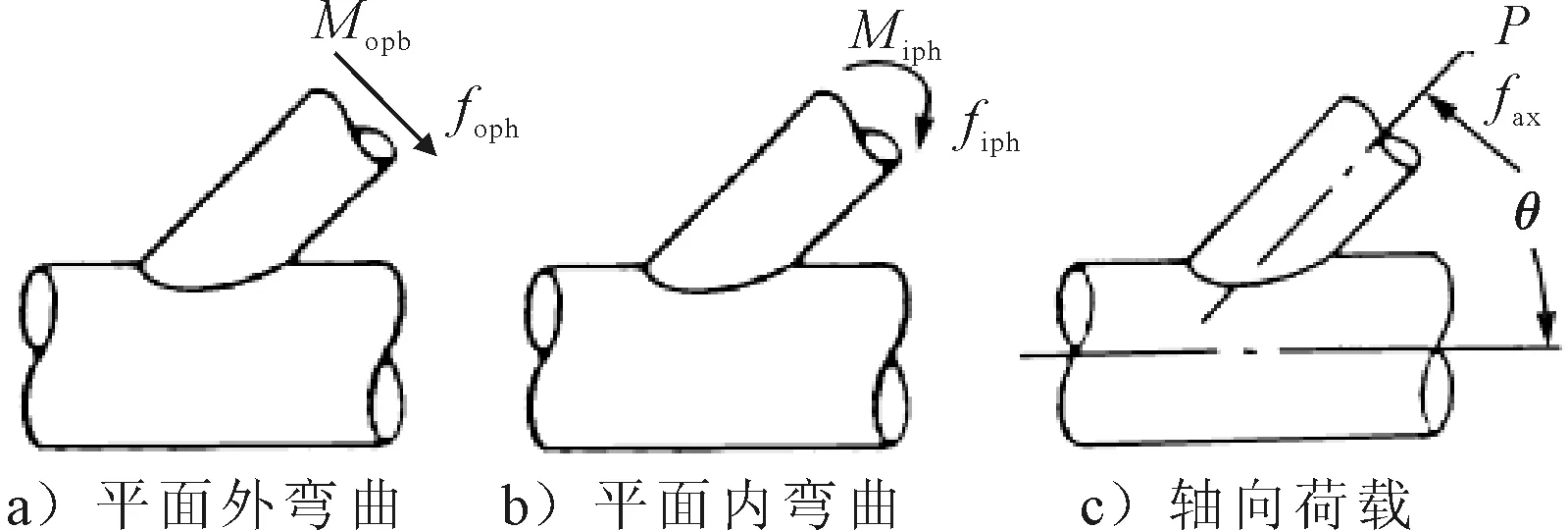

管节点热点应力计算如下。

Fhot=SCFax·fax±SCFipb·fipb

Fhot=SCFax·fax±SCFopb·fopb

(1)

式中:Fhot为热点应力;fax为轴向力引起的名义应力;fipb为平面内弯矩引起的弯曲名义应力;fopb为平面外弯矩引起的弯曲名义应力;SCFax为轴向力对应的应力集中系数;SCFipb为平面内弯矩引起的管节点鞍点处对应的应力集中系数;SCFopb为平面外弯矩引起的管节点冠点处对应的应力集中系数。

管节点荷载形式见图1。

图1 管节荷载形式

应力集中系数由下式求取。

SCFax=Fhot/fax

SCFipb=Fhot/fipb

SCFopb=Fhot/fopb

(2)

由轴向力、面内弯矩和面外弯矩对应的名义应力可根据轴向应力和弯曲应力公式求得,轴向力、面内弯矩和面外弯矩对应的热点应力可通过有限元分析方法求得,在有限元分析模型中,分别施加与求取名义应力一样值的轴向力、面内弯矩和面外弯矩分别获得相应的热点应力。

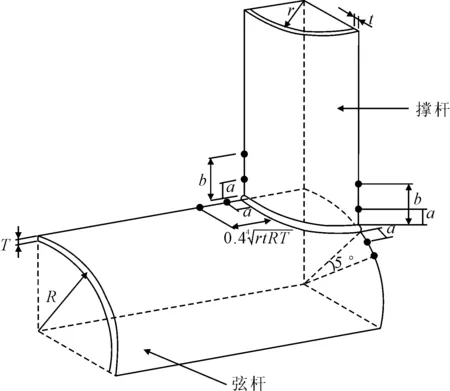

1.2 有限元计算热点应力

对重点关注的管节点进行有限元分析得到热点应力是常见处理方法,在有限元数值模拟中选取热点应力方法尤为重要,国内外相关研究也较多,但一般学术界热点应力选取焊缝处极值应力[8-10],工程界一般采用外推法获取热点应力,推荐采用NV-RP-C203第4节所介绍的热点应力选取方法。

计算中不考虑焊缝模拟,热点应力通过图2中a和b的应力值进行线性差值计算得到。

1)对于撑杆,选取沿撑杆表面垂直于焊趾沿线进行外推获取,其中a和b分别为

图2 管节荷载形式

(3)

2)对于弦杆冠点,选取沿弦杆表面垂直于冠点位置焊趾沿线进行外推获取,a和b分别为

(4)

3)对于弦杆鞍点,选取沿弦杆表面垂直于鞍点位置焊趾沿线进行外推获取,a和b分别为

(5)

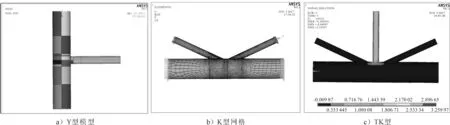

1.3 ANSYS参数化实现

为方便工程计算应用,基于版本为17.0的ANSYS软件APDL语言编制参数化程序实现了对海洋工程中常见的3种管节点(见图3)快速建模计算。选取壳单元shell181,采用智能化网格划分方法,对局部关部分细化网格,对弦杆端点全约束,对应撑杆端施加相应的荷载,获取对应关键点的各个应力,通过线性插值分别得到轴向力、面内弯矩和面外弯矩对应的热点应力。

图3 3种管节点应力计算模型

2 节点柔性

一般导管架结构模型的节点连接按刚性连接来处理,但对于弦杆内没有加强环或灌浆的节点,杆内部都是空心,具有一定的轴向和弯曲柔性,若将节点柔性影响考虑在节点疲劳计算当中,将有助于增加节点疲劳计算的寿命。考虑节点柔性的方法,能比较客观地反映节点的抗疲劳能力并使节点的计算疲劳寿命延长。节点刚性连接与考虑柔性的连接见图4。

图4 节点刚性连接与考虑柔性的连接

空心管节点柔性(LJF)定义如下:

(6)

式中:LJFaxial、LJFipb和LJFopb为轴向、平面内和平面外节点柔性;faxial、fipb和fopb为轴向、平面内和平面外节点柔性影响系数;E为材料弹性杨氏模量;D为弦杆外径。

节点柔性可通过在模型节点中施加弹簧来实现,弹簧的刚度为节点柔性的倒数。节点柔性影响系数f为计算节点柔性的关键系数,该系数与节点形式、杆件尺寸等有关。相关规范有节点柔性影响系数计算公式,计算中根据节点类型及尺寸计算响应的系数即可,海洋工程结构设计常用软件SACS、SEASAM中已经均可以直接实现。

3 疲劳裂纹扩展分析

检测中发现节点出现疲劳裂纹一般需要采用疲劳裂纹扩展分析方法,主要通过计算裂纹失稳扩展的临界尺寸和裂纹尺寸参数编号趋势,对有裂纹的节点进行评估,判断当前裂纹是否因此节点失效或者给出未来检测周期。

裂纹扩展的疲劳寿命为[11]

(7)

式中:ai为初始裂纹尺寸;af为最终裂纹尺寸;c和m为与材料、环境,以及应力循环次数有关的常数;Kth为临界应力强度因子;Y为裂纹几何形状参数;Δσ为循环应力幅值;N为应力循环次数。

式中ai、af、Δσ以及N4个参数中已知3个可以得到另外1个,疲劳裂纹扩展分析中可以先结合节点极端应力和断裂评估失效图得到af,然后再结合循环应力幅值,得到极限循环次数从而得到疲劳寿命。

在该方法应用中,需要获取一些关键的文件数据,如疲劳裂纹数据、材料厂家证书、焊接工艺评定、CTOD试验报告以及对应节点的节点极端应力和循环应力幅值等。

4 工程算例

4.1 管节点疲劳热应力有限元分析方法

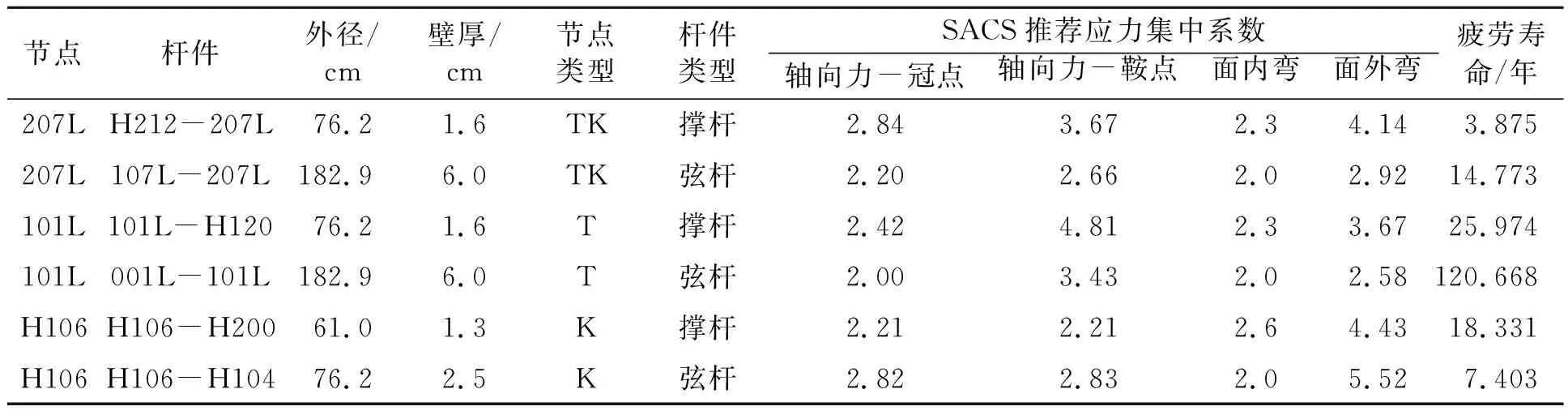

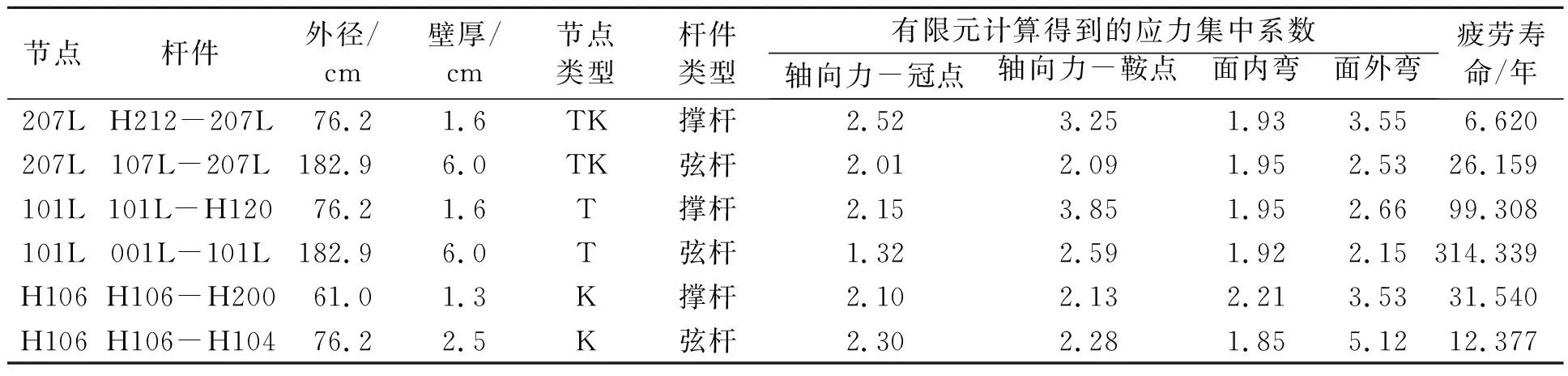

对南海某平台进行疲劳分析时发现,多个疲劳节点计算不能满足延寿要求,应用自编软件生成ANSYS命令流计算得到应力集中系数,再进行谱疲劳分析,对TK、T和K型分别选取一个节点进行计算,计算结果见表1、2。

表1 南海某导管架平台节点采用SACS推荐公式计算SCF进行疲劳分析结果

表2 南海某导管架平台节点采用有限元计算SCF进行疲劳分析结果

4.2 节点柔性方法

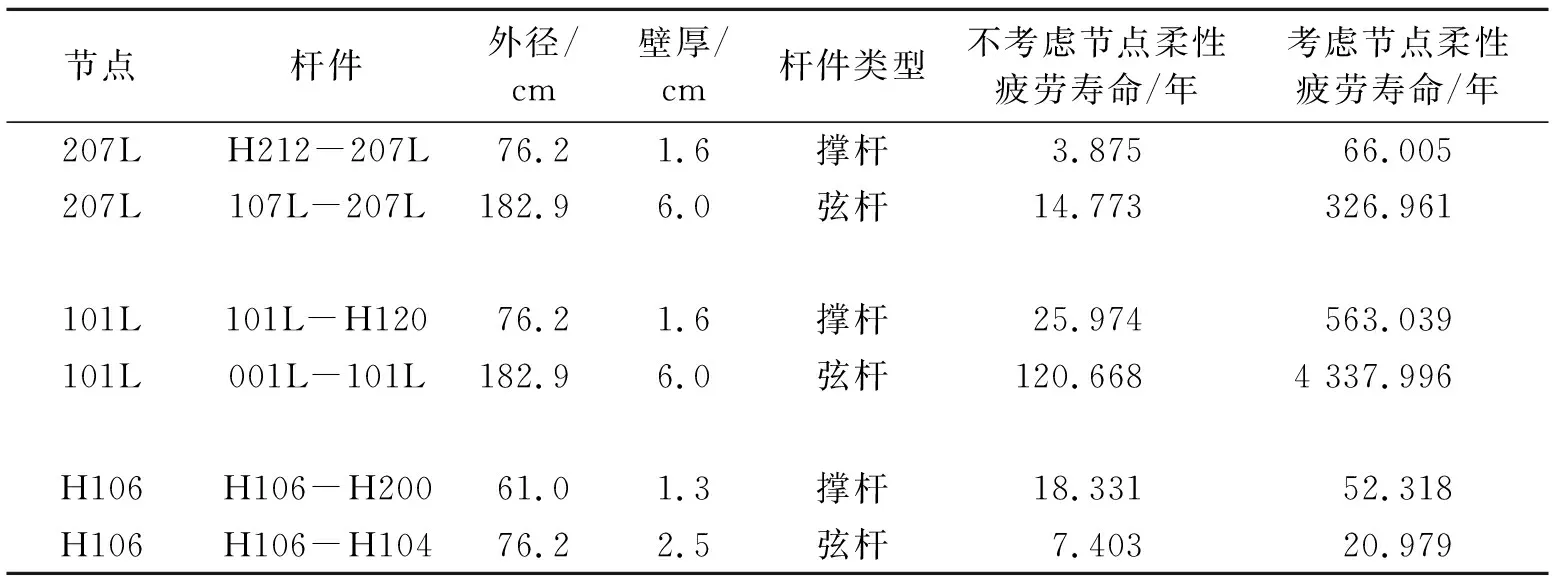

对上述3个节点,分别利用SACS软件对不考虑节点柔性和考虑节点柔性两种情况进行谱疲劳分析,结果对比见表3。

表3 南海某导管架平台节点考虑节点柔性疲劳分析结果

4.3 疲劳裂纹扩展分析方法

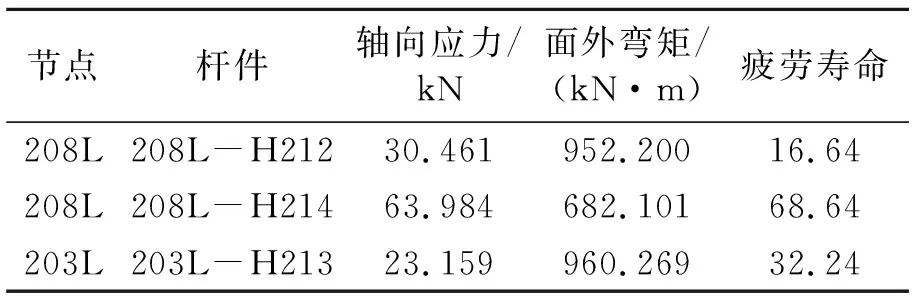

针对上述平台3个焊缝疲劳裂纹利用Crackwise软件进行疲劳裂纹扩展分析计算,计算中除需要录入材料参数外,还需要输入SACS计算得到的节点极限荷载、疲劳循环荷载等数据,3个杆件位置均为鞍点,极限荷载海况为百年一遇海况,计算结果见表4。

表4 南海某导管架平台有裂纹节点疲劳裂纹扩展分析分析结果

5 结论

1)疲劳极限状态分析方法通过有限元计算应力集中系数方法、考虑节点柔性以及断裂力学分析方法充分挖掘结构潜力,为老龄导管架平台结构节点疲劳问题提供较好的评估方法。

2)有限元计算应力集中系数方法同节点柔性方法相比对节点疲劳影响较小,但此方法是国内外规范中均推荐的处理方法,并经过试验验证,得到广泛的认可。节点柔性方法优化效果良好,但尚有争议,仍需要进一步分析论证。

3)疲劳裂纹扩展分析方法从分析已出现裂纹的危险程度及扩展趋势方面挖掘平台结构潜力,该方法有较多的工程应用案例,是一种可靠的针对已有裂纹的疲劳极限状态评估方法,可以用于基于风险的检测计划制定。

4)可以考虑将几种方法可以联合使用,例如疲劳裂纹扩展分析方法应用时可以考虑将有限元计算的应力集中系数录入,会有更好的效果。