某型舰用柴油主机排气管漏烟故障分析及改进

2018-08-27,,,

,,,

(海军工程大学 动力工程学院,武汉 430033)

1 原排气管结构特点及漏烟故障

某型柴油机作为舰船主机在使用过程中发生了数起排气管路漏烟现象,特别是经过使用一段时间后漏烟现象更为严重,柴油机箱装体内消音棉因大量吸入烟灰和积炭而被破坏,效果降低,沿箱装体内部敷设的电缆全部因高温烟气熏烤而表皮破裂。

该柴油机排气管系是由排气支管、中间接管通过套管、波纹管、卡箍联接组成,并用螺钉和止动垫片紧固在托板上,经排查确认漏烟位止动垫片紧固在托板上,经排查确认漏烟位置为排气波纹管与排气支管连接处[1]。

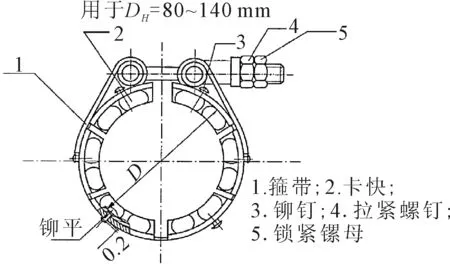

排气支管、波纹管、卡箍及内套管的安装结构见图1、2。

图2 原布置三维实体示意

采用的这种排气波纹管连接V型卡箍接头结构,具有以下特点。

1)V型卡箍安装。安装空间小,操作方便,拆装维修快捷。排气的密封主要是靠排气支管法兰凸缘面与波纹管凸缘的配合保证的,其密封结构形式属于非平面静密封,与法兰连接方式相比,其密闭性差。

2)排气管内冷/热态温差大。满负荷工作排温700 ℃,接头不同材料的热胀冷缩特性和长期工作后使接头部分产生热松弛,导致漏气。

3)接头多。20缸每台机有34×2=68个排气管接头。

4)接头结构件全部为金属件,20°斜面为密封面,理想状态为面密封,但因卡箍内卡块夹紧面实际为弧面,加之加工精度及结构件的刚度等原因,实际上面密封容易形成线密封,密封效果差,特别是缺乏柔性回弹材料,细小间隙容易产生漏气[2]。

5)另外,膨胀节在接头端口部位常因安装不当产生折皱(见图3),这是由膨胀节安装时润滑脂不够,卡箍收紧时造成膨胀节接口处变形引起的。这对烟气的密封也造成非常大的影响。

图3 安装不当造成的折皱

2 改进方案

2.1 由原有的3段卡块改为6段卡块结构

参照HB 8—93—2002,空气系统高温高压导管与导管连接卡箍,卡箍内卡环由原来的3段改为6段,见图4、5。

图4 航空工业空气系统高温高压导管与导管连接卡箍

图5 改进的卡箍结构示意

这样设计有如下优点。

1)有利于密封面的均匀密封。分为6段后,与原3段结构相比,减小了单个卡块长度,可以改善单块由于加工精度、安装等原因造成整个密封面局部不能压紧的现象。

2)有利于避免波纹管安装皱褶。由于卡块间留有间隙,该间隙可以吸收相邻2块卡块在卡箍收紧过程中挤压波纹管造成的变形。分为6段后间隙分布更多更均匀,可以避免位移变形集中形成皱褶,影响烟气密封。有限元计算结果也证实了相关结论。

3)有利于卡箍安装。6段结构方式也更利于卡箍径向自由扩张,方便安装。

2.2 控制卡块之间的安装间隙

原设计中卡块间隙为设计5 mm,开口处间隙为9 mm,实际产品中这些间隙测量值远大于设计值,特别是开口间隙收紧后达到20 mm。(见图6)过大的间隙值对密封面的效果会产生不利影响。本次改进设计中将对间隙值进行严格控制,使实际产品安装后的间隙小于或等于设计值。

图6 原结构安装后卡块间隙示意

2.3 卡块卡面减小弧度并改为机加工结构

航空空气系统高温高压导管与导管连接卡箍结构的卡块结构尺寸见图7[3-5],本接头原结构卡块结构尺寸见图8。

图7 航空卡箍结构的卡块结构尺寸示意

对比2种结构可以看出,前者平直的密封面较深、夹角较小,而后者较浅、夹角较大,后者实际产品则基本上以弧面为主,因此容易将面密封造成线密封,影响密封效果。本次改进设计建议采取工艺措施减小卡块卡面弧度以增加密封面。

本接头结构原为2 mm不锈钢冲压结构,现改为及加工结构,保证结构件的加工尺寸的稳定和质量。

2.4 部分卡块与箍带之间的固结改为可滑动连接

原卡块与箍带之间采用的是点焊方式实现固定连接的,改进设计拟将6块卡块中的4块卡块改为卡块通过卡柱与滑槽滑动连接方式,实现与箍带之间可滑动连接(见图9),且相邻卡块之间采用钢丝铰接(见图10),远离卡箍开口端的2块卡块仍采用原点焊方式。这样,既保证了卡块与箍带之间的相对定位,又可以在安装过程中保持卡块之间的正常间隙,并可以使箍带在安装收紧过程中产生的收紧位移由卡块与箍带之间的滑动实现,避免卡块与波纹管密封面之间产生位移造成安装皱褶。

图9 卡块与箍带之间的连接示意

图10 卡块之间的定位示意

3 排烟管密封结构有限元仿真分析

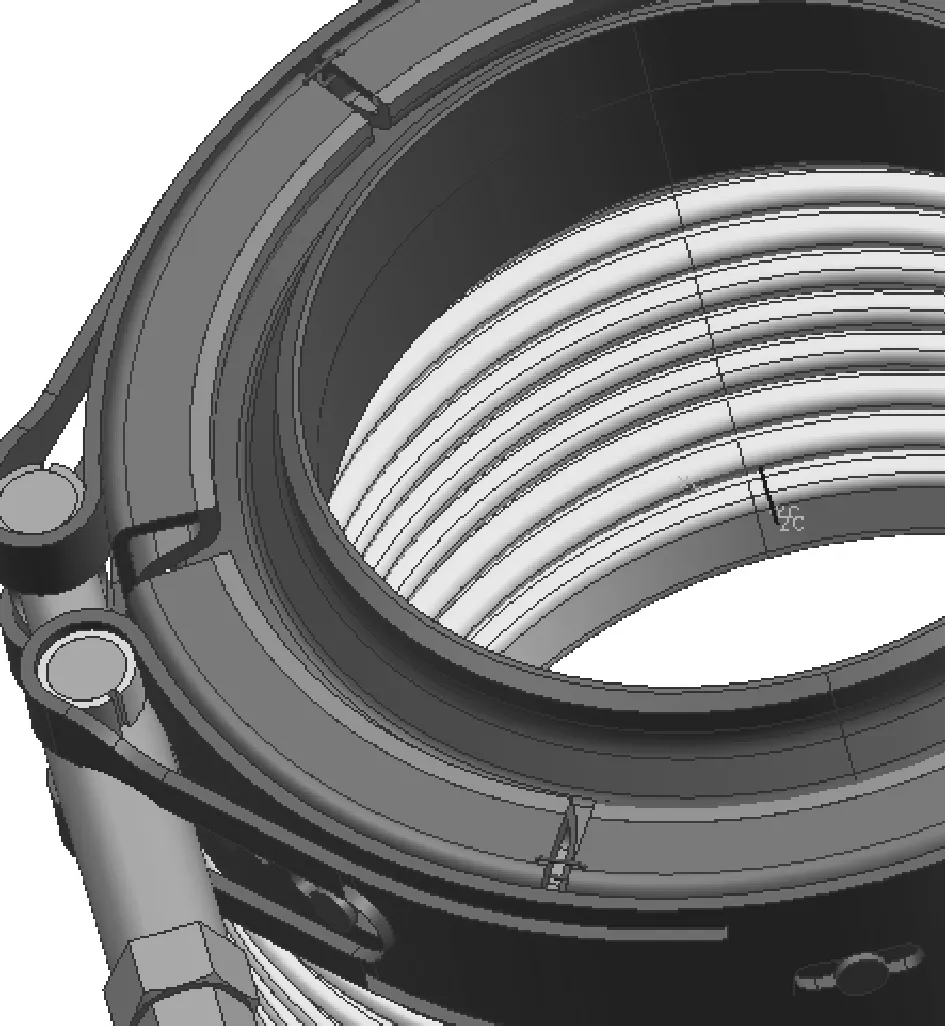

3.1 原波纹管有限元仿真

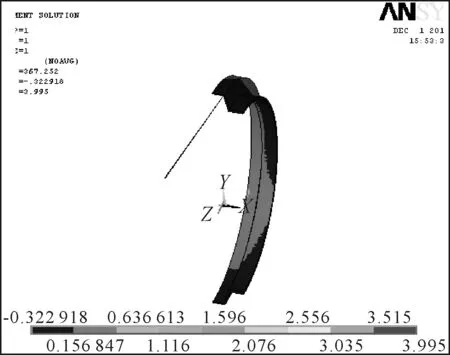

波纹管原设计结构由波纹管、排气支管、卡箍组成。鉴于结构的对称性,建立波纹管原设计结构一半的有限元模型,见图11。模型结构划分采用solid185单元、采用conta174单元及targe170单元模拟波纹管与排气支管、波纹管与卡箍、卡箍与排气支管接触面之间力的传递,接触面之间没有定义摩擦,模型共用节点39 982个,单元数量为182 331个。模型约束结构对称面法向的位移,在另一端的卡箍上作用4 mm的位移载荷。模型的计算结果见图12。

图11 波纹管原设计结构网格模型

图12 波纹管原设计结构形变计算结果

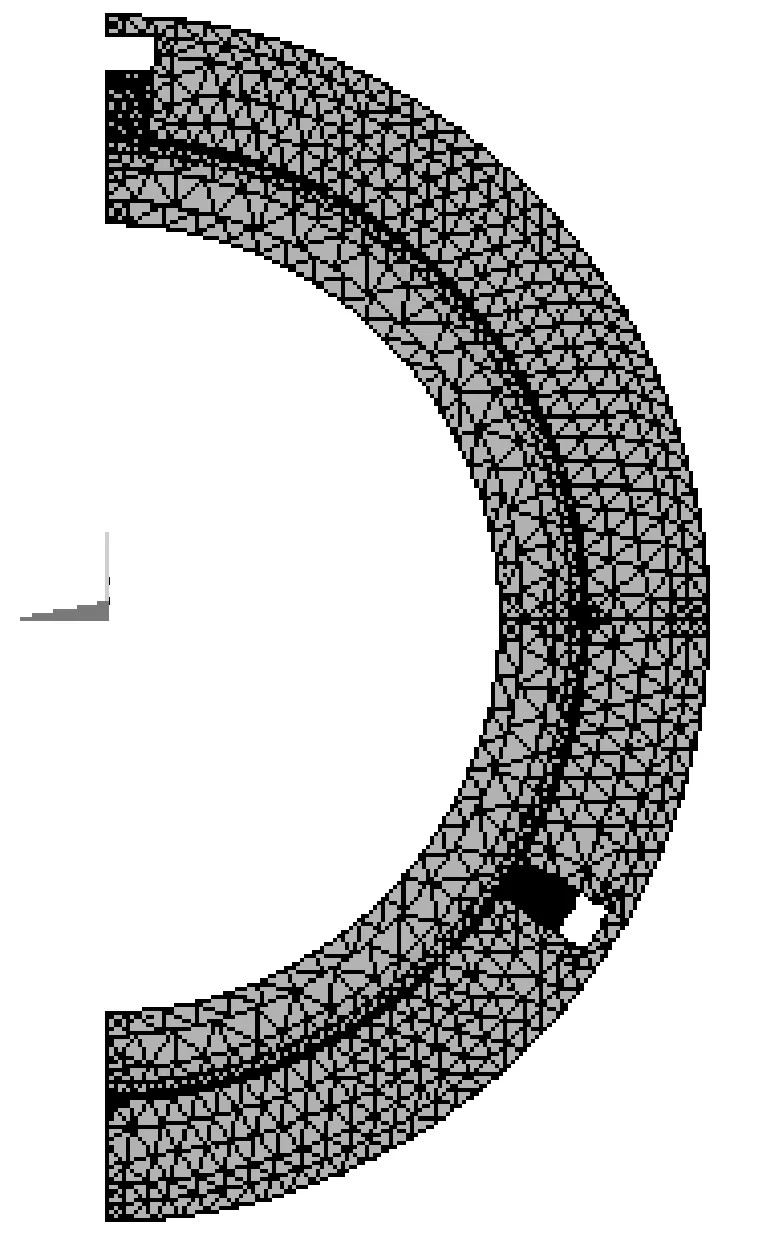

3.2 改进后波纹管有限元仿真

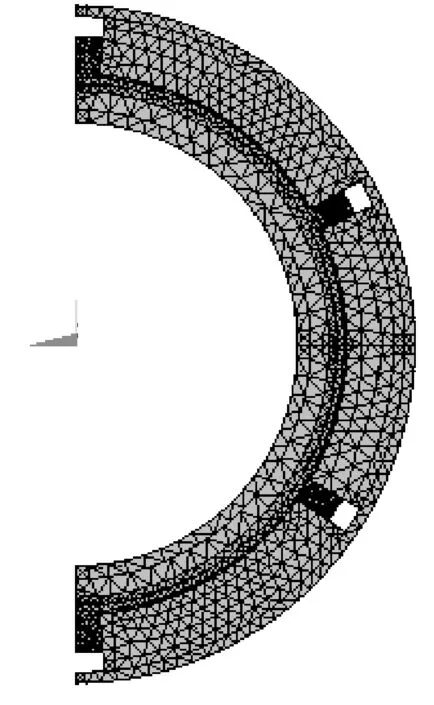

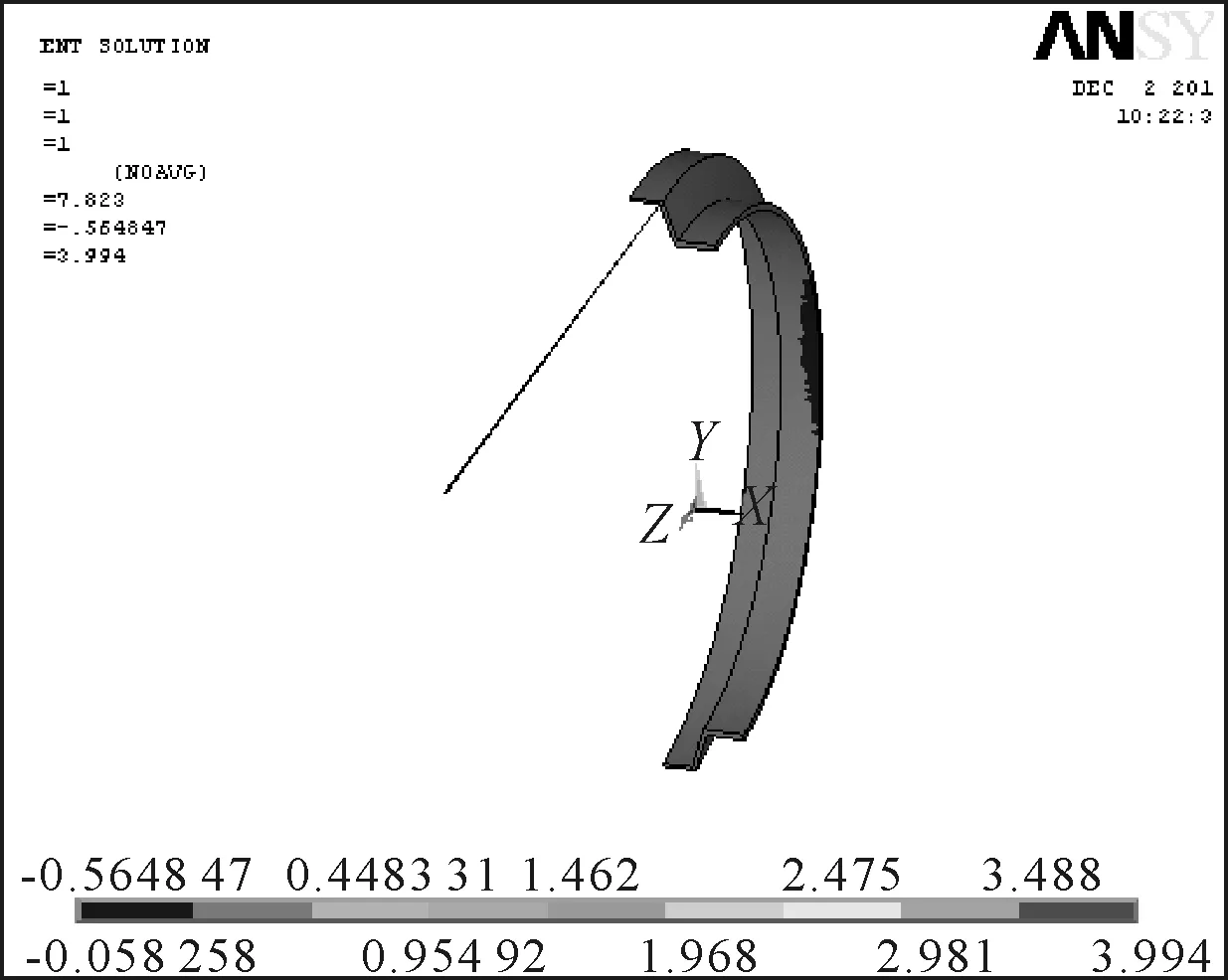

将波纹管的卡箍由3段结构改为6段结构,改进后的波纹管有限元模型见图13。改进后的模型除结构改变外,所用单元、接触方法、约束及载荷均与原模型一致。计算结果见图14。

图13 波纹管改进结构网格模型

图14 波纹管改进结构形变计算结果

3.3 计算结果分析

从图12看,卡箍4 mm位移载荷下,波纹管在卡箍的开口位置产生拉伸变形,最大为3.995 mm,但在此附近的大片区域形变为负值,因而会受到挤压作用,容易产生皱褶导致波纹管漏烟。

由图14可知,波纹管卡箍由3段改为6段后,在同样的载荷下,波纹管所受的最大形变位置不变,依然在卡箍的开口位置,其值略有减小为3.994 mm,但新设计结构使得此附件的区域波纹管的形变变为正值,不再受挤压作用,因此不易产生皱褶,并且从整个波纹管变形情况来看,受挤压的区域大幅减小。由此可见,改进结构有助于解决波纹管的漏烟故障。

4 试验验证

根据设计图纸,对卡箍结构进行试制和装配试验。装配效果见图15。

经试验,卡箍上紧力矩增加为规定值的1.5倍时,不锈钢波纹管经检验无任何变形。

5 结论

1)该型柴油机排烟管漏烟为排烟管卡箍设计、生产不当引起。

图15 卡箍上紧后总体形态

2)将原卡箍的3段、冲压成型结构,设计修改为6段、加工成型结构,可有效减少因卡箍上紧引起的波纹管变形,保证安装效果。

3)实机密封性试验半年多的运行状况跟踪观察表明,该机的漏烟情况比以前有很大的改善,说明排气波纹管的改进达到了预期效果。