纤维增强复合材料夹芯结构抗高速破片侵彻数值模拟

2018-08-27,,,,

,,,,

(1.海军工程大学 舰船工程系,武汉 430033;2.中国人民解放军91189部队,江苏 连云港 222041)

随着反舰导弹的快速发展,半穿甲导弹因具有突防能力强以及侵入舷侧内爆等特点,成为舰船结构面临的主要威胁。为抵御高速破片的侵彻,越来越多的新型材料被应用到舰船防护工程中,纤维增强复合材料因高比强度、高比刚度、低密度和良好的吸能特性而引起研究人员广泛关注[1-5]。研究工作者针对不同玻纤和芳纶纤维增强材料板开展弹道试验,研究层合板在弹道冲击下的破坏模式,弹体初速与靶板抗弹性能的关系[6];利用数值方法研究弹体侵彻下纤维增强材料层板的响应,分析了弹体侵彻层板的穿深、剩余速度,弹道极限速度的时间历程曲线[7];通过试验研究复合材料层板抗球形破片侵彻性能,利用高速摄影技术分析层板瞬态失效特点和采用CT扫描成像与SEM电镜分析研究复合材料层合板的耗能模式,发现层板吸能与初速成正比,冲击波的传播特性决定了层板破坏模式及损伤区域[8]。这些研究表明,纤维增强材料具有优异的抗弹性能,可通过选择合适的纤维材料来满足不同防御目标的要求。

综合考虑高强玻纤、高强聚乙烯纤维和PVC泡沫的特点,设计以高强玻纤为面板,PVC泡沫和高强聚乙烯纤维为芯层的复合结构,利用数值方法分析其抗小质量高速破片侵彻的机理和性能,分析破片侵彻复合结构过程,以及破片速度、PVC泡沫和高强聚乙烯纤维在芯层中的位置对复合结构抗弹性能的影响。

1 破片侵彻复合结构有限元模型

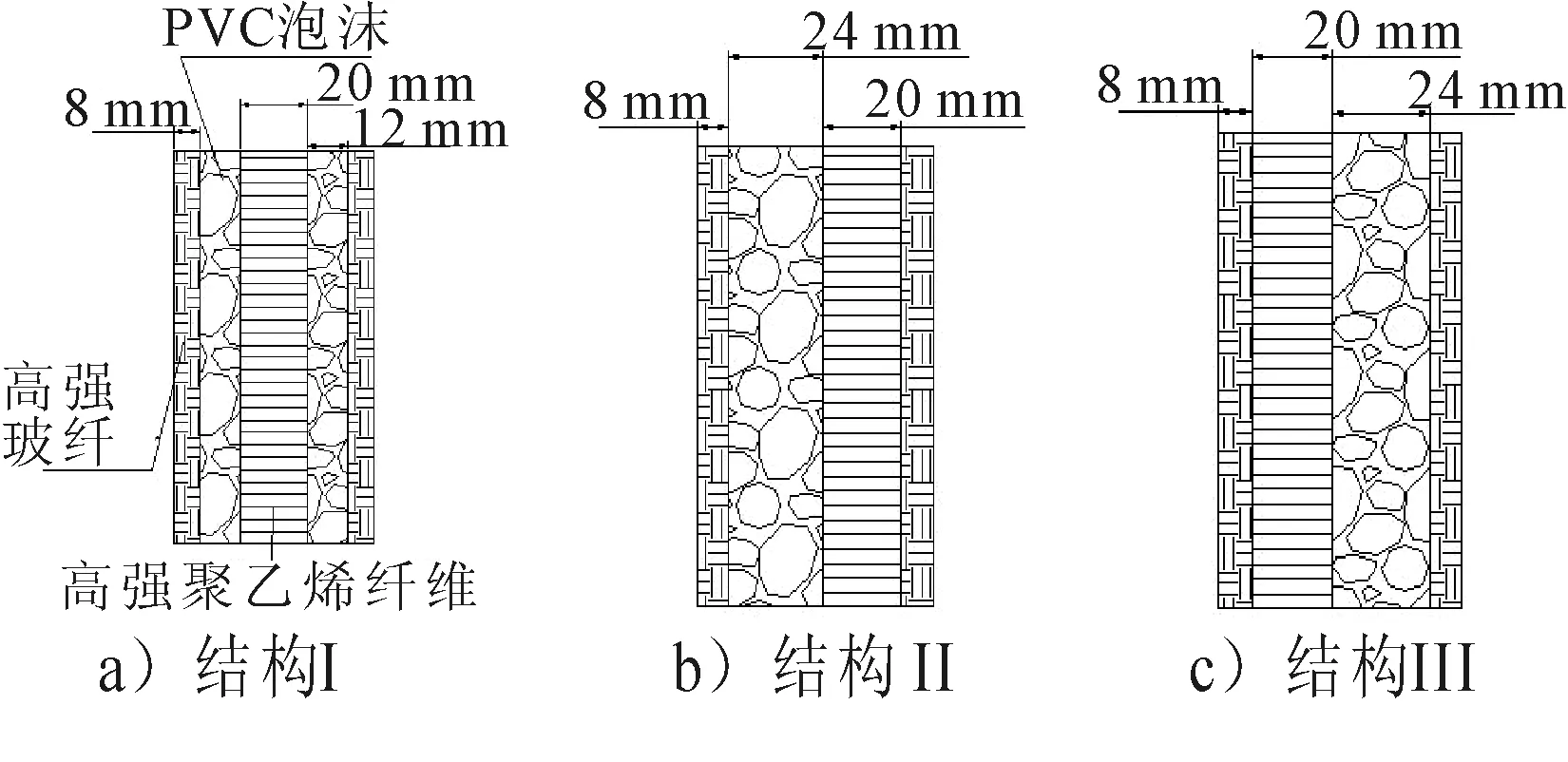

小质量破片为3.3 g立方体,边长7.5 mm,材料为45#钢,破片速度1 000~1 500 m/s。复合结构以高强玻纤为面板,芯层则根据PVC泡沫材料与高强聚乙烯纤维的不同组合分为3种,结构型式与尺寸见图1。对破片侵彻第I种复合结构进行有限元建模。

1.1 几何模型

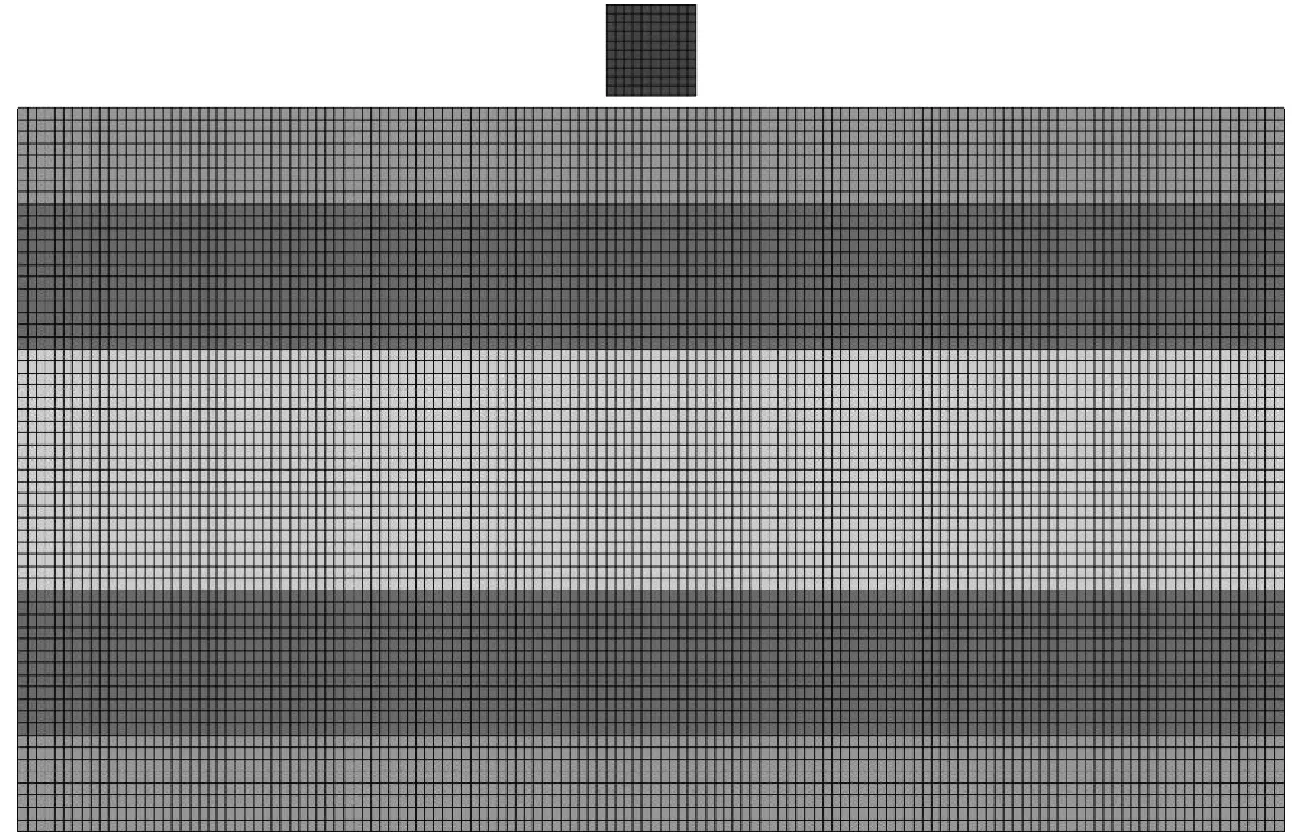

破片侵彻复合结构中,载荷和结构形状具有对称性,可取1/2模型进行数值计算。破片和靶板均采用Lagrange实体单元。破片单元尺寸为0.37 mm,靶板平面尺寸为14倍破片尺寸。

靶板中高强玻纤和高强聚乙烯纤维沿厚度方向每1 mm为一层,层间定义带有固连作用的面面自动接触。破片与靶板之间定义面面侵蚀接触。靶板对称面设置对称边界条件,非对称面约束Z轴平动和所有方向转动。破片侵彻靶板有限元模型见图2。

图1 复合结构型式及尺寸

图2 破片侵彻结构I有限元计算模型

1.2 材料模型

破片侵彻复合结构中包含破片、纤维增强复合材料和泡沫材料,材料模型和本构关系的选择至关重要。破片材料为45#钢,该材料可以采用双线性弹塑性材料模型MAT_PLASTIC_KINEMATIC,材料模型的应变率由Cowper-Symonds描述为

(1)

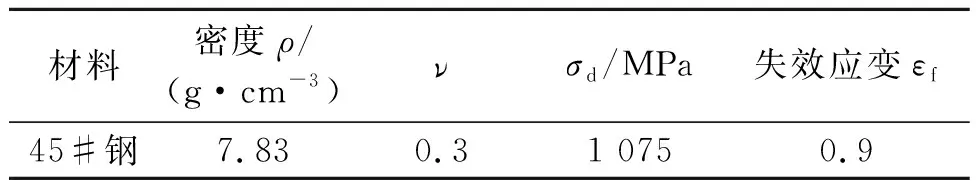

式中:σd为动态屈服强度;σ0为静态屈服强度;E为弹性模量,取E=210 GPa;Eh为硬化模量,取Eh=319 MPa;εp为有效塑性应变;ε为等效塑性应变率;D、n为常数,对于低碳钢,通常取n=5,D= 40.0 s-1。材料失效模型采用最大等效塑性应变失效准则。破片材料参数见表1[6]。

表1 钢材力学性能参数

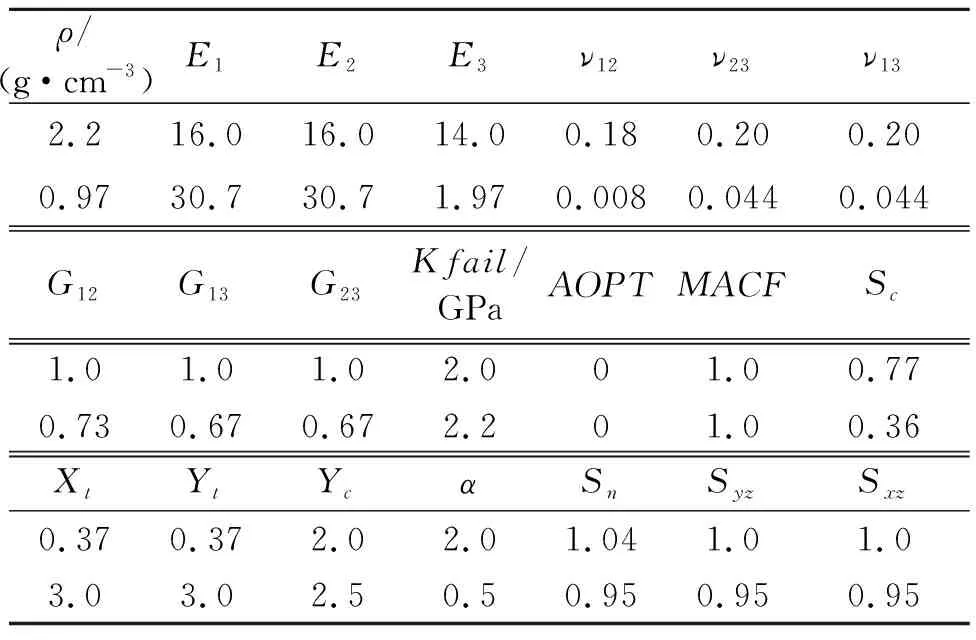

高强玻纤和高强聚乙烯纤维都为纤维增强复合材料,采用*MAT_COMPOSITE_DAMAGE材料模型,该材料模型能够较好地模拟复合材料层合板的力学特性,其应力应变关系为

(2)

式中:ε1、ε2、ε12分别为材料纵向、横向的拉伸应变和面内剪应变;σ1、σ2、τ12分别为材料纵向、横向拉伸应力和面内剪应力;ν1、ν2分别为纵向和横向泊比;E1、E2、G12分别为纵向、横向拉伸模量和面内剪切模量;α为非线性剪切应力参数。

材料模型采用Chang-Chang失效准则,具体描述如下。

1)纤维断裂失效准则。

(3)

当Ffiber>1时,材料发生纤维断裂失效,材料常数E1、E2、G12、ν1、ν2设为0。

2)基体开裂失效准则。

(4)

当Fmatrix>1时,材料发生基体开裂失效,材料常数E2、G12、ν1、ν2设为0。

3)压缩失效准则。

(5)

当Fcomp>1时,材料发生基体开裂失效,材料常数E2、ν1、ν2设为0。高强玻纤和高强聚乙烯纤维具体材料参数见表2[4]。

表2 高强玻纤和高强聚乙烯纤维材料参数

注:E1、E2为面内模量,E3为法向模量;G12为法向剪切模量,G23、G13为面内剪切模量,GPa;ν12为面内泊松比;ν23、ν13为法向泊松比。Sc为剪切强度;Xt为面内拉伸强度;Yt为法向拉伸强度;Yc为法向压缩强度;Sn为一般拉伸强度;Syz、Sxz为法向剪切强度,GPa。

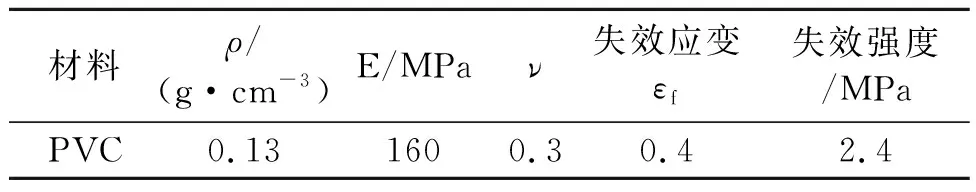

PVC泡沫则选用*MAT_CRASHALBE_FOAM材料模型,该模型可近似真实描述泡沫的特性,材料所需参数相对较少,使用方便。PVC泡沫的材料参数见表3[9]。

表3 PVC泡沫力学性能参数

1.3 数值计算方法验证

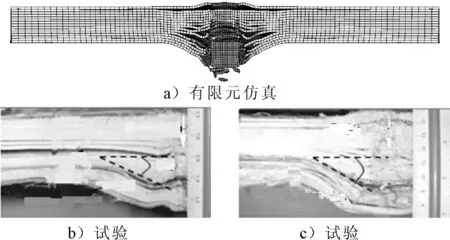

选取文献[6]的一组实验工况,建立有限元计算模型,材料为45#钢,实验工况为3.3 g立方体破片侵彻10 mm厚的UHMWPE板,立方体破片长、宽、厚均为7.5 mm。试验值与有限元模拟结果见表4和图3。

表4 试验值与有限元比较 m·s-1

图3 UHMWPE板破坏形貌比较

在高速破片侵彻下,UHMWPE板先发生纤维剪切破坏后发生纤维拉伸断裂破坏,有限元模拟的破片剩余速度和靶板破坏形貌与试验结果吻合较好,表明数值计算方法正确。

2 有限元计算结果与分析

2.1 破片侵彻复合结构过程

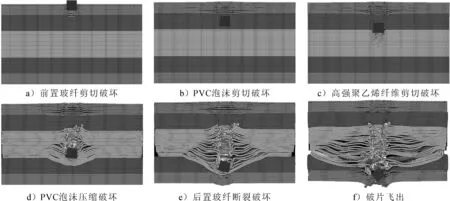

破片侵彻不同复合结构的过程存在明显差异,现以破片以1 250 m/s侵彻第I种复合结构的工况分析侵彻过程。破片撞击复合结构前置玻纤时,破片与玻纤板接触区域的压应力迅速增长。接触区域的玻纤在撞击过程中产生较大的速度,与临近区域存在速度梯度而产生剪应力。在压应力和剪应力的共同作用下,玻纤发生剪切破坏,见图4a)。破片侵彻玻纤后继续撞击PVC泡沫,泡沫材料由于轻质多孔,强度低,在高速破片侵彻发生剪切破坏,见图4b)。泡沫材料在压缩过程中会出现应力平台期,从而可以吸收能量。破片在侵彻PVC泡沫时,PVC泡沫并未发生大范围压缩破坏,破片速度变化较小。破片撞击高强聚乙烯纤维时产生压缩波和剪切波,压缩波沿厚度方向传播,剪切波沿周向传播。与破片直接接触的高强聚乙烯在破片撞击下产生较大的速度,沿面内传播的剪切波使与接触区相邻的层合板(简称协变区)也获得横向速度。这2个横向速度之间存在着巨大的速度梯度,导致高强聚乙烯产生剪切破坏,见图4c)。随着压缩波的传播,接触区的高强聚乙烯纤维质量不断增加,这些区域也获得了横向速度,消耗了破片动能,破片速度不断降低。触区的横向速度与临近区的横向速度之间的梯度减小,层间开始出现分层破坏,破片不会继续剪纤维层而是继续推动未被穿透的纤维层形成动态变形锥,破片与纤维动态变形锥一起向前运动,高强聚乙烯纤维破坏模式由剪切破坏变为拉伸破坏。

图4 破片以1 250 m/s侵彻结构I过程

高强聚乙烯纤维层间开始出现分层破坏,破片推动未被穿透的纤维层形成动态变形锥,破片与纤维动态变形锥一起向前运动。变形锥在运动过程中开始压缩PVC泡沫,见图4d)。破片与动态变形锥不断压缩PVC泡沫,高强聚乙烯纤维拉伸变形与PVC泡沫大范围压缩变形不断消耗能量,破片速度进一步下降,直至穿透PVC泡沫撞击后置玻纤。玻纤是脆性材料,在破片与变形锥的共同作用下发生断裂破坏,见图4e)。破片继续前进,变形锥和玻纤不断发生破坏直至破片飞出。

2.2 破片速度对复合结构抗弹性能影响

破片以不同速度侵彻3种复合结构后的剩余速度如图5所示。

图5 破片侵彻复合结构剩余速度

由图5可知结构Ⅲ的弹道极限速度最大,表明结构III抗高速小质量破片侵彻性能最好。破片剩余速度在弹道极限附近变化最大。当破片初速稍大于弹道极限速度(不超过100 m/s)时,破片剩余速度随着初速增大而迅速增加;随着初速继续增大(超过100 m/s),剩余速度变化趋缓。

破片初速不仅影响破片的剩余速度,还影响破片侵彻过程中的受力情况。对破片侵彻复合结构I进行分析,破片加速度随时间的变化见图6。

由图6可知,初速越高,破片在撞击初始阶段获得加速度越大,即破片受到的作用力越大。

破片侵彻结构I过程中,在撞击前置玻纤时受力最大,表现为加速度出现第1个峰值。随后加速度急剧下降,这是因为破片在侵彻前置PVC泡沫时,PVC主要发生剪切破坏,由于强度低而产生较大阻力。破片侵彻PVC泡沫后撞击高强聚乙烯纤维加速度出现第2个峰值,该峰值小于第1个峰值,这是由破片在侵彻过程中速度下降引起。随后破片与高强聚乙烯纤维动态变形锥一起撞击后置PVC泡沫,加速度并未出现急剧下降情况而是在震荡。这是因为高强聚乙烯动态变形锥压缩PVC泡沫引起的,PVC泡沫在压缩过程中会出现应力平台期。破片在侵彻过程中,能量不断耗散,速度不断降低,撞击产生的加速度不断减小直至为零。

图6 破片侵彻复合结构I加速度随时间的变化

2.3 结构型式对复合结构抗弹性能影响

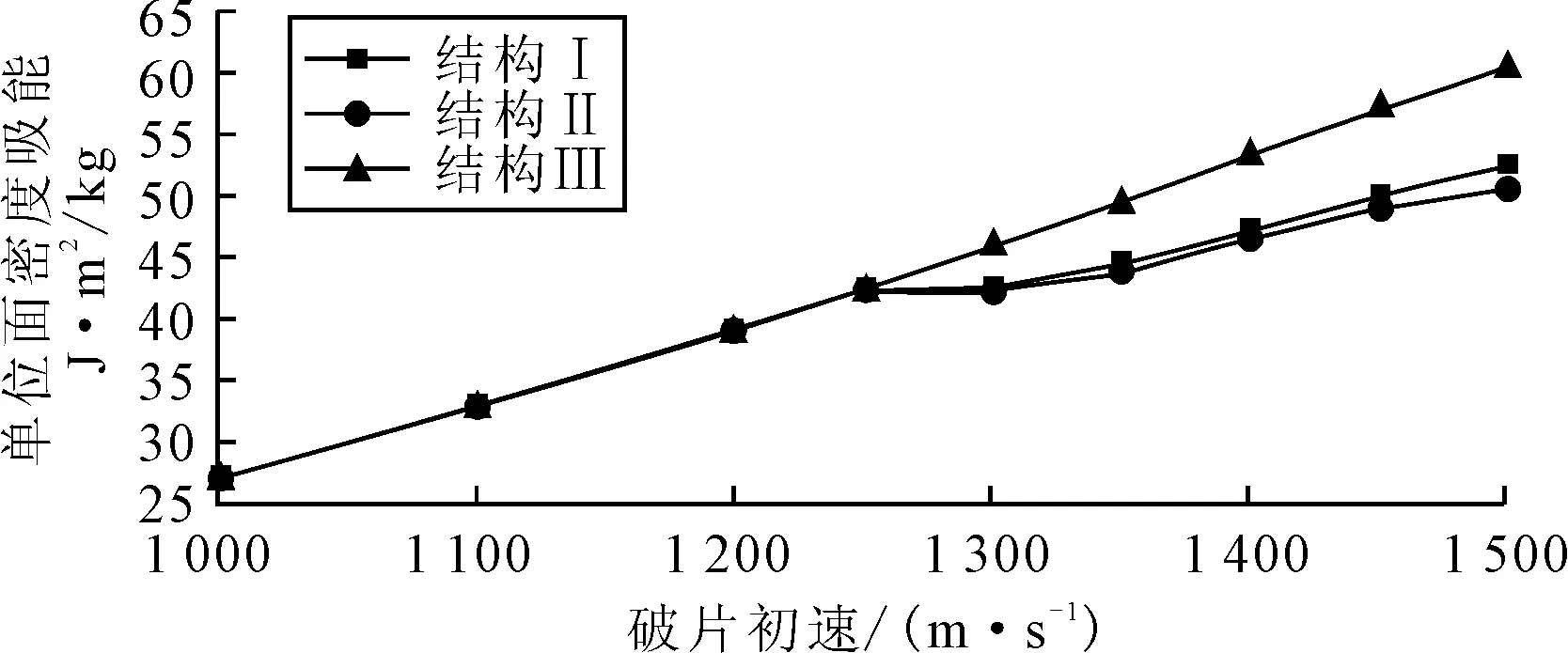

3种复合结构的单位面密度吸能随侵彻速度变化见图7。

图7 复合结构单位面密度吸能

当破片速度小于1 250 m/s时,3种结构单位面密度吸能相同。这是因为在该速度范围内,破片未能穿透结构,破片动能完全被吸收,3种结构的面密度相同。当破片速度大于1 250 m/s时,结构Ⅲ吸能最多,其次是结构Ⅰ,结构Ⅱ吸能最少。

3种结构出现吸能差异是由PVC泡沫与高强聚乙烯纤维的不同位置引起的。在第II种结构中,破片侵彻前置玻纤后撞击PVC泡沫,由于PVC泡沫材料轻质多孔,强度低而产生剪切破坏,并未出现大范围的压缩变形,从而导致PVC泡沫吸能较少。而在第Ⅲ种结构中,破片撞击高强聚乙烯纤维产生的动态变形锥在运动过程中不断压缩PVC泡沫,PVC在压缩过程中存在应力平台期而能够吸收较多能量。第I种结构中PVC泡沫吸能介于第Ⅲ种结构和第Ⅱ中结构之间。PVC泡沫要后置于高强聚乙烯纤维,这样才能够充分利用PVC泡沫压缩吸能特性。

3 结论

1)高速破片侵彻复合结构过程中,前置玻纤主要发生剪切破坏;PVC泡沫若在高强聚乙烯前发生剪切破坏,在高强聚乙烯后发生压缩破坏;高强聚乙烯发生剪切和拉伸破坏,后置玻纤发生拉伸破坏。

2)随着破片速度增大,复合结构吸能增加。破片初速不仅影响破片的剩余速度,还影响其受力情况,破片的剩余速度在弹道极限速度附近变化最大。

3)3种结构中,第Ⅲ种结构吸能特性最大,第Ⅰ种结构次之,第Ⅱ中结构最差。PVC泡沫要后置于高强聚乙烯纤维,这样才能够充分发挥PVC泡沫压缩吸能特性。