变频调速技术及其在刮板输送机中的应用

2018-08-26杨国放

杨国放

(西山煤电股份有限公司镇城底矿选煤厂, 山西 古交 030203)

引言

随着社会经济的发展,对煤矿的生产量与工作效率的要求越来越高,从而也使煤炭企业对刮板输送的性能提出了较高的要求。煤矿在生产作业中,刮板传送机的启动与运行,都会受到动态张力和静阻力的较大影响,输送机上的传送带就会因此而发生滑动,从而使传送带相对的摩擦力与热量增加,由此就会降低输送机在运行中的安全、稳定性。根据实践研究得到证实,将变频调速技术应用到煤矿刮板输送机中,既能够使输送机安全稳定地运行,又能够减少传输机的维修养护,使传送机的寿命得到保证并延长,从而保证煤炭生产顺利进行,提高煤炭企业的生产效率。

1 变频装置与变频调速技术简介

1.1 变频装置

目前,矿井下普遍使用的变频器是与普通电机分离开的,变频器处于工作面电气列车的位置,对于矿井下比较小的空间较为适用;而另外一种变频机则为电频一体机,即普通电机与变频器为一个整体,这种装置体积虽然较小,但是电机的高度比较高,对于煤矿井下作业面空间较大的场所比较适用。从结构上看,这种电频一体机的其它联接方式和普通电机基本没有区别,具有互换性,其构成主要为电机与变频器。

1.2 变频调速技术

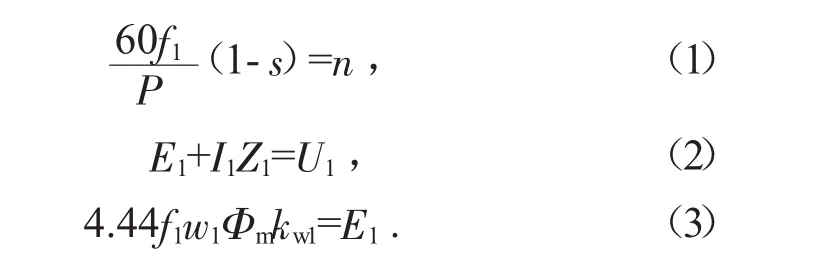

变频调速技术是一种调节转速的方法,变频技术通过改变频率的方法使转速发生改变,从而使设备达到转速所需的要求,即刮板机所需要的任意速度,都可以通过变频的方式得以实现。这种技术的原理是通过改变交流电机中的电频率,达到调节系统速度的目的。变频调速系统由电抗器、变频器主体(由IGBT功率器和可控硅整流器组成)、辅助器等组成,通过IGBT和滤波电容将直流电转变成交流电,异步电动机的转速和异步电动机定子电路电压、定子感应电势有效值公式分别如公式(1)、公式(2)、公式(3)所示:

式中:kw1为定子绕组每条支路和每相的串联匝数(n=1,2,……);Φm为主磁通量,Wb;f1为定子频率,Hz;w1为定子绕组系数;Z1为定子等效阻抗,Ω;I1为定子电流,A;N为异步电动机的转速,r/min;U1为异步电动机定子电路电压,V;E1为定子感应电势有效值,V;S为转差率,%;P为电机极对数(常数)。

当忽略定子阻抗压降时,如果转差率不发生变化,电动机转速和电流频率呈正相关。变频技术能够通过改变频率而实现速度的改变,而变频电机的频率范围又比较广,具有无级变速的功能,与双速电机相比,其调速性能更佳[2]。

2 变频调速的特点

在运输机正常工作中,会以不同的扭矩低速运行,而在这种状态下,其速度会保持一直不变。在煤矿生产作业以及运输的整个过程中,特别是运输材料时,在特定的范围内负载电阻很有可能会发生扭矩变化,然而刮板输送机其自身所具有的稳定性与均匀性会始终保持不变的状态。另外,在整个煤炭工作和运输过程中,输送带的速度基本上相同。根据操作经验,刮板输送机进行输送的模式为两种,即零功率和电源,接近零功率和负电源。

变频调速特点为:第一,变频调速技术使输送机的软起动与多个电机运行过程中所产生的功率保持平衡。变电器具有软启动功能,借助此功能,把电机与输送机的软启动结合在一起。输送机中具有多台变电器,进行驱动时,通过其中的功率平衡调节软件,可使输出功率具有稳定性。如此,不仅能使输送机的启动张力减小,还能够保证具有较高的运行效率,同时,当机械发生问题时,能及时发现。第二,变频调速技术能够减少设备维修,提高设备使用寿命,可重载启动,还可节能。输送机的软启动是通过变频器的软启动得以实现,故此,启动过程比较平滑,没有太大的冲击产生,从而使输送机减少检修与维护变频调速技术的应用,其功率因数可超过0.9,在电机与减速器中,不再过多使用液力耦合器,但效率与之前相比较,却增高了5%~10%。变频调速技术凭借自身的优势,其应用越来越成熟,在煤炭运输机中的地位也越来越重要,给煤炭生产企业注入先进技术的同时,也提高了经济效益。

3 煤矿刮板输送机中变频调速技术的应用

3.1 启动阶段

刮板输送机进行启动时,就会产生静阻力,从而转变为动阻力,在其作用下传输带则会产生振动,此时传输截面中具有的动态张力就会持续上升,在其带动下使刮板输送机产生运动。在运输启动过程中,由于初始张力的增加值,即是刮板输送带的张力,所以变频驱动就会对动力传送带输入的切入点进行返回输送[3-4]。

3.2 运输阶段

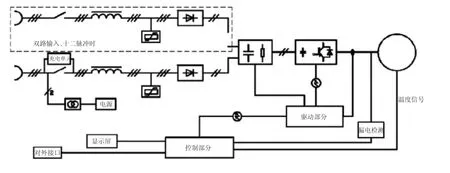

运输阶段也为额定转速过程,是由启动过程转变而来,这一过程为逐级启动过程。刮板输送带在开始工作时,系统中的交流电机就会有较大张力产生,并且各个位置所具有的静阻力也不同,这就使煤矿刮板传输机的运行很不稳定。这时就需要用到变频调速电气系统,它能够使电机工作电源的频率发生改变,此时变频器内部的滤波电容就会发挥其功能,将静阻力和张力相应降低,从而提高了输送机的功率。变频调速电气系统示意图如图1所示,主要由显示屏、驱动单元、主控器以及主回路等部分组成。显示屏,采用耐高温LED显示屏,利用通信线接收主控器传输的信息,并在LED显示屏上进行显示;驱动单元,主控器发出IGBT出发指令,驱动单元接收到信号后生成PWM信号,利用光纤对IGBT的关闭和导通进行控制;主控器,主要负责发送指令、处理和控制信息,为变频部分的核心;主回路,采用交流-直流-交流变频器。

3.3 控制阶段

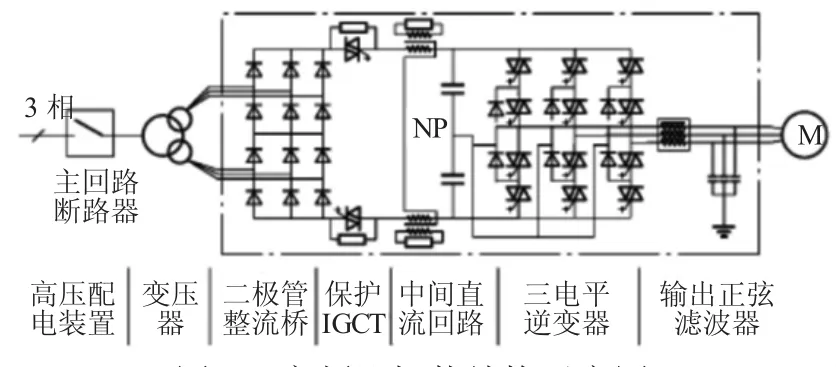

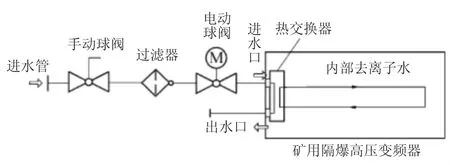

变频器的拓扑结构、冷却控制、变频调速控制是技术控制阶段的重要核心环节。对于变频器拓扑结构(如图2所示),由整流单元、主回路可恢复的快速短路保护系统、三电逆变单元以及输出正弦波滤波器组成。对于冷却控制,变频器冷却系统如图3所示,冷却系统通过外部冷却水将内部散热管道中去离子水的热量带走。对于变频调速控制,当电机开始运行时,便通过驱动带动刮板输送机进行运转,变频调速器将供电电压的频率进行改变,从而也使输送机的启动转速发生了改变,依据变频器提前预设的时间范围,使刮板输送机的速度保持稳定的递增状态,由此使输送机的电机寿命得以保证并延长,同时,也降低了输送机在维修和保养方面的次数。

图1 变频调速电气系统结构示意图

图2 变频器拓扑结构示意图

图3 变频器冷却系统示意图

3.4 应用案例

某煤矿采用SGZ-1000/2×700型刮板输送机,输送电源为1 140V,变频器在输出频率为5~50Hz和50~60Hz时分别为恒扭矩和恒功率。变频调速系统的额定电流为416 A,由2台变压器通过电缆(3×95mm2)将4路1 140 V电压输送至组合开关,为刮板输送机的变频调速系统供电。变频调速技术的应用,实现了刮板输送机的变频启动,启动平缓,降低了对轮皮子的摩擦,减小噪音,有效降低了能耗和电能消耗。

4 结语

实际应用证明,变频调速技术能够降低输送机系统的维护与损耗,提高煤矿企业的经济效益和社会效益,因此,这项技术应大力推广和应用。